3.1. Вяжущие вещества

Класс бетона, отпускная прочность и другие специальные требования определяются условиями эксплуатации конструкции и указываются в рабочих чертежах и ТНПА на данный вид изделия. При проектировании состава бетона необходимо установить такое соотношение компонентов, которое бы обеспечило требования ТНПА, достаточную прочность, морозостойкость и др.

Марку цемента выбирают по СНБ 5.03.01 «Бетонные и железобетонные конструкции» в зависимости от требуемой прочности бетона на сжатие. Следует соблюдать рекомендуемые значения подвижности и жесткости смеси.

Выбор марки цемента является наиважнейшей задачей, при решении которой следует учитывать свойства цемента по: прочности, химической стойкости, тепловыделению, морозостойкости, водонепроницаемости.

Для экономии цемента рекомендуется использовать высокомарочный цемент, марка которого в 1,5-2 раза выше проектируемой марки бетона.

Допустимые и рекомендуемые марки цемента соответствует значениям, указанным в таблице 3.1

Таблица 3.1 Допустимые и рекомендуемые марки цемента

| Класс бетона по прочности на сжатие. | Марки для цемента для бетона Rц | |

| Рекомендуемые | Допустимые | |

| С8/10…С20/25 | ||

| С25/30 | 550,600 | |

| С30/37 | 500,600 | |

| С35/45…С90/105 | 550,550 |

Вид цемента следует выбирать в соответствии с назначением конструкции и условиями эксплуатации, требуемого класса бетона, на основании стандартов, технических условии или документации на изделия с учетом ГОСТ 3051. СНиП 5.01.23 устанавливает минимальный и максимальный расход цемента в бетоне.

Таблица 3.2 Минимальный расход цемента Кг/м3

| Вид смеси | Наибольшая крупность заполнителя, мм | |||

| Особо жесткая (Ж>20 c) | ||||

| Жесткая (Ж=10…20 с) | ||||

| Малоподвижная (Ж=5…10 с) | ||||

| Подвижная (ОК=1…10 см) | ||||

| Очень подвижная (ОК=10…16 см) | ||||

| Литая (ОК>16 см) |

Минимальные значения механических характеристик цемента даны в таблице 3.3

Таблица 3.3 Минимальное значение предела прочности цемента при изгибе и сжатии

| Обозначение цемента | Гаранти-рованная марка | Предел прочности, Мпа | |||

| при изгибе в возрасте, сут. | при сжатии в возрасте, сут | ||||

| ПЦ-Д20, ШПЦ | - | 5,4 | - | 39,2 | |

| - | 5,9 | - | 49,0 | ||

| - | 6,1 | - | 59,0 | ||

| - | 6,4 | - | 58,8 | ||

| ПЦ-Д20-Б | 3,9 | 5,4 | 24,5 | 39,2 | |

| 4,4 | 5,9 | 27,5 | 49,0 | ||

| ШПЦ-Б | 3,4 | 5,4 | 19,6 | 39,2 |

3.2. Заполнители для бетона.

Заполнители составляют от 60 до 80 % объема бетона и влияют на прочность, деформативность, водонепроницаемость, пористость, морозостойкость и др.

По крупности зерна разделяются на мелкие (песок с размерами зерен 0,14...5 мм) и крупные (гравий и щебень с размерами зерен свыше 5 мм). По плотности заполнители разделяются на тяжелые, особо тяжелые и легкие.

Для производства сборных бетонных и железобетонных изделий в качестве заполнителей используются тяжелые (плотные) и легкие (пористые) песок, щебень, гравий и щебень из гравия. Щебень, гравий и щебень из гравия, используемые в качестве крупных заполнителей для тяжелого бетона, должны соответствовать требованиям ГОСТ 26633.

Для каждой группы песков значения модуля крупности и полный остаток на сите № 063 должны соответствовать значениям, приведенным в табл. 3.4.

Таблица 3.4 Классификация песков по зерновому составу

| Группа песка | Модуль крупности | Полный остаток на сите № 063, % по массе |

| Крупный | Свыше 2,5 | Свыше 45 |

| Средний | 2,0...2,5 | 30...45 |

| Мелкий | 1,5...2,0 | 10...30 |

| Очень мелкий | 1,0...1,5 | До 10 |

При выборе крупного заполнителя предпочтение следует отдать щебню. Применение гравия возможно только при соответствующем технико-экономическом обосновании. Для высокопрочных бетонов следует применять только щебень, прочность которого должна превышать среднюю прочность бетона не менее чем в 2 раза для бетона С20/25 и выше. Максимальная крупность зерен щебня (гравия) должна быть не более 1/3 минимального размера конструкции и не более 3/4 наименьшего расстояния между стержнями арматуры.

3.3. Вода для бетона.

Для приготовления бетонной смеси, промывки заполнителей и поливки твердеющего бетона должна использоваться вода, удовлетворяющая требованиям СТБ 1114. К вредным примесям, препятствующим нормальному схватыванию и твердению бетона, относят: сульфаты, кислоты, жиры, сахар и т.д.

В зависимости от типа конструкции и от вида армирования допускается содержание растворимых солей 3 000… 10 000 мг/л, сульфатов – 2000…5000мг/л, хлоридов – 650…4500 мг/л, взвешенных частиц – 2000…5000мг/л.. Водородный показатель воды (рН) — в пределах 4... 12,5 (ограничение показателя рН воды затворения бетона обусловлено тем, что при рН, равном 4 и менее, активно проявляется кислотная коррозия бетона, арматуры и железобетонных конструкций, а при рН воды более 12,5 — щелочная коррозия бетона).

Вода не должна также содержать примесей, влияющих на сроки схватывания и твердение цементного теста и бетонной смеси, снижающих прочность и морозостойкость бетона.

3.4 Добавки к бетону

Добавки к бетонам разделяют на химические, активные минеральные и тонкомолотые наполнители.

Активные минеральные добавки вводятся с целью повышения коррозионной стойкости цементного камня и бетона, и особенно при агрессии проточной воды малой жесткости, которая, выщелачивая гидрат окиси кальция из цементного камня, способствует разложению гидросиликатов и гидроалюминатов кальция, разрушая структуру бетона.

Наполнители вводят с целью замены части цемента и уменьшения его расхода. Особенностью их является снижение активности цемента примерно на один процент на каждый процент введенной тонкомолотой добавки.

Тонкомолотые минеральные материалы (туф, трепел, апока, трасс, диатомит) также выступают в роли добавок, их вводят от 5% до 20%. В качестве пластифицирующих добавок широкое распространение получили ПАВ (поверхностно активные вещества): пластифицирующие гидрофильные (способствуют диспергированию цементного теста и тем самым улучшают его текучесть) например - сульфатно-спиртовая бражка (СДБ); гидрофобизирующие (вовлекают в бетонную смесь мельчайшие пузырьки воздуха и т. о. обеспечивают более высокую текучесть, пластичность, подвижность бетонной смеси) – пасты, полученные гидролизом жидких кислот древесного пека (мылонафт, асидол, натриевые соли). Они вводятся в количестве 0,02-0,1% от массы цемента.

Химические добавки к бетонам вводятся для улучшения технологических свойств бетонных смесей, ускорения твердения бетона или улучшения строительно-технических свойств бетонов: морозостойкости, водонепроницаемости, коррозионной стойкости и др.

Приготовление бетонной смеси с добавками отличается от приготовления обычной бетонной смеси тем, что в бетоносмеситель вместе с водой затворения подается количество добавки, необходимое на замес. Заранее приготавливают их водные растворы повышенной концентрации: 1...5 % — для воздухо-вовлекающих добавок и ВРП-1; 5...10 %-й — для пластифицирующих, пласти-фицирующе-воздухововлекающих и уплотняющих добавок, суперпластификаторов, а также для замедлителей схватывания; 10%-й — ускорителей твердения и ингибиторов коррозии стали; 10...20 %-й — для противоморозных добавок

3.5. Арматура.

Для армирования бетона используются в основном стальная арматура из углеродистых и низколегированных сталей.

Прутковую сталь поставляют в виде стержней длиной 6-12 м, а по особому заказу до 18 и даже до 25м, диаметром более 10 мм в пачках массой до 5т. В бухтах поставляют арматурную сталь диаметром менее 10 мм и длиной до 200 м, а также витую проволочную арматуру.

Механические свойства проволочной арматурной стали и изделий из неё в виде прядей и канатов характеризуются условным пределом упругости s0,01 и условным пределом текучести s0,2, при которых упругие деформации достигают соответственно 0,01 и 0,2% базы измерения при испытании на растяжение.

В предельно напряжённых конструкциях для полного использования прочности проволоки необходимо, чтобы условный предел текучести s0,2 приближался к временному сопротивлению. Высокопрочная проволока, пряди и колонны обладают переменной упругостью: s0,01 ³ 0,6sв,

s0,2 ³ 0,8 sв.

Арматурные стали должны обладать достаточной пластичностью, что важно в условиях работы конструкции под нагрузкой, а также при заготовке арматуры. Пластичность характеризуется относительным удлинением при её испытании на разрыв. Арматурная сталь не должна снижать при сварке механических свойств. Свариваемость стали характеризуется углеродным показателем. К хорошо свариваемым относятся горячекатаные стали с малым содержанием углерода - Ст-3, Ст-5.

4. МАРКИРОВКА БАЛОК

Железобетонная балка обозначается маркой в соответствии с требованием ГОСТ 20372-86. Балки настоящего выпуска обозначены марками, в которых указаны индекс, номинальный пролет и категория балки на несущую способность.

Маркировка проектируемой балки:

Пр-21Г-20, где

Пр - промежуточная балка с нормальными свесами плиты;

(Кр – крайняя балка с нормальными свесами плиты; Прк - промежуточная балка, стоящая на месте крайней)

18 (12, 15, 21, 24, 33, 41) – длина балки в метрах.

Г (П) – горизонтальные пучки, полигональные пучки.

5,6,7,9,10,12,14,20,26 – количество пучков или прядей напрягаемой арматуры.

УК – балки с уменьшенными свесами плиты.

Кроме этого должна быть предусмотрена маркировка балок:

А) по марке бетона на морозостойкость – 200,300,

Б) по расчётной температуре воздуха наиболее холодных суток, где будут эксплуатироваться балки до -30˚, до -40˚, до -50˚, ниже -50˚.

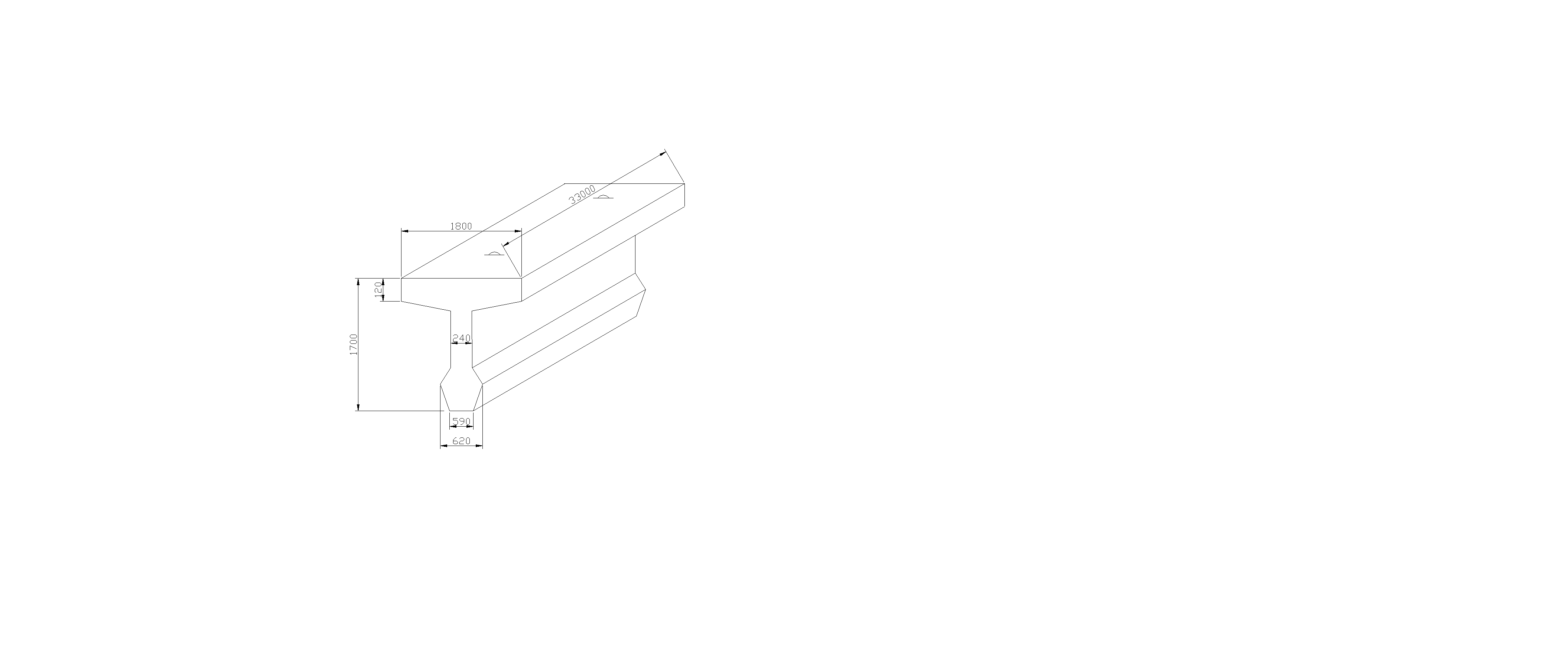

5. ЭСКИЗ КОНСТРУКЦИИ В АКСОНОМЕТРИИ

Выбранная схема армирования конструкции представлена на листах графического материала.

6. РАСЧЁТ МАССЫ БАЛКИ

Расчёт массы балки произведён на основе исходных данных с учётом выбранного варианта армирования, включая массу закладных деталей и других арматурных элементов (фиксаторов и стяжек). Двускатная балка обозначается маркой в соответствии с требованием ГОСТ 20372-86.

Принимаем сечение балки за тавровое. Площадь поперечного сечения состоит из площади верхней полки S1, стойки S2, нижней части S3

S1 = 0,120·1,8 = 0,216 м2 ;

S2 = 0,24·1,36 = 0,3264 м2;

S3 = 0,12·0,62 = 0,075 м2;

Общая площадь: SБ = 0,216 + 0,3264 + 0,075 = 0,6174 м2

Объём балки: VБ = l ·SБ = 21·0, 6174 = 12,9654 м3.

Балки изготавливаем из тяжелого бетона средней плотности 2,4т/м3 включительно.

Масса бетона в балке: Mб = VБ·ρб = 12,9654м3·2,4т/м3 = 31,12 т.

Масса стали в балке состоит из массы напрягаемой арматуры М1, массы ненапрягаемой арматуры М2 и массы закладных деталей М3: Мс = М1 + М2 + М3. Расчет массы стали приведен в разделе 7.

М1 = 650,3 кг, М2 = 1238,2 кг, М3 = 38,6 кг.

Мс = 650,3 + 1238,2 + 38,6 = 1927,1 кг ≈ 1,93 т.

Общая масса балки: МБ = Mб + Мс = 31,12 т + 1,93 т = 33,047 т

7. ВЫБОР ВАРИАНТА АРМИРОВАНИЯ, РАСЧЁТ МАССЫ МЕТАЛЛА

Спецификация напрягаемой арматуры в балке представлена в таблице 7.1

Таблица 7.1.Спецификация семипроволочных прядей и спиралей в балке

| № п/п элементов | Профиль | Длина | Количество | Общая длина |

| мм | м | шт | м | |

| Ø15П7 | 88,8 | |||

| Ø15П7 | 133,2 | |||

| Ø15П7 | 177,6 | |||

| Ø15П7 | 177,6 | |||

| Ø6АI | 78,0 |

Общая масса стали, состоящей из напрягаемой арматуры, в балке приведена в таблице 7.2.

Таблица 7.2.Выборка стали на одну балку

| № п/п | Профиль | Общая длина | Вес пог. м | Общий вес |

| Мм | м | кг | кг | |

| Ø15П7 | 577,2 | 1,11 | 641,0 | |

| Ø6АI | 78,0 | 0,222 | 17,3 | |

| Итого | 650,3 |

Итого, масса стали напрягаемой арматуры в балке М1 = 650,3 кг.

В случае использования ненапрягаемой арматуры в балке мы должны проармировать балку по двум вариантам. В первом варианте необходимо взять арматуру класса А-II, во втором варианте армируем балку арматурой класса А-III. Спецификации армирования по двум вариантам приведены в таблицах 7.3 и 7.4.

Таблица 7.3.Армирование балок с использованием стали класса А-II

| Профиль мм | Масса, кг | |||

| Арматурная сталь | Полосовая сталь | Всего | ||

| Класса A-I | КлассаA-II | |||

| Ø 6 А I | 43,3 | - | -- | 43,3 |

| Ø 8 A I | 250,7 | - | - | 250,7 |

| Ø 32 A I | 70,8 | - | 70,8 | |

| Ø 10 A II | - | 45,2 | - | 45,2 |

| Ø 12 A II | - | 489,6 | - | 489,6 |

| Ø 14 A II | - | 281,0 | - | 281,0 |

| Ø 16 A II | - | 187,2 | - | 187,2 |

| - 300x12 | - | - | 32,2 | 32,2 |

| Итого | 364,8 | 1003,0 | 32,2 | 1400,0 |

Масса стали ненапрягаемой арматуры в армировании по первому варианту составляет 1400,0 кг.

Таблица 7.4.Армирование балок с использованием стали класса А-III

| Профиль мм | Масса, кг | |||

| Арматурная сталь | Полосовая сталь | Всего | ||

| КлассаA-I | КлассаA-III | |||

| Ø 6 А I | 43,3 | - | - | 43,3 |

| Ø 8 A I | 250,7 | - | - | 250,7 |

| Ø 32 A I | 70,8 | - | - | 70,8 |

| Ø 10 A III | - | 181,8 | - | 181,8 |

| Ø 12 A III | - | 472,2 | - | 472,2 |

| Ø 16 A III | - | 187,2 | - | 187,2 |

| - 300x12 | - | - | 32,2 | 32,2 |

| Итого | 364,8 | 841,2 | 32,2 | 1238,2 |

Масса стали ненапрягаемой арматуры в армировании по второму варианту составляет 1238,2 кг.

Принимаем наиболее экономичный вариант армирования с использованием арматуры класса А-III, масса стали – М2 =1238,2 кг.

Расход металла на закладные детали представлен в таблице 7.5.

Таблица 7.5.Выборка стали на один элемент

| Наименование | Марка позиц. | Профиль | Общая длина, м | Масса одного. п.м. | Общ. масса, кг | Свар-ные швы, п.м. |

| Закладная деталь | М-1 | Ø16 А ΙΙ | 0, 52 | 1, 58 | 1, 6 | 0,6 |

| -300×12 | 0, 57 | 28, 26 | 16, 1 | |||

| Стяжки | 9 | Ø6А Ι | 0, 16 | 0,222 | 0, 036 | - |

| 10 | Ø6А Ι | 0, 2 | 0,222 | 0, 045 | - | |

| 11 | Ø6А Ι | 0, 25 | 0,222 | 0, 056 | - | |

| 12 | Ø6А Ι | 0,3 | 0,222 | 0, 067 | - | |

| Отдельный стержень | 13 | Ø12А ΙI | 0, 5 | 0, 888 | 0, 45 | - |

Итого, вес стали на закладные детали составляет: М3 = (1,6 + 16,1)·2 + 0,036·2 + 18·0,045 + 4·0,056 + 4·0,067 + 4·0,45 = 38,6 кг.

8. ПРОЕКТИРОВАНИЕ СОСТАВА ТЯЖЁЛОГО БЕТОНА С УЧЁТОМ ЕГО ТЕХНОЛОГИЧЕСКИХ ОСОБЕННОСТЕЙ

Проектируем состав бетона, который имел бы через 14 суток прочность при сжатии 58 МПа.

Прочность бетона через 28 суток нормального твердения, исходя из формулы RСЖ28 = RСЖ14 lg28 / lg14 =73,23 МПа.

Вид конструкции: железобетонная балка.

Способ формования: на виброуплотнение без пригруза.

Подвижность бетонной смеси, требуемая условиями работ, характеризуется осадкой конуса 5-8 см.

Допускаемая наибольшая крупность заполнителя: 40 мм.

Материалы: цемент - портландский с активностью в 14 суточном возрасте 58 МПа (в 28 суточном возрасте - 64,2 МПа);

нормальной густотой теста Кнг = 0,24 и плотностью rц = 3100 кг/м3.

Крупный заполнитель – щебень гранитный с плотностью в виброуплотнённом состоянии rкв =1884 кг/м3, плотностью зёрен rк = 2670 кг/м3, пустотностью Пк = 0,285.

Зерновой состав: фракции

40-20 мм – 49,8 %

20-10 мм – 25,2 %

10-5 мм – 22,5 %

5-2,5мм – 2,5 %

Мелкий заполнитель: песок кварцевый с плотностью в виброуплотнённом состоянии rпв = 1887 кг/м3; с плотностью зёрен rп = 2645 кг/м3 и пустотностью Пп = 0,261.

Зерновой состав: фракции

10-5мм – 6,0

5-2,5 мм – 10,7%

2,5-1,25 мм -18,1%

1,25-0,63 мм – 32%

0,63-0,315 мм - 19,1%

0,315-0,14мм – 11,5%

менее 0,14 мм – 2,6%

1.Определяем максимальную насыпную плотность смеси заполнителей в виброуплотнённом состоянии:

r смв = Пкз·рпв + ркв·1 =0,285·1887 + 1884 = 2422кг/м3, где

Максимальная плотность смеси зёрен заполнителей равна

rсм=[рп+ркв·рк/(Пкз·рпв)]/[1+ркв/(Пкз·рпв)]= =[2645+1884·2670/(0,285·1887)]/[1+1884/(0,285·1887)]= 2664,45 кг/м3,

Минимальная пустотность смеси заполнителей.

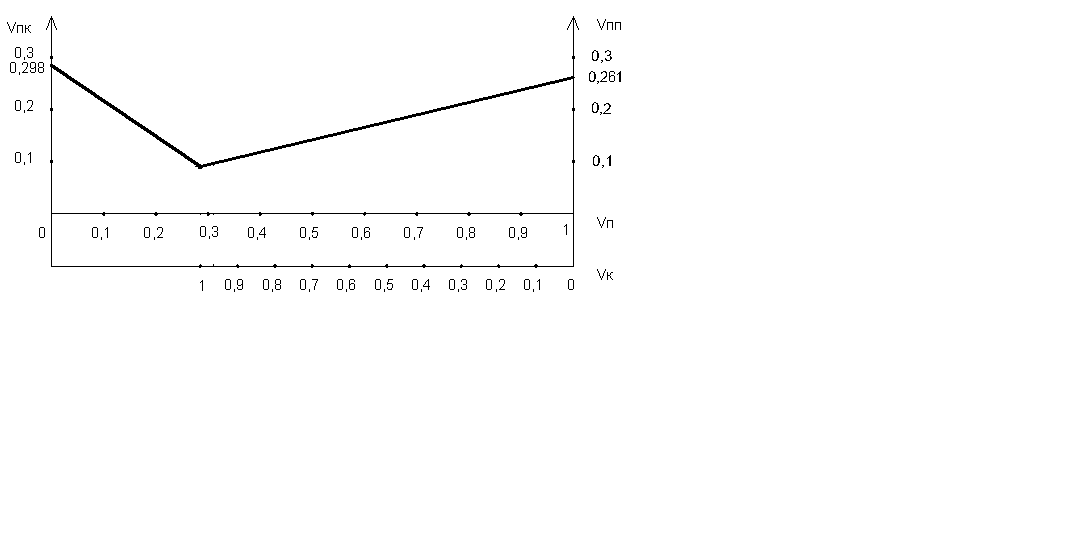

Vпсм = (rсм - r смв)/rсм = (2664,45-2422)/2664,45=0,083 => 8,3%

Строим график изменения пустотности в зависимости от объёмов песка и щебня на 1м3 смеси заполнителей.

2.Определяем оптимальную пустотность Vп смеси заполнителей:

Принимаем Vпсм = 0,09м3, Vп = 0,314 м3, Vк = 0,985 м3, тогда П1 = 1887·0,314 = 593 кг– масса песка, К1 = 1884·0,985 = 1856 кг–масса крупного заполнителя.

Vп ≥1,1·Vк·Vпк= 1,1·1·0,285 = 0,314 м3, принимаем Vп=0,314 м3.

3.Определяем суммарную площадь зёрен крупного заполнителя и песка с учётом каждой фракции заполнителя и величины её удельной поверхности:

Sсм=Sк+Sп=0,001·(П1·åРni·Sni+К1·åРкi·Sкi)= 0,001·[593·(10,7·9,4 + 18,1·18,5 + +32·33,0 + 19,1·66,0 + 11,5·129,0 + 2,6·261,0) + 1856·(49,8·1,35+ 25,2·2,7 + +22,5·5,4)] = 3390,64м2,

где Ркi, Рni - содержание каждой фракции крупного и мелкого заполнителей в %,

Sкi, Sni – удельная поверхность i-ой фракции крупного заполнителя и песка.

4.Находим объём цементного теста для приготовления 1 м3 бетонной смеси и выход бетона.

Vб =1+0,000013· Sсм= 1 + 0,000013·3390,64= 1,044 м3;

Vт=(Vпсм+0,000013· Sсм)/ Vб =(0,09+0,000013·3390,64)/1,044=0,128 м3.

5.В связи с тем, что объём бетона вследствие раздвижки зёрен заполнителей цементным тестом получается больше чем 1м3, проводим корректировку расхода заполнителей по выходу бетона:

П2 = П1/ Vб =593/1,044 = 568 кг; К2 = К1/ Vб =1856/1,044 = 1778кг.

6.Общая водопотребность заполнителей в кг:

Вз=0,0001(П2·åРni·Вni+К2·åРкi·Вкi)=0,0001·[568·(10,7·0,32 + 18,1·0,788 + +32·1,32 + 19,1·2,65 + 11,5·5,04 + 2,6·10,4) + 1778·(49,8·0,77+ 25,2·0,93 + +22,5·1,21)] = 26,9 кг,

где Вni, Вкi – общее водопоглащение песка и крупного заполнителя.

7.Определяем количество воды, адсорбированной на поверхности зёрен заполнителей:

Вад=0,0001(П2·åРni·Вnадi+К2·åРкi·Вкадi)=0,0001·[568·(10,7·0,376 + 18,1·0,76 + +32·1,32 + 19,1·2,65 + 11,5·5,04 + 2,6·10,4) + 1778·(49,8·0,27+ 25,2·0,51+ +22,5·0,81)] = 19,03 кг,

где Вnадi,Вкадi - количество воды, адсорбирующейся на i-ой фракции песка и крупного заполнителя.

8.Определяем расход цемента для приготовления 1 м3 бетонной смеси при c=1,2, где c - относительное водосодержание цементного теста:

Приведенная плотность цемента:

rп = 1000/(1000/рц - 0,012 + 0,263*Кнг) = 1000/(1000/3100 – 0,012 + +0,263·0,24) =2676 кг/м3;

Ц1=(1000·Vт-Вад)/{1,02·(1000/рп+Кнг(c-0,293)}=(1000·0,128-19,03)/{1,02·[1000/2676+ 0,24·(1,2 – 0,293)]} = 180,65 кг.

9.Определяем водоцементное отношение бетонной смеси:

(В/Ц) =c·Кнг+Вз/Ц= 1,2·0,24 + 26,9/180,65= 0,44.

2015-09-06

2015-09-06 506

506