Кислородной резке подвергаются только те металлы и сплавы, которые удовлетворяют следующим основным условиям:

ü Температура воспламенения металла в кислороде должна быть ниже температуры его плавления. Лучше всех металлов и сплавов этому требованию удовлетворяют низкоуглеродистые стали, температура воспламенения которых в кислороде — около 1300°С, а температура плавления — около 1500°С. Увеличение содержания углерода в стали сопровождается повышением температуры воспламенения в кислороде с понижением температуры плавления. Поэтому с увеличением содержания углерода кислородная резка сталей ухудшается.

ü Температура плавления окислов металлов, образующихся при резке, должна быть ниже температуры плавления самого металла, в противном случае тугоплавкие окислы не будут выдуваться струей режущего кислорода, что нарушит нормальный процесс резки. Этому условию не удовлетворяют высокохромистые стали и алюминий. При резке высокохромистых сталей образуются тугоплавкие окислы с температурой плавления 2000°С, а при резке алюминия — окисел с температурой плавления около 2050°С. Кислородная резка их невозможна без применения специальных флюсов.

ü Количество тепла, которое выделяется при сгорании металла в кислороде, должно быть достаточно большим, чтобы поддерживать непрерывный процесс резки. При резке стали около 70% тепла выделяется при сгорании металла в кислороде и только 30% общего тепла поступает от подогревающего пламени резака.

ü Образующиеся при резке шлаки должны быть жидкотекучими и легко выдуваться из места реза.

ü Теплопроводность металлов и сплавов не должна быть слишком высокой, так как тепло, сообщаемое подогревающим пламенем и нагретым шлаком, будет интенсивно отводиться от места реза, вследствие чего процесс резки будет неустойчивым и в любой момент может прерваться.

В момент начала газовой резки подогрев осуществляется только подогревающим пламенем. Кроме этого, подогревающее пламя на всем протяжении реза подогревает переднюю верхнюю кромку разрезаемого металла впереди струи режущего кислорода до температуры воспламенения, обеспечивая тем самым непрерывность процесса резки. Мощность подогревающего пламени зависит от толщины и химического состава разрезаемого металла и сплава. Мощность подогревающего ацетиленокислородного пламени для низкоуглеродистой стали в зависимости от её толщины составляет:

| Толщина разрезаемой стали, мм. | 3--25 | 25--50 | 50--100 | 100--200 | 200--300 |

| Мощность пламени, м3/ч | 0,3--0,4 | 0,4--0,5 | 0,5--0,6 | 0,6--0,7 | 0,7--0,8 |

Чем меньше толщина разрезаемой стали, тем большую роль играет подогревающее пламя. При резке сталей толщиной до 5мм 80% общего количества тепла составляет тепло подогревающего пламени. С увеличением толщины разрезаемого металла роль подогревающего пламени в передаче тепла снижается. При резке сталей толщиной 25мм подогревающее пламя передает металлу 29%, остальное тепло получается за счёт реакций окисления железа. Максимальная температура пламени находится на расстоянии 2—3мм от конца ядра, поэтому для наиболее эффективного нагрева расстояние от конца ядра до поверхности разрезаемого металла должно составлять 2—3мм. Подогревающее пламя надо регулировать на несколько повышенное содержащие кислорода, так как слегка окислительное пламя обеспечивает интенсивный нагрев и улучшает качество реза.

Сжигание металла и удаление продуктов сгорания из реза осуществляется струей режущего кислорода. Количество кислорода, проходящего через сопло мундштука, зависит от конструкции сопла, давления кислорода и скорости истечения струи. При газовой резке требуется определённое количество кислорода. Недостаток его приводит к неполному сгоранию железа и неполному удалению окислов, а избыток кислорода охлаждает металл. Количество кислорода, необходимое для полного окисления разрезаемого металла, определяется количеством сжигаемого металла и средним расходом на его сжигание.

Струя режущего кислорода должна вызывать непрерывное окисление по всей толщине разрезаемого металла, поэтому скорость перемещения резака должна соответствовать скорости окисления металла по всей толщине. Скорость окисления зависит от скорости истечения кислородной струи. Струя режущего кислорода должна обеспечивать равномерную ширину реза по всей толщине разрезаемого металла. Расход кислорода на выдувание образующихся в результанте резки окислов из узкого реза должен быть большим, чем из широкого. Это происходит из-за того, что при узком резе происходит большая сцепляемость образующихся в процессе резки шлаков с кромками, а при увеличении ширины реза удаляемость шлаков облегчается.

Характеристика режущей струи кислорода зависит от формы (профиля) каналов сопла мундштука и их размеров, давления кислорода перед соплом, расхода кислорода в единицу времени, давления внутри сопла и скорости истечения.

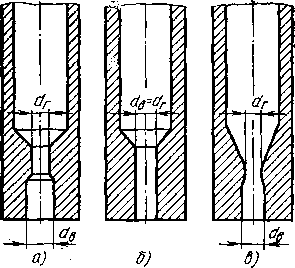

При толщине разрезаемого металла от 10 до 350мм наиболее широкое распространение получили сопла со ступенчатым расширением на выходе (рисунок а). Эти сопла применяют при давлении кислорода от 0,3 до 1,2МПа. При давлении режущего кислорода на входе в сопло до 0,3МПа применяют простое цилиндрическое сопло без расширения на выходе (рисунок б). Эти сопла нашли применение при резке металла толщиной до 10мм и свыше 350мм. Наименьшие потери давления режущего кислорода обеспечивают мундштуки, сопла которых имеют плавное расширение на выходе (рисунок в).

Большое влияние на процесс кислородной резки оказывает давление кислорода, которое выбирают в зависимости от толщины разрезаемого металла и конструкции сопла.

На качество разрезаемых кромок большое влияние оказывает чистота режущего кислорода. От чистоты кислорода зависит его удельный расход и производительность резки. В техническом кислороде содержится от 0,2 до 2% азота, аргона и других примесей. С понижением чистоты кислорода интенсивность окисления железа замедляется, продолжительность резки и расход кислорода возрастают. Для компенсации пониженной чистоты кислорода приходится увеличивать его расход или уменьшать скорость резки. При понижении чистоты кислорода на 1% удельный расход кислорода возрастает на 25—30%, а продолжительность резки — на 10—15%. Чистота кислорода влияет на качество разрезаемых кромок.

При кислородной резке наиболее хорошие результаты можно получить при чистоте кислорода 99,7%.

2015-09-06

2015-09-06 483

483