МЕТА РОБОТИ:

Ознайомитися з методикою розробки креслення штампованої поковки за кресленням деталі і вибором обладнання для отримання поковки.

ЗАВДАННЯ:

- по заданому робочому кресленню деталі розробити креслення поковки з визначенням точної маси поковки і коефіцієнта використання металу;

- підібрати обладнання для отримання поковки.

МЕТОДИЧНІ ПОСІБНИКИ:

Методичні вказівки до виконання роботи.

ГОСТ 7505 — 89 «Поковки стальные штампованные».

ОСНОВНІ ПОЛОЖЕННЯ

Гаряче об’ємне штампування звичайно застосовують у серійному та масовому виробництві для виготовлення кованок масою до 100кг. У процесі об’ємного штампування відбувається вимушений перерозподіл металу в штампі молота, преса чи машини.

Перевагами штампування порівняно з вільним куванням є більша точність форми, розмірів і якість поверхонь кованок, вищі коефіцієнт використання матеріалу та продуктивність праці.

Недоліками об’ємного штампування є складність і висока вартість технологічного спорядженя, потреба в устаткування великої потужності, обмеження маси та габаритів кованок, наявність облою, задирок, тощо.

Розрахунок розмірів заготовки здійснюється за ГОСТ 7505-89 «Поковки сталеві штамповані».

ХІД РОБОТИ

1. Перекреслити згідно варіанту креслення деталі із зазначенням масштабу і марки матеріалу (рисунок 1-6).

2. Визначити масу деталі:

,

,

где Vдет – об’єм деталі (см3);

j = 7,85 10-3 кг/см — удільна вага сталі.

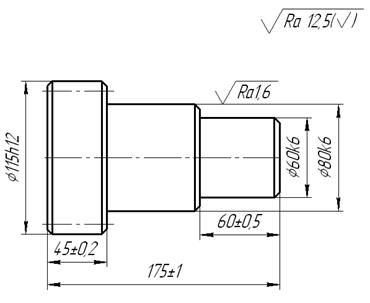

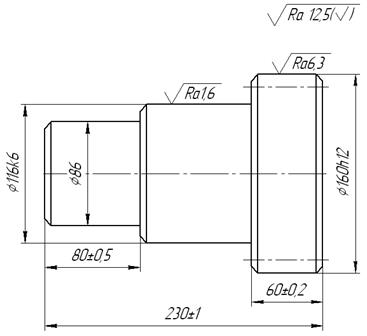

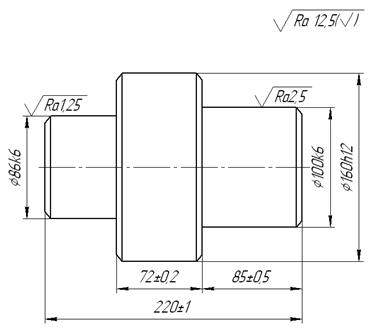

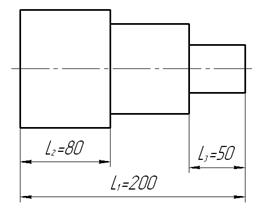

Рисунок 1 – Варіант 1 (вал-шестерня, сталь 40ХН ГОСТ 4543-71)

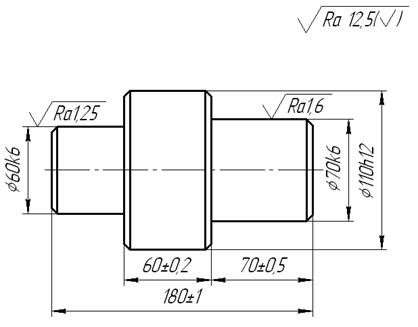

Рисунок 2 – Варіант 2 (вал-шестерня, сталь 35ХГСА ГОСТ 4543-71)

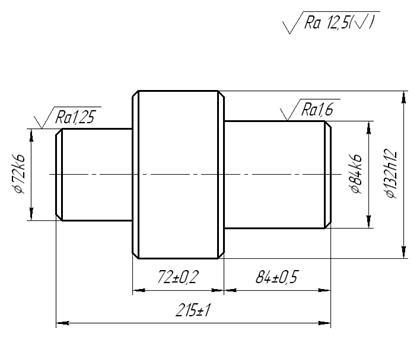

Рисунок 3 – Варіант 3 (вал-шестерня, сталь 18ХГТ ГОСТ 4543-71)

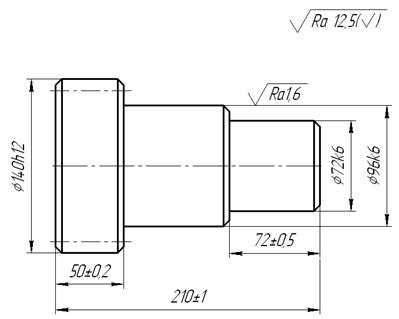

Рисунок 4 – Варіант 4 (вал-шестерня, сталь 20Х2Н4А ГОСТ 4543-71)

Рисунок 5 – Варіант 5 (вал-шестерня, сталь 30 ГОСТ 1050-88)

Рисунок 6 – Варіант 6 (вал, сталь 40ХН2МА ГОСТ 4543-71)

3. Визначити орієнтовну масу поковки:

,

,

де Мдет - масс деталі (кг);

Кр — розрахунковий коефіцієнт (табл. №1)

Таблиця 1 – Розрахунковий коефіцієнт (Кр) для визначення орієнтовної маси поковки

| Група | Характеристика деталі | Типові представники | Кр |

| Подовженої форми | |||

| 1.1 | З прямою віссю | Вали, осі | 1,3-1,6 |

| 1.2 | З зігнутою віссю | Важелі, сошки, рульового управління | 1,1 -1,4 |

| Круглі і багатогранні в плані | |||

| 2.1 | Круглі | Шестерні, ступіци, фланці | 1,5-1,8 |

| 2.2 | Квадратні, прямокутні, багатогранні | Фланці, ступіци, гайки | 1,3-1,7 |

| 2.3 | З відростками | Хрестовини, вилки | 1,4-1,6 |

| Комбінованої (поєднує елементи груп 1-ої та 2-ої) конфігурації | Кулаки поворотні, колінчаті вали | ||

| З великим об'ємом необроблюваних поверхонь | Балки передніх вісей, важелі перемикання коробок передач, буксирні крюки | 1,1 -1,3 | |

| З отворами, заглибленнями, поднутреннями, не оформлюваними в поковке при штампуванні | Пустотілі вали, втулки, блоки шестерень | 1,8 -2,2 |

4. Вибрати клас точності поковки по таблиці № 2.

Таблиця 2 – Класи точності поковок

| Конструктивна характеристика поковки | Позначення та визначення конструктивних характеристик | Примітка | |||||

| Клас точності | Т1 – 1-й клас | ||||||

| Т2-2 | |||||||

| ТЗ-3 | |||||||

| Т4-4 | |||||||

| Т5-5 | |||||||

| Основне деформуюче обладнання, технологічні процеси | Клас точності | ||||||

| Т1 | Т2 | ТЗ | Т4 | Т5 | |||

| Кривошипні гарячештамповочні преси: | |||||||

| Відкрита (облойна) штамповка | + | + | |||||

| Закрита штамповка | + | + | |||||

| Видавлювання | + | + | |||||

| Горизонтально - кувальні машини | + | + | |||||

| Преси гвинтові, гідравлічні | + | + | |||||

| Гарячештампувальні автомати | + | + | |||||

| Штампувальні молоти | + | + | |||||

| Калібрування об'ємне (гаряче і холодне) | + | + | |||||

| Прецизійна штамповка | + | ||||||

5. Залежно від матеріалу деталі, встановлюють групу сталі по таблиці 3

Таблиця №3 – Група сталей

| Група сталі | М1 - сталь з масовою часткою вуглецю до 0,35% включно і сумарною часткою легуючих елементів до 2,0% включно. М2 - сталь з масовою часткою вуглецю понад 0,35 до 0,65% включно або сумарною масовою часткою легуючих елементів понад 2,0 до 5,0% включно М3 - сталь з масовою часткою вуглецю понад 0,65% або сумарною масовою часткою легуючих елементів понад 5,0% | При призначенні груп стали визначальним є середній масовий вміст вуглецю і легуючих елементів (Sb Mn, Cr, Ni, Mo, W, V) |

6. Залежно від співвідношення мас поковки і описаної фігури встановлюють ступінь складності поковки:

Ступінь складності є однією з конструктивних характеристик форми поковок, якісно оцінює її, і використовується при призначенні припусків і допусків.

Ступінь складності визначають шляхом обчислення відношення маси (об’єму) Мп поковки до маси (об’єму) Мф геометричної фігури, в яку вписується форма поковки. Геометрична фігура може бути кулею, параллелепипедом, циліндром з перпендикулярними до його осі торцями або прямою правильною призмою. При обчисленні відношення Мп / Мф приймають ту з геометричних фігур, маса (об'єм) якої найбільший.

При визначенні розмірів геометричної фігури, що описує поковку, допускається виходити зі збільшення в 1,05 рази габаритних лінійних розмірів деталі, що визначають положення її оброблених поверхонь.

Ступеням складності поковок відповідають такі чисельні значення відношення Мn / Мф:

С1 - св. 0,63

С2» 0,32 до 0,63 включно

С3» 0,16» 0,32»

С4» 0,16

7. Визначення розмірів поковки

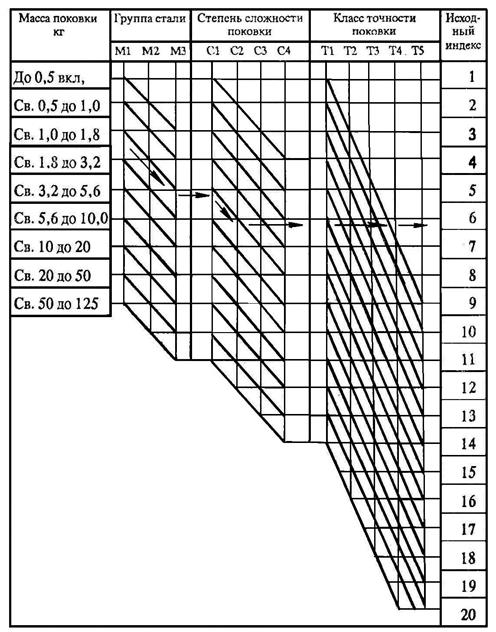

На підставі маси поковки, групи стали, ступеня складності поковки і її класу точності визначається вихідний індекс.

Для визначення вихідного індексу за таблицею 4 в графі «Маса поковки» знаходять відповідну даній масі рядок і, зміщуючись по горизонталі вправо або за потовщеним похилим лініям вправо вниз до перетину з вертикальними лініями, відповідними заданим значенням групи стали М, ступеня складності С, класу точності Т, встановлюють вихідний індекс (від 1 до 23).

Виходячи із значення вихідного індексу, за таблицею 5 вибирають основні припуски на механічну обробку.

Припуск на механічну обробку включає основний, а також додаткові припуски, що враховують відхилення форми поковки. Величини припусків слід призначати на одну сторону номінального розміру поковки.

У поковці виконують наскрізні отвори, якщо діаметр наскрізного отвору не менше 30 мм, а товщина отвору в місці пробивки - не більше діаметра отвору, що пробивається.

Таблиця 4 - Визначення вихідного індексу

|

Таблиця 5 – Припуски на механічну обробку

міліметри

| Вихідний індекс | Товщина деталі | ||||||||||||||

| до 25 | 25 - 40 | 40 - 63 | 63 - 100 | 100 - 160 | |||||||||||

| Довжина, ширина, діаметр, глибина і висота деталі | |||||||||||||||

| до 40 | 40 - 100 | 100 - 160 | 160 - 250 | 250 - 400 | |||||||||||

| 12,5 Ú | 1,6 Ú | 1,25 Ú | 12,5 Ú | 1,6 Ú | 1,25 Ú | 12,5 Ú | 1,6 Ú | 1,25 Ú | 12,5 Ú | 1,6 Ú | 1,25 Ú | 12,5 Ú | 1,6 Ú | 1,25 Ú | |

| 0,4 | 0,6 | 0,7 | 0,4 | 0,6 | 0,7 | 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | |

| 0,4 | 0,6 | 0,7 | 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | |

| 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | |

| 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | |

| 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | |

| 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | |

| 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | |

| 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | |

| 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | |

| 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | |

| 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,0 | |

| 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | |

| 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | |

| 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | |

| 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | |

| 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | |

| 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | |

| 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | |

| 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | |

| 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | |

| 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | |

| 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | |

| 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 |

На всі розміри крім основного припуску вибираються і додаткові припуски - на зсув по поверхні роз'єму штампа (тільки на лінійні розміри) за табл. 6 і на вигнутість і відхилення від площинності і прямолінійності (на всі розміри) за табл. 7.

Таблиця 6 - Зсув по поверхні роз'єму штампів

міліметри

| Маса поковки, кг | Припуски для класів точності, мм | |||||||||||

| Плоска поверхня роз'єму (П) | ||||||||||||

| T1 | Т2 | Т3 | Т4 | Т5 | ||||||||

| Симетрично вигнута поверхня роз'єму (Ис) | ||||||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||||||

| Несиметрично вигнута поверхня роз'єму (Ин) | ||||||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||||||

| До 0,5 включно | 0,1 | 0,1 | 0,1 | 0,1 | 0,2 | 0,2 | 0,3 | 0,3 | ||||

| Св. 0,5 до 1,0» | 0,2 | 0,3 | ||||||||||

| » 1,0» 1,8» | 0,2 | 0,3 | 0,4 | |||||||||

| » 1,8» 3,2» | 0,2 | 0,3 | 0,4 | 0,5 | ||||||||

| » 3,2» 5,6» | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | |||||||

| » 5,6» 10,0» | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | |||||||

| » 10,0» 20,0» | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,9 | ||||||

| » 20,0» 50,0» | 0,4 | 0,5 | 0,6 | 0,7 | 0,9 | 1,2 | ||||||

| » 50,0»125,0» | 0,4 | 0,5 | 0,6 | 0,7 | 0,9 | 1,2 | 1,6 | |||||

| » 125,0» 250,0» | 0,4 | 0,5 | 0,6 | 0,7 | 0,9 | 1,2 | 1,6 | 2,0 | ||||

Таблиця 7 - Вигнутість і відхилення від площинності і прямолінійності

міліметри

| Найбільший розмір поковки | Припуски для класів точності | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 100 включ. | 0,1 | 0,2 | 0,2 | 0,3 | 0,4 |

| Св. 100» 160» | 0,2 | 0,2 | 0,3 | 0,4 | 0,5 |

| » 160» 250» | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 |

| » 250» 400» | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 |

| » 400» 630» | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

| » 630» 1000» | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 |

| » 1000» 1600» | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 |

| » 1600» 2500» | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 |

Загальний припуск на діаметральні розміри визначається як подвоєна сума основного і додаткового припуску (припуск на вигнутість і відхилення від площинності і прямолінійності). На лінійні розміри загальний припуск вибирається так само з урахуванням всіх припусків або з урахуванням вже прийнятого припуску на одну зі сторін (див. приклад).

ПРИКЛАД РОЗРАХУНКУ ЛІНІЙНИХ РОЗМІРІВ ПОКОВКИ

1. Вихідний індекс – 9;

2. Клас точності Т4;

3. Маса поковки – 4,3кг.

Рисунок 7 – Креслення деталі

Для розміру L1=200мм:

- основной припуск (на сторону) — 1,7 мм;

- додатковий припуск (на сторону) – 0,3 (на зсув) мм и 0,5(на вигнутість)мм;

- загальний припуск (1,7+0,3+0,5)∙2 = 5,0 мм.

Для розміру L2=80:

- основний припуск 1,7 мм. (для L1) и 1,5 (для L2);

- додатковий припуск 0,3+0,5 (для L1) и 0,3+0,5 (дляL2);

- загальний припуск 1,7+0,8+1,5+0,8 = 4,8 мм.

Для розміру L3=50:

- основной припуск 1,7 мм. (для L1) и 1,5 (для L3);

- додатковий припуск 0,3+0,5 (дляL1) и 0,3+0,5 (дляL3);

- загальний припуск 1,7+0,8-1,5-0,8 = 0,2 мм.

Розмір поковки визначається як сума (для зовнішніх) або як різниця (для внутрішніх) розмірів деталі і загального припуску.

Допуски та допустимі відхилення лінійних розмірів поковок призначаються в залежності від вихідного індексу і розмірів поковки по табл.8. Допустимі відхилення внутрішніх розмірів поковок повинні встановлюватися із зворотними знаками (наприклад, для розміру L3 розмір з допуском становить L3=0,2  ).

).

Таблиця 8 – Допуски та допустимі відхилення лінійних розмірів поковок

міліметри

| Вихідний індекс | Найбільша товщина поковки | |||||||||

| до 40 | 40 - 63 | 63 - 100 | 100 - 160 | 160 - 250 | ||||||

| Довжина, ширина, діаметр, глибина і висота поковки | ||||||||||

| до 40 | 40 - 100 | 100 - 160 | 160 - 250 | 250 - 400 | ||||||

| 0,3 | +0,2 -0,1 | 0,4 | +0,3 -0,1 | 0,5 | +0,3 -0,2 | 0,6 | +0,4 -0,2 | 0,7 | +0,5 -0,2 | |

| 0,4 | +0,3 -0,1 | 0,5 | +0,3 -0,2 | 0,5 | +0,4 -0,2 | 0,7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | |

| 0,5 | +0,3 -0,2 | 0,6 | +0,4 -0,2 | 0,7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | |

| 0,6 | +0,4 -0,2 | 0,7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | |

| 0,7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | |

| 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | |

| 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | |

| 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | |

| 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | |

| 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | |

| 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | |

| 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | |

| 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | |

| 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | |

| 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | |

| 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 |

Всі величини при визначенні розмірів поковки зводяться в таблицю 9.

Таблиця 9 – Визначення розмірів поковки

| Розмір деталі | Ra | Основний припуск | Додатковий припуск | Загальний припуск | Розмір поковки з допусками |

| 12,5 | 1,7 | 0,3 и 0,5=0,8 | (1,7+0,3+0,5)=5,0 | 205,0  | |

| 12,5 | 1,7 и 1.5 | 0,3 и 0,5=0,8 | 1,7+0,8+1,5+0,8=4,5 | 84,5  | |

| 12,5 | 1,7 и 1.5 | 0,3 и 0,5=0,8 | 1,7+0,8-1,5-0,8=0,2 | 50,2  |

Рекомендовано розміри деталі проставляти, починаючи з максимального. На початку діаметральні, а потім лінійні розміри. Дозволяється округляти лінійні розміри поковки з точністю до 0,5 мм.

8. Допуски

8.1 Допустима величина зміщення по поверхні роз'єму штампа не повинна перевищувати значень, приведених у таблиці 10.

Таблиця 10 – Допустима величина зміщення по поверхні роз'єму штампу

в міліметрах

| Маса поковки, кг | Допустима величина зміщення по поверхні роз'єму штампу, мм | ||||||

| Плоска поверхня роз'єму штампу (П) | |||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||

| Симетрично вигнута поверхня роз'єму штампу (Ис) | |||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||

| Несиметрично вигнута поверхня роз'єму штампу (Ин) | |||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||

| До 0,5 включно | 0,1 | 0,2 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 |

| » 0,5» 1,0» | 0,2 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 |

| » 1,0» 1,8» | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 |

| » 1,8» 3,2»» | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 |

| » 3,2» 5,6» | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 |

| » 5,6» 10,0» | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 | 1,4 |

| » 10,0» 20,0» | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 | 1,4 | 1,8 |

| » 20,0» 50,0» | 0,7 | 0,8 | 1,0 | 1,2 | 1,4 | 1,8 | 2,5 |

| » 50,0» 125,0» | 0,5 | 1,0 | 1,2 | 1,4 | 1,8 | 2,5 | 3,2 |

| » 125,0» 250,0» | 1,0 | 1,2 | 1,4 | 1,8 | 2,5 | 3,2 | 4,0 |

8.2 Допустима величина залишкового облоя призначається за таблицею 11.

Таблиця 11 – Допустима величина залишкового облоя

в міліметрах

| Маса поковки, кг | Допустима величина залишкового облоя, мм | |||||||

| Плоска поверхня роз'єму штампу (П) | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||

| Симетрично вигнута поверхня роз'єму штампу (Ис) | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||

| Несиметрично вигнута поверхня роз'єму штампу (Ин) | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||

| До 0,5 включно | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 |

| » 0,5» 1,0» | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 |

| » 1,0» 1,8» | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 |

| » 1,8» 3,2»» | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 |

| » 3,2» 5,6» | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 |

| » 5,6» 10,0» | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 |

| » 10,0» 20,0» | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,2 |

| » 20,0» 50,0» | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,2 | 2,8 |

| » 50,0» 125,0» | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,2 | 2,8 | 3,5 |

| » 125,0» 250,0» | 1,2 | 1,4 | 1,6 | 1,8 | 2,2 | 2,8 | 3,5 | 4,0 |

8.3 Допустима величина висоти задирки на поковке по контуру обрізки облоя не повинна перевищувати:

2 мм – для поковок масой до 1,0 кг включно

3 мм» 1,0» 5,6»

5 мм» 5,6» 50,0»

6 мм» 50 кг

8.4 У поковок, виготовлених на горизонтально-кувальних машинах, висота задирки в площині роз'єму матриці на повинна перевищувати подвоєної величини залишкового облоя за таблицею 11.

8.5 Допустимі відхилення по вигнутості, від площинності і від прямолінійності для плоских поверхонь встановлюються за таблицею 12.

Таблиця 12 – Допустимі відхилення по вигнутості, від площинності і від прямолінійності

| Найбільший розмір поковки | Допустимі відхилення по вигнутості для класів точності | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 100 включно | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 |

| » 100» 160» | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

| » 160» 250» | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 |

| » 250» 400»» | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 |

| » 400» 630» | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 |

| » 630» 1000» | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 |

| » 1000» 1600» | 1,2 | 1,6 | 2,0 | 2,5 | 3,2 |

| » 1600» 2500» | 1,6 | 2,0 | 2,5 | 3,2 | 4,0 |

8.6 Допустиме найбільше відхилення від концентричності пробитого в поковке отвору встановлюється за таблицею 13.

Таблиця 13 – Допустимі відхилення від концентричності

| Найбільший розмір поковки | Допустиме найбільше відхилення від концентричності пробитого отвору для класів точності | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 100 включно | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

| » 100» 160» | 0,5 | 0,6 | 0,8 | 1,0 | 1,5 |

| » 160» 250» | 0,6 | 0,8 | 1,0 | 1,5 | 2,0 |

| » 250» 400»» | 0,8 | 1,0 | 1,5 | 2,0 | 2,5 |

| » 400» 630» | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 |

| » 630» 1000» | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 |

9. Ковальські напуски

Ковальські напуски можуть бути утворені на поковке штампувальними ухилами, радіусами закруглення внутрішніх кутів, непробивною перемичкою в отворах і нездійсненними в штампувальних операціях піднутреннями і порожнинами.

9.1 Штампувальні ухили не повинні перевищувати величин, встановлених в таблиці 14.

Таблиця 14 – Ковальські напуски

| Обладнання | Штампувальні ухили, град | |

| на зовнішній поверхні | на внутрішній поверхні | |

| Штампувальні молоти, преси без виштовхувачей | ||

| Преси з виштовхувачами, горизонтально-кувальні машини | ||

| Гарячештампувальні автомати |

Допустимі відхилення штампованих ухилів на поковках встановлюються в межах ±0,25 їх номінальної величини.

9.2 Мінімальна величина радіусів закруглень зовнішніх кутів поковок встановлюється за таблицею 15 (величина радіуса закруглення внутрішніх кутів встановлюється за погодженням зі споживачем).

Таблиця 15 – Мінімальна величина радіусів закруглень зовнішніх кутів поковок

в міліметрах

| Маса поковки, кг | Мінімальна величина радіусів закруглень при глибині порожнини струмка штампа, мм | |||

| до 10 включ. | 10 - 25 | 25 - 50 | св. 50 | |

| До 1,0 включно | 1,0 | 1,6 | 2,0 | 3,0 |

| Св. 1,0» 6,3» | 1,6 | 2,0 | 2,5 | 3,6 |

| » 6,3» 16,0» | 2,0 | 2,5 | 3,0 | 4,0 |

| » 16,0» 40,0» | 2,5 | 3,0 | 4,0 | 5,0 |

| » 40,0» 100,0» | 3,0 | 4,0 | 5,0 | 7,0 |

| » 100,0» 250,0» | 4,0 | 5,0 | 6,0 | 8,0 |

9.3 Допуск радіусів закруглень внутрішніх і зовнішніх кутів поковок встановлюється за таблицею 16.

Таблиця 16 – Допуск радіусів закруглень внутрішніх і зовнішніх кутів поковок

в міліметрах

| Радіус закруглення | Допуск радіусів закруглень для класів точності | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 4 включ. | 0,5 | 0,5 | 0,5 | 1,0 | 2,0 |

| Св. 4» 6» | 0,5 | 0,5 | 1,0 | 2,0 | 3,0 |

| » 6» 10» | 1,0 | 1,0 | 2,0 | 3,0 | 5,0 |

| » 10» 16» | 1,0 | 2,0 | 3,0 | 5,0 | 8,0 |

| » 16» 25» | 2,0 | 3,0 | 5,0 | 8,0 | 12,0 |

10. Визначення розмірів перемички

Намітки поглиблень для отворів в поковках сприяє економії металу за рахунок зниження відходів у стружку при обробці різанням.

Причому, отвори в поковках діаметром менше 30 мм не прошивають. Такі отвори отримують лише обробкою різанням. Максимальна глибина намітки поглиблення залежить від розмірів діаметра отвору і для верхніх знаків її значення допускається до двох діамерів, а для нижніх - до 0,8 d.

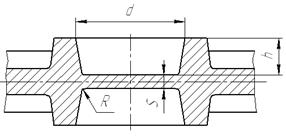

Товщина перемічкі S (рисунок 7) залежить від діаметра отвору (вибирається конструктивно) і глибини h намітки отвори і визначається за формулою:

Рисунок 7 – Розміри та форма перемички

11. Визначення маси поковки

,

,

где Vпок – об’єм поковки (см3);

j = 7,85 10-3 кг/см — удільна вага сталі.

12. Визначення коефіцієнту використання металу

13. Креслення поковки

Правила виконання креслення поковки по ГОСТ 3.1126:

13.1 Креслення на поковку має бути виконаний відповідно до правил ЄСКД.

13.2 На поковку допускається наносити контур деталі, виконуючи його тонкою штрихпунктирною лінією з двома крапками. При цьому допускається не зображувати окремі елементи деталі

13.3 Розташування площині роз'єму формоутворюючих поверхонь штампу зображують тонкою штрихпунктирною лінією, яка позначена на кінцях знаком  .

.

13.4 На кресленні поковки на основі технологічної карти вказують вихідні бази для механічної обробки. В якості баз рекомендується вибирати ділянки поковки з найбільшим діаметром чи інші поверхні, зручні для захвату і фіксації.

13.5 Креслення поковки має містити технічні вимоги, що включають наступні характеристики:

- режим термічної обробки та твердість поковки із зазначенням стандарту;

- клас точності, групу стали, ступінь складності, вихідний індекс, також із зазначенням стандарту;

- незазначені радіуси заокруглень;

- незазначені штампувальні ухили;

- допустиму величину зміщення по поверхні роз'єму штампу;

- допустиму величину поверхневих дефектів на оброблюваних і необроблюваних поверхнях;

- допустимий розмір задирки після обрізки;

- допустимі відхилення по вигнутості, від площинності і від прямолінійності;

- допустиме найбільше відхилення від концентричності пробитого в поковке отвору;

- спосіб очищення поверхні.

Приклад виконання креслення поковки приведено у додатку А.

14 Вибір обладнання для штампування

Штамповані поковки в сучасних кузнечно - пресових цехах отримують штампуванням на паро - повітряних штампувальних молотах подвійної дії, кривошипних горячештамповочних пресах (КГШП) і горизонтально - кувальних машинах (ГКМ). Правильний вибір обладнання залежить від цілого ряду чинників: розмірів і конфігурації заданої деталі, її маси, способу нагрівання заготовки під штампування і ряду інших.

Молоти і преси підбираються за масою поковки і характеризуються масою падаючих частин (молоти) і зусиллям (преси). Горизонтально - кувальні машини підбираються за максимальним діаметром прутка і поковки і характеризуються зусиллям.

Таблиця 17 – Орієнтовні дані для вибору маси падаючих частин штампувальнх в залежності від розміру поковки [4, с.181-187]

| Найменування обладнання | Модель | Головний параметр | Вага поковок, кг |

| Молоти штампувальні пароповітряні подвійної дії | М212 | 2,0 т | 2,5-7 |

| М213 | 3,15 т | 7-17 | |

| 17КП | 5,0 т | 20-40 | |

| 18КП | 10,0 т | 70-100 | |

| Преси гарячештампувальні кривошипні | К8542 | 16000 кН | 2,5-4,0 |

| К8544 | 25000 кН | 7,0-12 | |

| К8045 | 31500 кН | 12-18 | |

| КГШП-4000 | 40000 кН | 18-22 | |

| КГШП-6300 | 63000 кН | 22-30 | |

| КГШП-8000 | 80000 кН | 30-50 |

ЗМІСТ ЗВІТУ:

1 Переписати назву роботи, її мету, завдання та посібники.

2 Відобразити креслення заданої деталі (рисунок 1-6) і проставити розміри і шорсткість.

3 Визначити (орієнтовно) масу поковки.

4 Визначити параметри поковки:

- встановити клас точності виготовлення поковки;

- встановити групу сталі;

- встановити ступінь складності поковки;

- встановити вихідний індекс;

- для кожного розміру деталі (спочатку для діаметрів від більшого до меншого, потім для лінійних), визначити величини припусків і встановити розміри поковки;

- для кожного розміру поковки встановити величини допусків (для внутрішніх діаметрів поковки розміри допуску із зворотним знаком).

5 Викреслити ескіз поковки по контуру ескізу деталі і проставити припуски та розміри з допусками (додаток Б);

6. Визначити технічні вимоги на виготовлення поковки.

7. Визначити точну масу поковки;

8. Визначити коефіцієнт використання металу;

9. Визначити тип обладнання для отримання поковки.

КОНТРОЛЬНІ ПИТАННЯ:

1. Сутність штампування і способи.

2 Особливості нагріву заготовки під штампування і нагрівальні пристрої.

3 Холодна та гаряча обробка металу тиском, сутність.

4 Обладнання для гарячого об'ємного штампування.

5 Сутність вибору обладнання для гарячого об'ємного штампування.

6 Сутність вибору величини припусків для механічної обробки.

7 Сутність побудови креслення (ескізу) поковки за кресленням деталі.

ПЕРЕЛІК ЛІТЕРАТУРИ:

1. Б. Б. Кнорозов, Л., Усова и др. «Технология металлов и материаловедение». М: Металлургия, 1987. 800с.-Стр. 347-349.

2. Челноков И.М. «Технология горячей обработки металлов». М: Высшая школа, 1972, 288с.-Стр. 11-22.

3. ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски».

4. «Ковка и объемная штамповка стали», справочник в 2-х томах, том 1-й. Под.ред. М.В.Сторожева. М.: Машиностроение, 1967. 435с.

2015-09-06

2015-09-06 1063

1063