Цель работы: 1. Закрепить знания об устройстве и функционировании гидравлической системы тормозов и ее элементов.

2. Сформировать умение в проведении диагностики тормозной системы.

Краткие теоретические сведения.

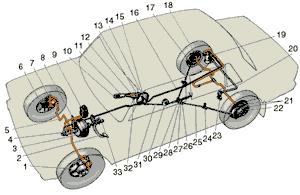

Рис.1 Общая схема тормозной системы.

1 – тормозной механизм переднего колеса; 2 - педаль тормоза; 3 - вакуумный усилитель тормозного усилия; 4 - главный цилиндр гидропривода тормозов; 5 - трубопровод контура привода тормозных механизмов передних колес; 6 - защитный кожух тормозных механизмов передних колес; 7 - суппорт переднего тормоза; 8 - вакуумный трубопровод (вакуумный усилитель – впускной коллектор двигателя); 9 - бачок главного тормозного цилиндра; 10 - концевой выключатель рычага привода стояночного тормоза; 11 - рычаг привода стояночного тормоза; 12 - тяга фиксатора рычага; 13 - фиксатор рычага; 14 - кронштейн рычага привода стояночного тормоза; 15 - возвратный рычаг; 16 - трубопровод контура привода задних тормозов; 17 - фланец наконечника оболочки тормозного троса; 18 – тормозной механизм заднего колеса; 19 - регулятор давления тормозной жидкости в рабочих цилиндрах тормозных механизмов задних колес; 20 - рычаг привода регулятора давления тормозной жидкости; 21 - колодки тормозных механизмов задних колес; 22 - рычаг привода тормозных колодок стояночного тормоза; 23 - тяга рычага привода регулятора тормозных сил; 24 - кронштейн крепления наконечника оболочки троса; 25 - тормозной трос стояночного тормоза; 26 – контргайка механизма регулировки стояночного тормоза; 27 - регулировочная гайка механизма стояночного тормоза; 28 – втулка механизма стояночного тормоза; 29 - направляющая тормозного троса; 30 - направляющий ролик центрального тормозного троса; 31 – центральный тормозной трос; 32 – упор концевого выключателя контрольной лампы стояночного тормоза; 33 – концевой выключатель ламп стоп-сигналов.

Управление рабочей тормозной системой водителем осуществляется нажатием на педаль тормоза, расположенной в салоне автомобиля. Усилие ноги водителя передается на главный цилиндр тормозной системы, далее распределяется по рабочим контурам и на рабочие цилиндры тормозных механизмов всех четырех колес.

Стояночная тормозная система используется не только при стоянке автомобиля, но также необходима для предотвращения отката автомобиля назад при старте на подъеме. С помощью рычага (либо педали, рукоятки или кнопки (в случае электрического управления)) стояночного тормоза, также расположенного в салоне автомобиля, водитель может управлять тормозными механизмами стояночного тормоза задних колес.

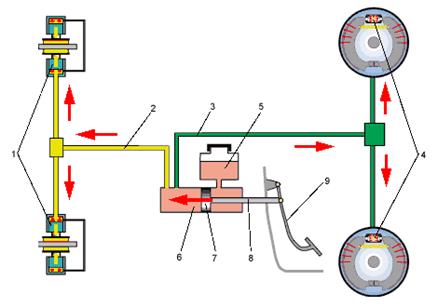

Рис. 2 Схема гидропривода тормозов.

1 - тормозные цилиндры передних колес; 2 - трубопровод передних тормозов; 3 - трубопровод задних тормозов; 4 - тормозные цилиндры задних колес; 5 - бачок главного тормозного цилиндра; 6 - главный тормозной цилиндр; 7 - поршень главного тормозного цилиндра; 8 - шток; 9 - педаль тормоза.

Основными функциональными узлами гидравлической тормозной системы являются:

-- тормозной привод,

-- тормозные механизмы колес.

Привод тормозов предназначен для передачи усилия ноги водителя от педали тормоза к исполнительным тормозным механизмам колес автомобиля.

Привод гидравлической системы (рис. 2) состоит из:

-- педали тормоза,

-- главного тормозного цилиндра,

-- рабочих тормозных цилиндров,

-- регулятора тормозного усилия задних колес,

-- рабочий контур (трубопровод диаметром 4-8мм),

-- вакуумного усилителя.

Главный тормозной цилиндр (ГТЦ) предназначен для преобразования усилия, прилагаемого к педали тормоза, в избыточное давление тормозной жидкости и распределения его по рабочим контурам (рис.3). Бачок с запасом тормозной жидкости может крепиться на ГТЦ или же вне него.

Поскольку автомобиль, как правило, обладает значительной массой, то для торможения, особенно экстренного торможения, от ноги водителя требуется значительное мускульное усилие. Для повышения эффективности тормозной системы, а также для более комфортной ее эксплуатации, в схему системы введен усилитель тормозного усилия. Усилитель явно облегчает работу водителя, так как использование педали тормоза при движении в городской цикле носит постоянный характер и довольно быстро приводит к физическому утомлению водителя автомобиля. На автомобилях нашли применение два типа усилителей тормозного усилия:

-- вакуумный усилитель тормозов,

-- электрический усилитель тормозов.

Мы подробно остановимся на рассмотрении вакуумного усилителя, как получившего наиболее массовое распространение.

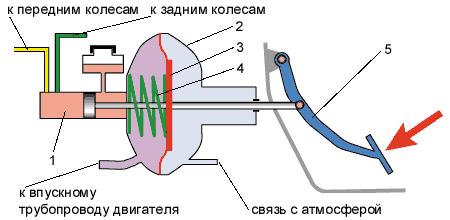

Рис. 3 Схема главного тормозного цилиндра с вакуумным усилителем.

1 - главный тормозной цилиндр; 2 - корпус вакуумного усилителя; 3 - диафрагма; 4 - пружина; 5 - педаль тормоза.

При нажатии водителем педали тормоза, ее усилие, через шток передается на поршень главного тормозного цилиндра, что создает избыточное давление тормозной жидкости в главном тормозном цилиндре. Тормозная жидкость, под давлением поршня, от главного цилиндра подается в рабочий контур (трубопровод диаметром 4-8мм), соединяющий между собой устройства гидропривода и рабочие цилиндры тормозных механизмов. Поршни рабочих цилиндров тормозных механизмов под избыточным давлением тормозной жидкости, передают тормозное усилие, созданное мускульной силой водителя, на тормозные колодки, которые в свою очередь прикладывают его к тормозным дискам и (или) барабанам, выполняя тем самым основную функцию тормозной системы – снижение скорости вращения колес автомобиля.

Вакуумный усилитель (рис. 3) конструктивно связан с главным тормозным цилиндром. Основным элементом усилителя является камера, разделенная эластичной резиновой перегородкой (диафрагмой) на два объема. Один объем связан с впускным коллектором карбюраторного либо инжекторного двигателя, где при работе двигателя создается разряжение около 0,8 кгс/см2, а другой с атмосферой (1 кгс/см2). Из-за перепада давлений в 0,2 кгс/см2, благодаря большой площади диафрагмы, «вспомогательное» усилие при работе с педалью тормоза может достигать 30 - 40 кг и более, что значительно облегчает работу водителя при торможении и позволяет сохранять его работоспособность существенно более длительное время. На автомобилях оснащенных дизельным двигателем, разряжение к вакуумному усилителю тормозов подается от специального вакуумного насоса, привод которого, в свою очередь, осуществляется либо от коленвала двигателя, посредством клиноременной передачи, либо от распредвала, посредством кулачкового механизма.

В конструкции же электрического усилителя используется гидравлический насос с приводом от электродвигателя, создающий давление в тормозной системе, и управляемый педалью тормоза, дроссель, регулирующий давление тормозной жидкости, подаваемой к тормозным механизмам колес.

В электрических же тормозных системах, в усилителе тормозного усилия попросту нет необходимости, так как мускульное усилие ноги водителя, воздействующее на педаль тормоза, здесь преобразуется в электрический сигнал, поступающий в электронный блок управления тормозной системой. В электронном блоке управления, согласно заложенной программе, по сигналу от датчика тормозной педали, т.е. интенсивности и степени давления на педаль, рассчитывается сигнал управления электроприводом тормозных механизмов колес автомобиля.

Рабочий тормозной цилиндр – гидравлический цилиндр, осуществляющий привод тормозного механизма, под воздействием избыточного давления тормозной жидкости, подаваемой через рабочий контур из главного тормозного цилиндра.

Рабочий контур, согласно требованиям ЕЭС, должен делиться на основной и вспомогательный. Если вся система исправна, то работают оба, но при разгерметизации одного (потеря тормозной жидкости) - другой продолжает работать, становясь вспомогательным (аварийным). В этом случае в бачке с тормозной жидкостью, разделенном на два независимых объема, уровень понижается до критической отметки. Далее он продолжает понижаться только в объеме неисправного контура, а объем исправного сохраняет критический уровень тормозной жидкости. Для сигнализации аварийного уровня тормозной жидкости в системе тормозов имеется специальный датчик.

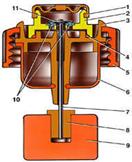

Датчик аварийного уровня тормозной жидкости механического типа. Корпус 2 (рис. 4) датчика с уплотнителем 4 поджимается к основанию 3 зажимным кольцом 5, которое навертывается на горловину бачка. Одновременно к торцу горловины поджимается фланец отражателя 6. В этом положении зажимное кольцо удерживается двумя фиксаторами, выполненными на основании 3.

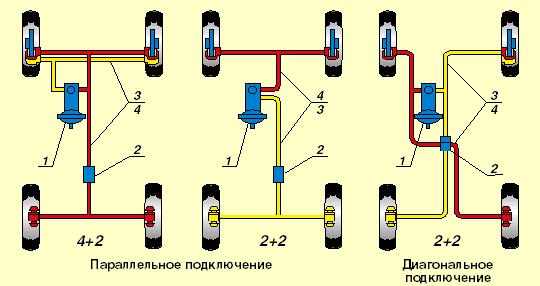

Рис. 4 Схема компоновки гидропривода. Наиболее распространены три компоновки разделения рабочих контуров (рис.5):

Рис. 4 Схема компоновки гидропривода. Наиболее распространены три компоновки разделения рабочих контуров (рис.5): - 2 + 2 тормозных механизма, подключенных параллельно (передние + задние);

- 2 + 2 тормозных механизма, подключенных диагонально (правый передний+левый задний и т. д.);

- 4 + 2 тормозных механизма (в один контур подключены тормозные механизмы всех колес, а в другой только два передних).

Рис. 5 Схема компоновки гидропривода.

1 – главный тормозной цилиндр с вакуумным усилителем; 2 –регулятор

давления жидкости (регулятор тормозного усилия) в задних тормозных механизмах; 3-4 – рабочие контуры.

Регулятор тормозного усилия конструктивно состоит из двух основных функциональных узлов: – регулятор давления тормозной жидкости и его привода. Это устройство регулирует давление тормозной жидкости в гидравлическом приводе тормозных механизмов задних колес в зависимости от нагрузки на заднюю ось автомобиля.

При торможении сила инерции движущегося автомобиля и противодействующая ей сила трения (точка приложения которой ниже центра тяжести автомобиля) создают продольный опрокидывающий момент. Мягкая передняя подвеска, реагируя на него, "проседает", а задние колеса "разгружаются". Поэтому даже при не экстренном интенсивном торможении задние колеса могут блокироваться, что часто приводит к срыву в юз и заносу автомобиля. В зависимости от изменения расстояния между элементами задней подвески и кузовом автомобиля (его продольного наклона) давление в приводе задних тормозов (по сравнению с передними) ограничивается. В результате блокировки задних колес (в зависимости от замедления и загруженности автомобиля) не происходит или она возникает значительно позже.

Необходимо отметить, что на большинстве моделей автомобилей иностранных марок в тормозной привод встраивают антиблокировочные системы «колесных» тормозных механизмов, которые в обозримом будущем станут обязательным атрибутом автомобиля.

В тормозной системе автомобилей ВАЗ 2101 – ВАЗ 2107, один контур объединяет тормозные механизмы передних колес, а другой – задних, а, к примеру, на автомобилях переднеприводного семейства автомобилей ВАЗ, тормозные контура связывают между собой: переднее левое колесо с задним правым, и переднее правое с задним левым.

Кроме того, такое разделение рабочих тормозных контуров, позволяет преднамеренно уменьшать давление в тормозном контуре задних колес, относительно давления в контуре передних, для уменьшения вероятности срыва в юз и последующего заноса задней оси автомобиля при резком торможении.

При раздельном рабочем контуре привода тормозных механизмов передних и задних колес, регулятор устанавливается в контуре привода тормозных механизмов задних тормозов. При диагональной схеме рабочих контуров тормозной системы регулятор давления включается в оба рабочих контура привода тормозных механизмов.

Тормозной механизм предназначен для снижения скорости вращения колеса, за счет сил трения возникающих между накладками тормозных колодок и тормозным диском или барабаном. Тормозные механизмы делятся на дисковые и барабанные. В основном на передних колесах легковых автомобилей применяются дисковые тормозные механизмы, а на задних колесах барабанные. На более дорогих, либо спортивных моделях автомобилей, применяются дисковые тормоза на всех четырех колесах, причем передние тормозные диски, как правило, выполняются «вентилируемыми».

Вентилируемые тормозные диски – вентилируемые тормоза. Для лучшего отвода тепла из рабочей зоны часто используют вентилируемые диски. Увеличенная толщина вентилируемого диска позволяет разместить между поверхностями трения ребра жесткости, которые обеспечивают принудительную циркуляцию воздуха. При вращении создается центробежная сила, она заставляет поступающий воздух устремляться от центра к краям диска и нагретый воздух выбрасывается в окружающую среду, а вентилируемый диск охлаждается. Для того чтобы тормозная жидкость в цилиндре не закипела, используют пустотелые поршни, а накладки тормозных колодок делают термоизолирующими.

1. Проверка трубопроводов и соединений.

2. Проверка работоспособности, изучение функционирования гидравлической системы тормозов

Результаты измерений занести в таблицу 1.

Таблица 1.

| Нажатие педали | Давление в рабочих цилиндрах колес автомобиля | |||

| Переднее левое | Переднее правое | Заднее левое | Заднее правое | |

3. Изучение и проверка функционирования вакуумного усилителя тормозов.

Полученные данные занесите в таблицу 2.

Таблица 2.

| Давление в цилиндре | Давление в рабочих цилиндрах тормозных механизмов колес | |||

| Переднее левое | Переднее правое | Заднее левое | Заднее правое | |

| 1 кгс/см2 | ||||

| 4 кгс/см2 | ||||

| 8 кгс/см2 | ||||

| 12 кгс/см2 | ||||

| 16 кгс/см2 | ||||

| 20 кгс/см2 | ||||

| 24 кгс/см2 | ||||

| 30 кгс/см2 | ||||

| 40 кгс/см2 | ||||

| 50 кгс/см2 | ||||

| 60 кгс/см2 | ||||

| 70 кгс/см2 | ||||

| 80 кгс/см2 | ||||

| 90 кгс/см2 |

2015-10-16

2015-10-16 5008

5008