Рассмотрим устройство и функционирование дискового тормозного механизма.

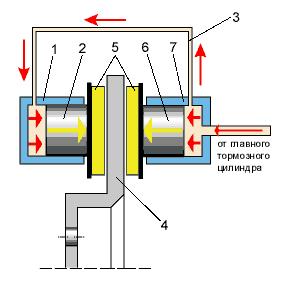

Рис. 1 Схема работы дискового тормозного механизма с неподвижным суппортом.

1 - наружный рабочий цилиндр (левого) тормоза; 2 - поршень; 3 - соединительная трубка; 4 - тормозной диск переднего (левого) колеса; 5 - тормозные колодки с фрикционными накладками; 6 - поршень; 7 - внутренний рабочий цилиндр переднего (левого) тормоза.

Дисковый тормозной механизм (рис.1) состоит из:

-- суппорта,

-- одного, двух или четырех тормозных цилиндров,

-- двух тормозных колодок,

-- тормозного диска.

Конструкция дискового тормозного механизма, изображенная на рисунке 1, называется тормозным механизмом с неподвижным суппортом. Суппорт жестко закреплен на поворотном кулаке переднего колеса автомобиля. Тормозной механизм состоит из тормозного диска, колодок с накладками, неподвижной скобы и двух гидроцилиндров. Чугунный тормозной диск жестко закреплен на ступице и вращается вместе с колесом.

Колодки с накладками и гидроцилиндры размещены в неподвижной скобе суппорта. Причем колодки свободно установлены на двух направляющих пальцах и прижимаются к ним фигурными пружинами. Гидроцилиндры соединены между собой гидравлической трубкой. Через штуцер по гибкому трубопроводу (тормозной шланг) в гидроцилиндры подводится тормозная жидкость. В гидроцилиндре установлен клапан прокачки (системы крана Маевского) предназначенный для удаления воздуха из цилиндра при заправке системы тормозной жидкостью или ее разгерметизацией при ремонте.

Автоматическая регулировка зазора между колодками и диском осуществляется с помощью резиновых уплотнительных колец. При нажатии водителем на педаль тормоза, избыточное давление тормозной жидкости из главного тормозного цилиндра, через рабочий контур (тормозной трубопроводы), подается в рабочие тормозные цилиндры, и тормозное усилие прикладывается к их поршням, а через них к тормозным колодкам, в результате тормозные колодки прижимаются к диску. При торможении уплотнительные кольца деформируются в направлении движения поршня.

После прекращения торможения поршни отводятся в исходное положение за счет падения давления тормозной жидкости, легкого биения тормозного диска и упругости резиновых колец, в свою очередь тормозные колодки отходят от диска и между ними устанавливается требуемый зазор. По мере износа фрикционных накладок зазор между ними и диском регулируются автоматически, так как резиновые уплотнительные кольца отводят поршни от колодок на одно и то же расстояние, определяемое упругой деформацией резиновых колец.

Сила трения между накладками тормозных колодок и диском находится в зависимости от мускульной силы, с которой нога водителя давит на педаль тормоза тем самым, осуществляя торможение вращения колеса автомобиля.

При необходимости достижения более высокого тормозного усилия, в тормозных суппортах устанавливаются четыре рабочих цилиндра, например, такие суппорта устанавливаются на автомобилях «Москвич – 412», «Мерседес - Бенц S600», «БМВ – 500» и др.

В суппорте дискового тормозного механизма может применяться только один рабочий цилиндр, в этом случае используется так называемый подвижный или «плавающий» суппорт (рис.2).

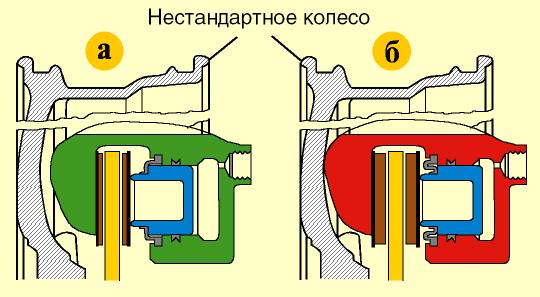

Рис.2 Дисковый тормозной механизм с подвижным «плавающим» суппортом.

Положение суппорта: а - с изношенными колодками; б - после установки новых колодок.

При торможении, под действием давления жидкости, поршень прижимает внутреннюю тормозную колодку к диску. Под давлением жидкости, плавающая скоба (цилиндр и суппорт) перемещается по направляющим пальцам, и суппорт прижимает наружную тормозную колодку к диску. Так как давление жидкости одинаково и на поршень и днище цилиндра, то обе тормозных колодки прижимаются к диску с одинаковыми усилиями. После прекращения торможения упругое резиновое кольцо отводит поршень от внутренней тормозной колодки. Гидроцилиндр вместе с суппортом (плавающая скоба) перемещаются по направляющим пальцам и освобождают наружную колодку.

Автоматическое регулирование зазора в тормозе осуществляется с помощью резинового упругого кольца.

Тормозные дисковые механизмы с подвижным (плавающим) суппортом получили более широкое распространение на большинстве моделей автомобилей иностранных марок малого и среднего классов и на отечественных семействах переднеприводных автомобилях ВАЗ и «Москвич – 2141».

Благодаря своей конструкции, дисковые тормозные механизмы с плавающим суппортом исключают неравномерный износ тормозных колодок. Еще одной характерной особенностью тормозного механизма с подвижным суппортом является меняющееся расстояние от его внешнего габарита до колесного диска в зависимости от износа колодок (рис. 2). При установке нестандартного колеса возможно задевание его о суппорт после смены тормозных колодок.

Эффект «самоподводящихся» тормозных колодок обеспечивается манжетой поршня (есть и более сложные системы подвода колодок в дисковых тормозах).

Рабочие поверхности дисковых тормозов плоские, и силы, сжимающие колодки и диск, действуют перпендикулярно плоскости вращения диска. Трение на рабочих поверхностях образуется в результате равномерного прижатия колодки к диску, причем возможно повышение давления на рабочих поверхностях тормозов без опасности разрушения диска. Именно такая работа тормозов вызывает равномерный износ трущихся поверхностей и, следовательно, главными преимуществами дисковых тормозов являются постоянство (стабильность) рабочих характеристик и широкие возможности регулировки работы тормозов. Что в свою очередь влечет повышение характеристик торможения и безопасности движения легкового автомобиля. В расчете на единицу площади трения по техническим конструктивным характеристикам дисковые тормоза эффективнее барабанных, хотя работают в более высоком температурном режиме, но благодаря тому что тормозные колодки охватывают сравнительно небольшую часть рабочей поверхности диска, открытая его часть хорошо охлаждается, самоочищается от продуктов износа, воды и грязи.

Дисковые тормозные механизмы не нуждаются в герметизации, имеют небольшие габариты и массу, обеспечивают быструю смену тормозных колодок, хорошо приспособлены для автоматического регулирования зазора между колодками и диском.

Конечно, дисковые тормозные механизмы имеют и недостатки. Площадь тормозных накладок дисковых тормозов значительно меньше, чем барабанных, и для получения необходимой силы трения приходится повышать давление жидкости в гидроцилиндрах. В результате возрастает износ накладок, что в свою очередь учащает их смену. Конструкция дискового тормозного механизма затрудняет применение механического привода в стояночной тормозной системе.

1. Изучение функционирования дискового тормозного механизма.

2. Проверка рабочих цилиндров привода дискового тормозного механизма.

Полученные данные занесите в таблицу 1.

Таблица 1.

| Давление в цилиндре | Время наблюдения | ||||

| 1мин | 2мин | 3мин | 4мин | 5мин | |

| 1 кгс/см2 | |||||

| 4 кгс/см2 | |||||

| 6 кгс/см2 | |||||

| 8 кгс/см2 | |||||

| 10 кгс/см2 |

3. Повтор испытание при давлении 20;40;60;80 и 100 кгс/см2.

Полученные результаты занесите в таблицу 2.

Таблица 2.

| Давление в цилиндре | Время наблюдения | ||||

| 1мин | 2мин | 3мин | 4мин | 5мин | |

| 20 кгс/см2 | |||||

| 40 кгс/см2 | |||||

| 60 кгс/см2 | |||||

| 80 кгс/см2 | |||||

| 100 кгс/см2 |

4. Замена тормозных колодок в дисковом тормозном механизме с неподвижным суппортом

5. Замена тормозных колодок в дисковом тормозном механизме с подвижным (плавающим) суппортом.

6. Составление отчета о работе, ответить на контрольные вопросы

2015-10-16

2015-10-16 6254

6254