Компоновочные планы промышленных зданий определяются взаимным расположением пролетов, типом производства и видом технологических процессов.

Схема компоновки цеха – взаимное расположение смежных цехов и отделений, складов, пристроек, вставок и других структурных элементов цеха.

Планировка – план размещения оборудования в любом из подразделений цеха.

Вся площадь механосборочного цеха подразделяется на производственную (занятую технологическим оборудованием, рабочими местами, подъемно – транспортными устройствами, немагистральными проездами), вспомогательную (занятую системой инструментообеспечения, складами, ремонтным хозяйством и магистральными проездами) и служебно–бытовую (раздевалки, души, столовые, медпункты, служебные помещения отделов и служб цеха).

После определения площадей цеха по нормативам работы [6, т. 4], обычно выбирается ширина пролета и шаг колонн. Длину цеха можно определить в зависимости от длины технологической цепочки устанавливаемого оборудования.

Наиболее часто встречающаяся длина пролета в машиностроительном производстве составляет от 50 до 60 м.

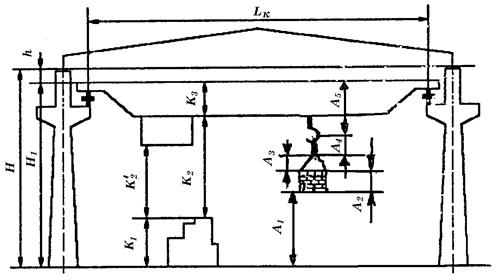

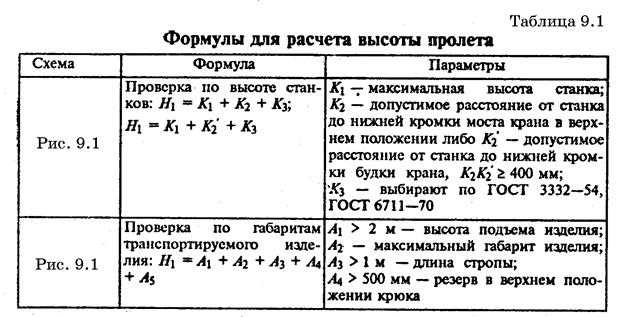

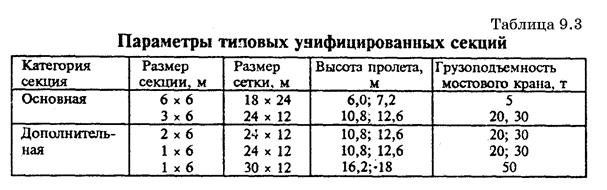

Высоту пролета можно определить по схеме рис. 9.1 с использованием данных таблицы 9.1

Рис. 9.1. Схема для определения высоты пролета [1]

Полученные значения высоты пролета можно уточнить, исходя из размеров унифицированных пролетов промышленных зданий (таблица 9.2).

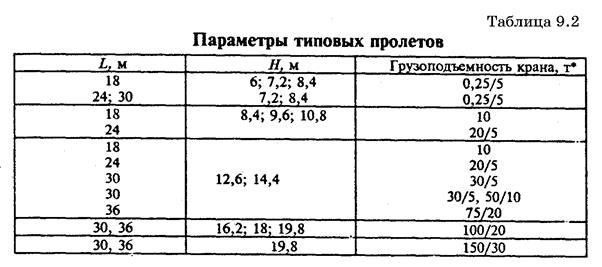

Для типизации строительных конструкций промышленных зданий разработаны унифицированные типовые секции, которые представляют собой объемную часть здания, состоящую из одного или нескольких одинаковых пролетов постоянной величины (таблица 9.3).

На определение основных параметров производственного помещения оказывает существенное влияние наличие в нем современных средств автоматизации и в первую очередь, автоматизированная подвесная транспортная система, которая может быть выполнена в виде одно – и многоярусных монорельсовых подвесных конвейеров.

При использовании подвесной транспортной системы и пролетных кранов одновременно высоту пролета определяют с учетом ярусности транспортной системы.

Задачи компоновки и планировки машиностроительных цехов можно разделить по трем уровням иерархии:

1. задача компоновки зданий (поле размещения – производственное здание, объекты размещения – отдельные цехи);

2. задача компоновки цехов (поле размещения – цех, объекты размещения отдельные участки);

3. планировка оборудования участка (поле размещения – участок, объекты размещения – элементы технологического оборудования);

Отдельную группу задач составляют задачи формирования объектов размещения для всех трех уровней:

¨ формирование участков (определяется состав оборудования, входящего в каждый участок);

¨ формирование цеха (определяется состав участков цеха);

¨ формирование состава цехов, размещаемых в одном здании.

Задачи компоновки и планировки на всех трех уровнях имеют общие математические модели и методы их решения. Для всех их общим является использование в качестве критерия размещения - суммарной мощности грузопотока, поэтому в качестве основного способа рациональной разработки компоновок применяют построение схемы грузопотоков цеха.

Как правило, цех имеет типовую компоновку (рис. 9.2 [1]), когда один или два ряда участков разделяются цеховыми проездами, поэтому задача компоновки технологического подразделения цеха может быть представлена как задача распределения участков цеха по столбцам относительно транспортного проезда.

Укрупненный алгоритм компоновки цеха выглядит следующим образом:

¨ описывают поле размещения (сетку колонн, стены, контур границ цеха);

¨ определяют расположение общекорпусных и общецеховых магистральных проездов;

¨ размещают технологические участки;

¨ уточняют направление движения, характер и объем грузопотоков;

¨ формируют схему грузопотоков цеха, представленную в виде графа со взвешенными дугами;

¨ устанавливают схему людских потоков, так же как и грузопотоков;

¨ определяют положение внутри цеховых технологических и противопожарных проходов и проездов на основе схем грузопотоков и людских потоков;

¨ размещают вспомогательные подразделения цеха.

Варианты компоновки цехов показаны на рис. 9.3 [1]

9.2 Основные принципы, компоновочные и планировочные решения при проектировании поточного автоматизированного производства [ 1, c.145-150]

Проектирование компоновки – это определение конструктивных основных схем автоматизированной технологической системы и ее основных характеристик:

¨ вида транспортной системы;

¨ принятие решений о стратегии размещения оборудования;

¨ принятие решений по размещению основного и вспомогательного оборудования.

Структурной единицей поточной технологической системы является участок.

Участок – это группа станков, объединенных общим транспортным средством, имеющих независимую систему приводов и управления. Для участка характерны следующие признаки:

¨ общая транспортная система;

¨ для системы управления верхнего уровня участок является единым объектом управления;

¨ фиксированный вход и выход грузопотоков;

¨ может иметь собственные входной и выходной склады заготовок, полуфабрикатов, оснастки, деталей;

¨ занимает площадь, ограниченную контуром простой конфигурации (обычно прямоугольный).

Методика формирования участков в автоматизированном поточном производстве ориентирована на использовании средств вычислительной техники и состоит из этапов генерации возможных вариантов компоновки поточной автоматизированной технологической системы (системы автоматических линий) и последующего отбора лучших вариантов системы по ряду критериев.

Исходными параметрами для определения множества возможных вариантов планировки участка являются: тип транспортной системы; число рабочих позиций (q); число участков (n); число станков – дублеров (m); число параллельно работающих линий (Р);

Возможные варианты планировочных схем транспортных систем показаны на рис. 9.4.

Число рабочих позиций m определяется степенью дифференциации технологического процесса. Критерием здесь является производительность.

Поточная линия – это последовательная технологическая система, поэтому ее производительность определяется наиболее длительной по времени операцией. Дифференциация операций позволяет уменьшить длительность операций, но приводит к увеличению числа станков в линии.

Число участков n определяет вид связи между станками линии, если вся линия состоит из одного участка, то все они оказываются жестко связанными между собой. Это существенно отражается на надежности, а в конечном итоге и на производительности линии.

Другой крайний вариант, когда n = m это гибкая связь. В этом случае при наличии накопителей (межоперационных складов) возможна не синхронизированная работа всех станков линии.

Число станков – дублеров (число потоков) определяют из тех же соображений, что и число рабочих позиций. Оценочным критерием в этом случае является стоимость линии.

Последовательность выбора варианта состава и планировочного решения автоматизированной поточной линии следующая:

¨ по критерию удельных капиталовложений выбирают вид транспортной системы, и весь дальнейший выбор основывается на постоянстве транспортной системы;

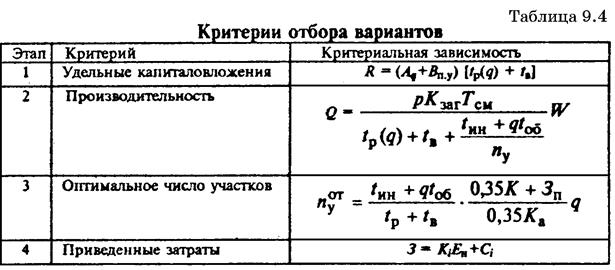

¨ выбирают варианты максимальной производительности по выпуску готовых изделий, по критерию оптимальности выбирают число участков и по критерию минимума затрат выбирают окончательный вариант (таблица 9.4).

Типовую последовательность планировки автоматизированного участка устанавливают, исходя из критерия минимизации грузопотока:

¨ размещают цеховой склад металла и заготовок вместе или в соседнем пролете с заготовительным отделением (его располагают в начале механического цеха – поперек пролетов или в отдельном поперечном проходе);

¨ вдоль склада устанавливают проезд шириной не менее 4 м, условие его размещения – удобство транспортирования заготовок и материалов;

¨ размещают основное оборудование, предусматривая возможность транспортирования оборудования при его монтаже, технологические потоки могут быть направлены как вдоль, так и поперек пролетов;

¨ в конце станочного отделения должен быть проезд шириной не менее 4 м для транспортирования готовой продукции, за проездом располагают контрольное отделение и параллельно ему склад готовой продукции.

Планировка – это заключительный этап проектирования технологической системы. Рассмотрим этот этап на примере системы переналаживаемых автоматических линий (СПАЛ), которые являются основой для серийного и крупносерийного производства (рис. 9.5 [1]). Очевидно, что возможные различия вариантов планировки СПАЛ можно объединить в две группы по признаку принадлежности к статьям калькуляции: капитальные вложения; эксплуатационные расходы.

Проектирование планировки поточных автоматизированных технологических систем производят за три этапа:

¨ уточняют структуру участков и размещение основного оборудования каждого участка, определяют габаритные размеры участков;

¨ размещают участки на отдельной площади;

¨ размещают элементы вспомогательного оборудования на участках с учетом ориентации и взаимного расположения участков.

При размещении оборудования на отведенной площади необходимо учитывать целый ряд конструктивных ограничений.

Поскольку основной грузопоток в цехах приходится на технологический процесс, поэтому размещение вспомогательных служб цеха следует производить после размещения подразделений, связанных с технологическим процессом, и размещать их в пристройках к основному зданию цеха (рис. 9.6 [1]).

Размещение пристроек определяется следующими факторами:

¨ количеством и направлением людских потоков между пристройками и участками цеха (если в пролетах, примыкающих к пристройке, нет проходов и проездов требуемой ширины, то размещение пристроек рядом исключается);

¨ ограничением пристройкой возможности расширения производственного помещения;

¨ необходимостью дополнительных строительных элементов в примыкающих к пристройке пролетах.

Оценка значимости этих факторов определяется условиями конкретного проекта.

Инструментальные раздаточные кладовые (ИРК) размещают рядом с участками цеха, где используется наибольшее количество инструмента. Контрольные пункты и отделения следует размещать рядом с обслуживаемыми ими участками по ходу технологического процесса.

Варианты возможных планировок участка можно оценивать с помощью различных видов моделей: аналоговых, натурных и математических.

В аналоговых моделях производится замена свойств изучаемых объектов свойствами модели, а при нахождении решения осуществляется обратное преобразование к свойствам моделируемого объекта. Критериальная зависимость моделируется некоторым физическим законом, например, на аналоговых вычислительных машинах.

Натурные модели – это двух – или трехмерные представления объектов в определенном масштабе (они получили наибольшее распространение). При двухмерном натурном моделировании на изображенном в масштабе поле размещения (площади участка, цеха) проектировщик расставляет контурные модели объектов – темплеты. Темплеты отображают в масштабе поля размещения размеры основного и вспомогательного оборудования цеха. Полученные варианты планировок размещения оборудования в цехе фотографируют (при разработке планировки на ЭВМ с нее просто делают копию), а затем выбирают оптимальный вариант.

При использовании метода натурных моделей проектировщик (инженер - технолог) руководствуется набором эвристических правил размещения оборудования, разработанных в процессе проектирования аналогичных проектов.

Применение трехмерных моделей оборудования, заложенных в базу данных ЭВМ, позволяет вести создание планировок на дисплее ЭВМ в режиме диалога. При этом оперативно определяются такие параметры размещения как площадь и объем здания, занимаемые оборудованием, длину транспортных путей, расстояния между объектами и их удаленность от строительных конструкций здания по ширине и высоте.

Математические модели применяют при аналитических расчетах оптимального размещения оборудования технологических систем. Они требуют формальной постановки задачи проектирования планировки, т.е. необходимо определить состав управляемых и неуправляемых переменных и найти математическое выражение для критерия качества проектирования. При создании адекватности разработанной модели реальной задаче этот метод дает наилучшие результаты по эффективности и качеству получаемых решений. Использование математической модели совместно с интерактивной машинной графикой позволяет добиться не только оптимальности планировки по критерию качества проектирования, но и внести в них коррекцию с точки зрения неформализованных эргономических и эстетических критериев (проектировщик может промоделировать пространственное размещение объектов цеха, учитывая освещенность и другие эстетические показатели).

9.3. Особенности компоновки и планировки оборудования

2015-10-13

2015-10-13 4682

4682