Автор: Афанасьев В.

Источник: CaseMods.ru

Предлагаю вашему вниманию конструкцию портативного пескоструйного аппарата изготовленного своими руками для декоративных работ, моддинга и прочих нужд. Он конечно не лишён некоторых недостатков, что впрочем перекрывается тем, что появляется возможность в домашних условиях делать вполне профессиональные вещи. Самодельный пескоструйный аппарат позволяет наносить пескоструйною гравировку на стекло и другие материалы и удалять старую краску.

Самодельный пескоструйный аппарат работает от небольшого компрессора который можно приобрести за 3500 рублей. (рис.1) В качестве песка используется обычный строительный песок, его только надо просеять через мелкое сито. Можно и купить готовый просеянный песок. Работы следует производить в отдельном помещении или на открытом воздухе.

При работе следует позаботиться о защите глаз и открытых участков тела так, как рикошеты песчинок могут поранить глаза и вонзиться в кожу. Да и пыль не способствует укреплению здоровья.

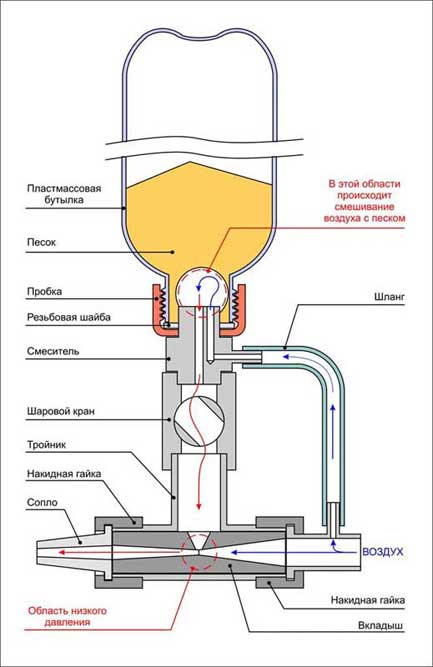

Итак, внешний вид пескоструйного аппарата своими руками представлен на рисунках.

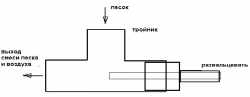

Как видно из рисунка, аппарат изготовлен из пластиковой бутылки, водопроводного шарового крана, тройника и клапана от краскопульта. Некоторые части необходимо выточить на токарном станке. Вкладыш представляет собой инжектор, в точке схождения конических отверстий образуется область низкого давления и воздух попавший в бутылку по шлангу устремляется туда, захватывая песчинки. Краном регулируется расход песка.

К смесителю при помощи резьбовой шайбы прикручена пробка от той же бутылки. Попытка изготовить подобную пробку из стали не увенчалась успехом. Так что придётся смириться с необходимостью заменять износившиеся пробки. Единственная деталь, которую пришлось приобрести – это керамическое сопло от зуботехнической пескоструйной машины. Стоит комплект около 150 рублей и продаётся в магазинах медтехники.

Первоначально я сделал сопло из стали с отверстием 2.5 миллиметра, но уже через пятнадцать минут работы отверстие стало около пяти миллиметров и производительность сильно снизилась ввиду уменьшения скорости потока. Размеры в общем не критичны, каждый, кто захочет повторить сможет сам всё рассчитать, главное понять принцип.

Принцип работы самодельного пескоструйного аппарата хорошо понятен по рисунку. После нажатия на курок, воздух попадает в канал пистолета, создаёт избыточное давление в бутылке и попадает в самодельный вкладыш, где и смешивается с песко-воздушной смесью поступающей из бутылки через регулировочный вентиль. Далее, песковоздушная смесь под давлением выходит через керамическое сопло.., именно так и работают пескоструйные аппараты.

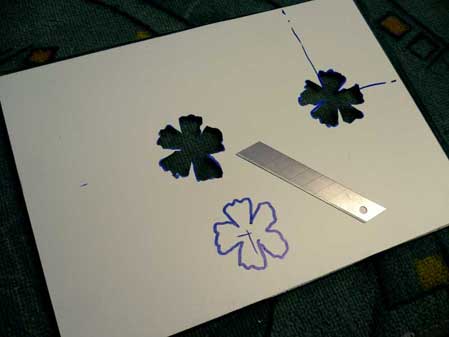

А вот пример гравировки по стеклу. Заклеить стекло самоклящейся плёнкой, на которой нарисовать какой либо рисунок и вырезать его по контуру.

После этого обработать струёй песка (фотографировать процесс не решился из за разлёта песчинок и реальной возможности испортить фотоаппарат), после плёнку снять.

Гравированный рисунок хорошо подсвечивается светодиодами. Рисунок получается гораздо четче, чем гравировать дремелем. Проходя песком несколько раз можно варировать глубину гравировки. Возможно прорезать отверстия в стекле. Для этого надо в стальной пластине толщинойокол двух миллиметров просверлить отверстие и расположив пластину отверстием в нужном месте обрабатывать круговыми движениями по всей площади отверстия. На это уходит около трёх четырёх минут и бутылка песка. Края отверстия получаются очень чистыми, без сколов и трещин. Возможно прорезание квадратных отверстий.

Недостатком конструкции считается необходимость постоянно засыпать песок в бутылку, но ведь и аппарат не рассчитан на промышленное производство. При работе в помещении (НЕ В КВАРТИРЕ! Потом песок не выгребете никогда!) песок можно собрать, просеять и использовать вторично.

При помощи пескоструйного аппарата можно изготавливать действительно потрясающие вещи.

Для тех кто собирает или уже собрал аппарат Вы дайте знать об этом я хоть посчитаю сколько подобных зелезяк у же работает по стране...интересно очень. Тип пескоструйных аппаратов. по типу подачи абразивного материала- напорное или инжекторное. При напорном типе- воздух подается как в саму установку, так и на дозирующий узел абразива. При этом абразив и сжатый воздух подаются по одному рукаву, на конце которого крепится абразивоструное сопло для придания формы и направления струи. Скорость и энергия воздушноабразивной струи при напорном типе высока, что позволяет выполнять большие объемы работ и производить глубокую очистку поверхности. При инжекторном типе- воздух и абразив подаются по двум разным рукавам. Воздух по рукаву подается непосредственно в соплодержатель, в котором установлены два сопла: абразивоструйное и воздушное. Между соплами создается разряжение, за счет которого происходит подсос абразива. Скорость и энергия воздушно-абразивной струи при инжекторном типе значительно ниже, что удовлетворяет при небольших объемах работ. Из преимуществ можно отметить как невысокую стоимость самой установки, так и необходимого для работы компрессора т.к инжекторное оборудование потребляет значительно меньше сжатого воздуха. Решил рассказать как я сделал пескоструйный аппарат. И так что для этого нужно? Первое что нужно найти это емкость в которую засыпают песок и создают давление.

Нажмите на картинку чтобы увеличить

Нажмите на картинку чтобы увеличить

Нажмите на картинку чтобы увеличить

Нажмите на картинку чтобы увеличить

Нажмите на картинку чтобы увеличить

Нажмите на картинку чтобы увеличить

Нажмите на картинку чтобы увеличить

Нажмите на картинку чтобы увеличить

Нажмите на картинку чтобы увеличить

Нажмите на картинку чтобы увеличить

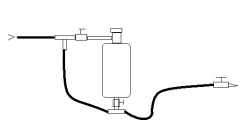

Для этого годятся любые баллоны например от пропана. Если делать маленький аппарат то сгодится на 5 литров ну если большой то на 50. Я сделал из баллона из которого заправляют фреон в кондиционер, его преимущество в том что он легкий а недостаток только в том что варить его нужно осторожно что бы не прожечь, металл стенок тонковат. Еще потребуются краны шаровые на Ѕ 3шт, кусок трубы 2 дюйма с резьбой и резьбовая заглушка в которую вырезается круглая прокладка из резины толщиной 2-3мм., это получиться засыпная горловина. Необходимы также еже кусочек трубы ДУ15 с резьбой и 3шт перходничков (бочата) с двух сторон резьба Ѕ.. 2 метра шланга внутренним диаметром 14мм а наружным диаметром 22мм, я его купил в авто запчастях для систем охлаждения авто он мягкий и армированный, на фото данные. Метров 5 газового рукава внутренним диаметром 9мм. 3 тройника на 1/2, два штуцера под шланг 14мм и три штуцера под шланг 9мм. Потребуется еще цанговый зажим.Все тройники, краны, штуцеры, бочата, кусочки труб с резьбами и заглушками и цанговый зажим куплены в сантехническом магазине, на все потрачено рублей 700, что согласитесь намного меньше чем купить готовый аппарат. И так все купили. С чего начать? Начинаем с баллона. Если у вас баллон из под газа то обязательно нужно избавиться от остатков газа. Мне не нужно было беспокоиться по поводу газа так как фреон не горюч, но расскажу как я опустошал баллон от пропана когда делал ресивер для компрессора. Я делал так. Выпускал газ из баллона, обрезал латунный кран ножовкой, не бойтесь газ не взорвется потому что искр нет, далее в отверстие получившиеся засунул шланг почти до дна и подключил компрессору и все остатки выдул из баллона. Теперь его можно варить резать все что угодно. И так нам нужно сделать два отверстия. Одно в центре дна диаметром 12мм а другое в верхней части баллона срезав место под бывший кран, отверстие должно быть как внутренний диаметр трубы 2 дюйма. Берем сварку и привариваем кусок трубы 2 дюйма к верней части баллона совместив отверстия трубы и баллона. Шов должен быть герметичным! Вот получили засыпную горловину. Теперь снизу привариваем кусочек трубы ДУ15 с резьбой, тоже шов должен быть герметичным. Вот получился сток для песка. Необходимо чтоб резервуар для песка мог стоять вертикально, для этого привариваем ножки чтобы от нижнего выхода оставалось см 30. Если вы делаете аппарат из большого баллона то вместо двух ног лучше приделать колесики чтоб не поднимать всю тяжесть при переноске, а третью ногу оставить как упор. Для созданья внутри резервуара давления необходимо в верхней части сделать вход для воздуха, он делается аналогично выходу снизу из кусочка трубы ДУ15 резьбой. Вот основа аппарата сделана. Начнем собирать все вместе. Берем кран и накручиваем с применением ленты фум для уплотнения его снизу на выход, в кран вкручиваем бочонок а на бочонок тройник. Всю сборку ведем с уплотнением по резьбе с фторопластовой лентой фум. В один свободный конец тройника вкручиваем штуцер для шланга с внутренним диаметром 14мм., а вот другой штуцер необходимо подготовить для этого берем штуцер под 9мм шланг и в его проходное отверстие нужно вставить медную трубку или любую другую с внешним диаметром 6мм а внутренним 4мм, так чтоб конец трубки был примерно в середине тройника когда штуцер будет закручен в тройник. Конец трубочки со стороны куда одевается шланг немного развальцовывается.(см. Схему)

Нажмите на картинку чтобы увеличить

Нажмите на картинку чтобы увеличить

Вот теперь этот штуцер вкручиваем в свободный конец тройника. На штуцер 14мм одеваем шланг и затягиваем хомутом на другой конец шланга собираем систему через которую будет вылетать струя абразива. Для этого берем кран и вкручиваем второй штуцер на 14мм, с другой стороны крана вкручиваем бочонок, а на бочонок накручиваем цанговый зажим. В зажим нужно зажать сопло. Сопло представляет собой металлический стержень длиной 30 мм и диаметром 10мм, в котором просверлено отверстие 2,5мм по все длине, а потом сверлом на 9мм с одной стороны делаем зенковку на глубину острия сверла, а с другой стороны расширяем отверстие 2,5мм до 3мм на глубину 20 мм и еще раз сверлим 3,5мм на глубину 15мм. Таким образом получаем сопло. Теперь бы хорошо бы закалить сопло. А еще лучше сделать подобное из керамики. Вставляем сопло в цанговый зажим и зажимаем. В верхней части резервуара куда вварен вход для воздуха вкручиваем кран, а в кран вкручиваем бочонок а на бочонок накручиваем тройник. В тройник в свободные концы вкручиваем штуцеры по шланг 9мм. На один штуцер одеваем шланг который подключается к компрессору а ко второму штуцеру подключаем кусочек шланга который вторым концом одевается на штуцер внизу резервуара 9мм. Вот и получился пескоструйный аппарат. Теперь испытания. Хорошо просеянный песок с песчинками размером 0,5-0,8мм засыпаем в резервуар и его закрываем заглушкой герметично. Открываем на половину нижний кран и полностью кран на верху подаем давление примерно 4-6 атм. с компрессора и открываем кран на шланге и О! чудо песок вылетает и сдирает краску!В связи с тем что многие интересуются подробностями конструкции пескоструйного аппарата торжественно обещаю сделать более подробную статью с фотками и мельчайшими подробностями!!! Но ближе к зиме. Если что не понятно спрашивайте...При использовании пескоструйки нарисовались проблемы. 1. Песок который вылетел нужно как то собирать для повторного использования. 2. Не пылить на все помещение гаража. 3 И при всех этих услових иметь возможность пескоструить массивные и большие вещи. Пришел к выводу что нужно делать пескоструйную камеру но не стационарную а мобильную с возможностью изменния формы и объема. Идея такая сделать легкую рамную конструкцию которая обтянута прорезиненой такнью, боковые стенки и задня сделаны типа штор, т.е. можно всегда приподнять край просунуть внутрь часть масивной детали. Канечно что сможет вылететь наружу но не столько чтоб заболеть силикозом от пыли. Низ тоже рамка на которую одет кнусный мешок из той же рез-ткани опущенный в ведро или просто завязан веревочкой, туда скапливается использованный песок. Переднюю часть можно сделать и жесткую со стеклом и руковами как у обычных камер. Для чего это нафиг нужно спросите Вы меня, вот возникла у меня проблема, нужно раму от уазика очистить до металла от краски старой и ржавчины. А размер ее сами понимаете огромен и совсем не охото заработать силикоз и перелопатить еще и тонну песка, да чистота в мастерской тоже не маловажная вещь.

Нажмите на картинку чтобы увеличить

2015-10-13

2015-10-13 2053

2053