Необходимо руководствоваться следующими документами:

ГОСТ 2.105-95 Общие требования к текстовым документам;

ГОСТ 7.1-2003 Библиографическая запись. Библиографическое описание;

ГОСТ 3.1502-85 ЕСТД. Формы и правила оформления документов на технический контроль;

ГОСТ 3.1105-84 ЕСТД. Формы и правила оформления документов общего назначения.

Общие требования к текстовой и графической частям курсового проекта:

1. Текст пояснительной записки выполняют печатным способом на одной стороне листа белой писчей бумаги формата А4 (210×297 мм) согласно ГОСТ 9327 через полтора интервала. Цвет шрифта должен быть черным, шрифт – Times New Roman, кегль 14 (в таблицах допускается кегль 12).

2. Страницы должны иметь следующие поля: левое – 30 мм, правое – 10 мм, верхнее и нижнее – 20 мм.

3. Каждый раздел пояснительной записки начинают с новой страницы.

4. Абзацный отступ должен быть одинаковым по всему тексту и равен 1,25 см от левого поля текста.

5. При наборе текста устанавливают «запрет висячих строк».

6. Текст выравнивают по ширине.

7. При наборе текста устанавливают «автоматическую расстановку переносов».

8. Каждый лист курсового проекта должен иметь рамку черного цвета. Расположение рамки на листе: слева – 20 мм, остальные границы по 5 мм. Текст на листе должен отстоять от рамки сверху и снизу на расстоянии 10 мм, справа и слева – не менее 3 мм.

9. Все страницы должны быть пронумерованы. Первой страницей считается титульный лист.

10. Заголовки располагают с абзацного отступа без точки на конце. Заголовки разделов выполняют прописными буквами. Заголовки подразделов следует печатать с прописной буквы. Заголовки отделяются от текста сверху и снизу двумя интервалами.

11. Написание сокращений производят в соответствии с ГОСТ 7.12-93.

12. Формулы располагают в отдельной строке с абзацного отступа. Формулы должны иметь порядковые номера, которые обозначают арабскими цифрами в скобках в правом положении на строке страницы. Под формулой дают пояснение значений символов. Формулы оформляют в соответствии с ГОСТ 2.105-95.

13. Рисунки располагают по центру. Рисунки нумеруют арабскими цифрами сквозной нумерацией (Рисунок 1 – Эскиз детали). Рисунки оформляют в соответствии с ГОСТ 2.105-95.

14. Таблицы нумеруют арабскими цифрами сквозной нумерацией, располагая слева строки без абзацного отступа (Таблица 1 – Химический состав). Таблицы оформляют в соответствии с ГОСТ 2.105-95.

15. Формулы, рисунки таблицы размещают под текстом, в котором впервые дана ссылка на них.

16. Список литературы оформляют в соответствии с ГОСТ 7.1-2003. Список литературы может быть алфавитным или систематическим (в порядке первого упоминания в тексте). На все источники должны быть ссылки в тексте пояснительной записки в квадратных скобках.

17. Пояснительная записка должна иметь обозначение:

КП 051000.62.ХХХ.ПЗ (ХХХ – три последние цифры зачетной книжки).

18. Чертежи должны иметь обозначение: КП 051000.62.ХХХ.01 («01» – порядковый номер чертежа).

19. Спецификацию оформляют в соответствии с ГОСТ 2.106-96.

20. Документы на технический контроль оформляют в соответствии с ГОСТ 3.1502-85.

21. Карту эскизов оформляют в соответствии с ГОСТ 3.1105-84.

ЛИТЕРАТУРА

Основная

1. Управление качеством продукции машиностроения: учеб. пособие для вузов / М.М. Кане [и др.]; под ред. М.М. Кане. – М.: Машиностроение, 2010. – 416 с.

2. Салимова, Т.А. Управление качеством: учебник для вузов / Т.А. Салимова. – 5-е изд., стер. – М.: Омега-Л, 2011. – 414 с.

Дополнительная

3. Альбом контрольно-измерительных приспособлений: учеб. пособие для вузов / Ю.С. Степанов, Б.И. Афонасьев, А.Г. Схиртладзе, А.Е. Щукин, А.С. Ямников / под общ. ред. Ю.С. Степанова. – М.: Машиностроение, 1998. – 184 с.

4. Белкин И.М. Средства линейно-угловых измерений: справ. – М.: Машиностроение, 1987. – 368 с.

5. Войтоловский В.Н., Федотов В.Н. Организация технического контроля на промышленных предприятиях. – М.: Изд-во стандартов, 1983. – 214 с.

6. Допуски и посадки: справочник: в 3 т. / под ред. В.Д. Мягкова. – Л.: Машиностроение, 1978. – Т. 1-2.

7. Дунаев И.М., Скворцов Т.П., Чупырин В.Н. Организация проектирования системы технического контроля. – М.: Машиностроение, 1981. – 191 с.

8. Единая система технологической документации: справ. пособие / Е.А Лобода, В.Г. Мартынов, Б.С. Мендриков. – М.: Изд-во стандартов, 1992. – 325 с.

9. Контроль качества продукции в машиностроении / под ред. А.Э. Артеса. – М.: Изд-во стандартов, 1980. – 271 с.

10. Ларин В.П. Технологическое проектирование технического контроля в приборостроении. Технологический контроль в механообрабатывающем и заготовительном производствах: учеб. пособие / СПбГУАП. – СПб., 2003. – 48 с.

11. Маханько А.М. Контроль слесарных и сборочных работ: учеб. для проф. учеб. заведений. – М.: Высш. шк.; Издательский центр «Академия», 2007. – 286 с.

12. Машиностроение. Энциклопедия / ред. совет К.В. Фролов и др. – М.: Машиностроение. Измерения, контроль, испытания и диагностика. – Т. III-7 / В.В. Клюев, Ф.Р. Соснин, В.Н. Филинов [и др.]; под общ. ред. В.В. Клюева. – 1996. – 464 с.

13. Метрологические характеристики средств измерений и технического контроля геометрических величин: справочник / сост. Л.И. Анисимова, А.С. Кривоногова; науч. ред. Б.Н. Гузанов. – Екатеринбург: Изд-во Рос. гос. проф.-пед. ун-та, 2010. – 260 с.

14. Покровский Б.С. Технические измерения в машиностроении: учеб. пособие / Б.С. Покровский [и др.]. – М.: Издательский центр «Академия», 2007. – 80 с.

15. Р 50-609-40-01. Технологическое проектирование технического контроля. – Взамен Р 50-609-40-88; введ. 2001-12-25. – Н. Новгород: Науч.-исслед. центр контроля и диагностики технических систем. – М.: Изд-во стандартов, 2001. – 15 с.

16. Руденко П.А. Проектирование технологических процессов в машиностроении. – Киев: Высш. шк., 1985. – 255 с.

17. Справочник контролера машиностроительного завода. Допуски, посадки, линейные измерения / А.Н. Виноградов, Ю.А. Воробьев, Л.Н. Воронцов [и др.]; под ред. А.И. Якушева. – 3-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 527 с.

18. Справочник контрольного мастера / под ред. А.К. Кутая. – Л.: Лениздат, 1980. – 304 с.

19. Справочник по производственному контролю в машиностроении / под ред. А.К. Кутая. – Л.: Машиностроение, 1974. – 975 с.

20. Технический контроль в машиностроении: справ. проектировщика / под общ. ред. В.Н. Чупырина, А.Д. Никифорова. – М.: Машиностроение, 1987. – 512 с.

21. Технологичность конструкций изделий: справочник / под ред. Ю.Д. Амирова. – М.: Машиностроение, 1985. – 368 с.

22. Черпаков Б.И. Металлорежущие станки: учебник / Б.И. Черпаков, Т.А. Альперович. – 4-е изд. – М.: ИЦ «Академия», 2010. – 368 с.

Приложение А

ЗАДАНИЕ

на курсовой проект

по дисциплине «Технический контроль в машиностроении»

1. Группа КМ (ЗКМ)–

2. Кафедра «Материаловедения, технологии контроля в машиностроении и методики профессионального обучения»

3. Ф.И.О. студента

4. Тема работы «Проектирование технологии технического контроля и средств контроля детали «».

5. Содержание задания:

5.1. Анализ чертежа детали. Служебное назначение детали.

5.2. Технологичность конструкции детали при техническом контроле.

5.3. Технологический процесс механической обработки детали.

5.4. Технологический процесс технического контроля детали.

5.5. Выбор видов технического контроля.

5.6. Выбор и обоснование средств технического контроля.

5.7. Определение разряда работ исполнителей технического контроля.

5.8. Определение норм времени на операции технического контроля.

5.9. Проектирование средств технического контроля.

5.10. Разработка схем контроля отклонений формы и расположения поверхностей. Проектирование контрольно-измерительного приспособления.

6. Графическая часть работы:

6.1. Рабочие чертежи детали и заготовки. Эскизы контрольных операций.

6.2. Чертежи средств контроля. Контрольное приспособление или схемы контроля отклонений формы и расположения поверхностей.

6.3. Плакат «Маршрутно-операционный процесс контроля детали «_______»

7. Производство изделий: серийное (среднесерийное, крупносерийное).

8. Документы:

8.1. Пояснительная записка.

8.2. Комплект технологической документации изготовления и контроля детали.

Задание выдано ______________________________________________________

Срок окончания работы _______________________________________________

Руководитель работы _________________________________________________

ПРИЛОЖЕНИЕ Б

МАРШРУТНО-ОПЕРАЦИОННЫЙ ПРОЦЕСС

ТЕХНИЧЕСКОГО КОНТРОЛЯ ДЕТАЛИ «_______________»

| Содержание операций технического контроля | Средства контроля | Охват контролем (%) | Исполнители контроля | Условия выполнения контрольных операций | |

| универсальные | специальные | ||||

Применение видов технического контроля в зависимости от объекта и исполнителя контроля*

| Вид контроля | По объекту контроля | По исполнителю контроля | ||||||||

| качества продукции | технологического процесса | технологической дисциплины | средств технологического оснащения | технической документации | производственным рабочим | производственным мастером | работником ОТК | представителем госприемки | представителем заказчика | |

| Производственный | О | О | О | О | О | О | О | О | О | О |

| Эксплуатационный | – | – | – | О | О | О | Р | Р | Р | Р |

Входной Входной | О | – | – | – | – | Р | Р | О | Р | Р |

| Операционный | Р | Р | Р | Р | Р | О | О | Р | Р |  Р Р |

| Приемочный | О | Р | Р | Р | О | Р | Р | О | О | О |

| Сплошной | О | Р | Р | Р | Р | О | Р | Р | Р | Р |

| Инспекционный | Р | Р | Р | Р | Р | Н | Н | Р | Р | Р |

| Выборочный | Р | Р | Н | Н | Р | Р | Р | Н | Р | Р |

| Непрерывный | Р | Р | Н | Р | – | О | Н | Р | – | – |

| Периодический | Р | Р | Р | Р | Р | Р | Р | Р | Р | Р |

| Летучий | Р | Р | Р | Р | Р | – | Р | Р | Р | Р |

| Текущий | О | О | О | О | О | О | О | О | О | О |

| Профилактический | Р | Р | Р | Р | Р | Р | Р | Р | Р | Р |

| Разрушающий | Р | Р | Р | Р | Р | Р | Р | Р | Р | Р |

| Неразрушающий | Р | Р | Р | Р | Н | Р | Р | Р | Р | Р |

| Измерительный | О | О | Р | О | – | О | О | О | О | О |

| Регистрационный | Р | Р | Н | Н | Р | Н | Р | Р | Р | Р |

| Органолептический | Н | Н | Р | Р | Р | Н | Н | Н | Н | Н |

*О – применение вида контроля обязательно;

Р – применение вида контроля рекомендуемое (т.е. по усмотрению, при необходимости);

Н – применение вида контроля не рекомендуется;

«–» – вид контроля не применяется.

Допускаемые погрешности измерений в зависимости от допусков

при измерении линейных размеров до 500 мм, мкм (ГОСТ 8.051-81)*

| Номинальные размеры, мм | Для квалитетов | |||||||||||||||||||||

| IT | δ | IT | δ | IT | δ | IT | δ | IT | δ | IT | δ | IT | δ | IT | δ | IT | δ | IT | δ | IT | δ | |

| До 3 | 1,8 | 3,0 | 3,0 | |||||||||||||||||||

| Св. 3 до 6 | 2,0 | 3,0 | 4,0 | |||||||||||||||||||

| Св. 6 до 10 | 2,0 | 4,0 | 5,0 |  200 200 | ||||||||||||||||||

Св. 10 до 18 Св. 10 до 18 | 3,0 | 5,0 | 7,0 | |||||||||||||||||||

| Св. 18 до 30 | 4,0 | 6,0 | 8,0 | |||||||||||||||||||

| Св. 30 до 50 | 5,0 | 7,0 | 10,0 | |||||||||||||||||||

| Св. 50 до 80 | 5,0 | 9,0 | 12,0 | |||||||||||||||||||

| Св. 80 до 120 | 6,0 | 10,0 | 12,0 | |||||||||||||||||||

| Св. 120 до 180 | 7,0 | 12,0 | 16,0 | |||||||||||||||||||

| Св. 180 до 250 | 8,0 | 12,0 | 18,0 | |||||||||||||||||||

| Св. 250 до 315 | 10,0 | 14,0 | 20,0 | |||||||||||||||||||

| Св. 315 до 400 | 10,0 | 16,0 | 24,0 | |||||||||||||||||||

| Св. 400 до 500 | 12,0 | 18,0 | 26,0 |

*Допускается увеличивать допускаемую погрешность измерения, указанную в таблице, при уменьшении допуска на размер, учитывающего это увеличение, а также в случае разделения изделий на размерные группы для селективной сборки.

При допусках, не соответствующих значениям, указанным в таблице, допускаемую погрешность выбирают по ближайшему меньшему значению допуска для соответствующего размера.

ПРИЛОЖЕНИЕ Д

Условные обозначения, применяемые в схемах измерения

отклонений формы и расположения поверхностей

| Условное обозначение (символ) | Наименование | Условное обозначение (символ) | Наименование |

| → | Прямолинейное движение |  | Измерительный стол с перекрещивающимся движением в одной плоскости |

| ↔ | Прямолинейное движение по одной линии в двух направлениях |  | Плоскопараллельная концевая мера длины или блок концевых мер |

| → → | Прямолинейное прерывистое движение |  | Плоскопараллельная пластина |

| Прямолинейное движение в двух взаимно перпендикулярных направлениях |  | Плоскопараллельная стеклянная пластина |

| Вращательное движение |  | Уровень |

| Вращательное движение в двух направлениях |  | Контрольная цилиндрическая оправка |

| Вращательное прерывистое движение |  | Контрольная коническая оправка |

| Прямолинейное движение по двум взаимно перпендикулярным линиям, по каждой в двух направлениях |  | Опора нерегулируемая |

| Прибор для измерения длин (вообще) |  | Опора регулируемая |

| Синусная линейка |  | Измерительный мостик с двумя неподвижными опорами |

| Угловая концевая мера или блок угловых концевых мер |  | Угольник 90° |

| Линейка |  | Индикатор или измерительная головка |

| Поверочная плита |  | Штриховая мера |

| Измерительная стойка |  | Призма с указанием угла призмы |

| Измерительный стол неподвижный |  | Центровая бабка подвижная с неподвижным центром |

| Измерительный стол вращающийся |  | Центровая бабка неподвижная с подвижным центром |

Пример выполнения схемы контроля отклонения

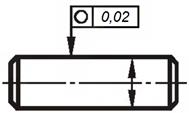

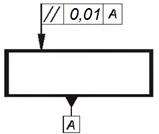

На чертеже заданы требования:

Условное обозначение контролируемого параметра Условное обозначение контролируемого параметра | Метод и средство контроля | Схема контроля |  Краткое описание и способ определения отклонения Краткое описание и способ определения отклонения |

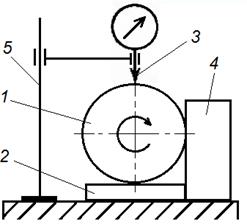

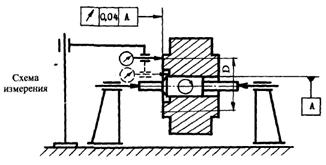

| Метод: контроль осуществляется путем непрерывного измерения при вращении детали относительно средства измерения. Средство измерения: двухточечное измерительное приспособление с измерительной головкой (Индикатор ИЧ 10 кл. 0 ГОСТ 577-68). |  1 – деталь; 2 – неподвижная опора; 3 – измерительная головка; 4 – боковой упор; 5 – стойка 1 – деталь; 2 – неподвижная опора; 3 – измерительная головка; 4 – боковой упор; 5 – стойка | В процессе контроля деталь поворачивают на 180° и фиксируют разность между наибольшим и наименьшим диаметрами сечения. Численное значение отклонения от круглости определяется как полуразность показаний индикатора. |

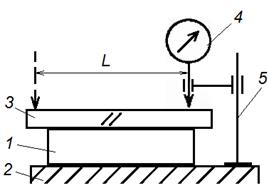

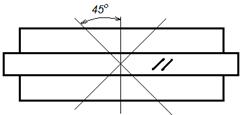

| Метод: контроль осуществляется ощупыванием пластины в крайних точках. Средство контроля: измерительная головка (Индикатор ИЧ 10 кл. 0 ГОСТ 577-68). |   1 – деталь; 2 – поверочная плита; 3 – плоскопараллельная пластина; 4 – измерительная головка; 5 – стойка 1 – деталь; 2 – поверочная плита; 3 – плоскопараллельная пластина; 4 – измерительная головка; 5 – стойка | Деталь и стойка устанавливается на поверочную плиту. На измеряемую поверхность накладывают плоскопараллельную планку (поверочную линейку), длина которой должна быть больше длины измеряемой поверхности. Ощупывая поверхность планки в крайних точках с помощью измерительной головки фиксируют показания. Измерение повторяют, поворачивая пластину на 45°. Между двумя направлениями, в которых была отмечена наибольшая разность показаний в крайних точках участка, пластину устанавливают в промежуточное положение. Из разности показаний, измеренных в пяти положениях пластины, выбирают наибольшую. Она является отклонением от параллельности. |

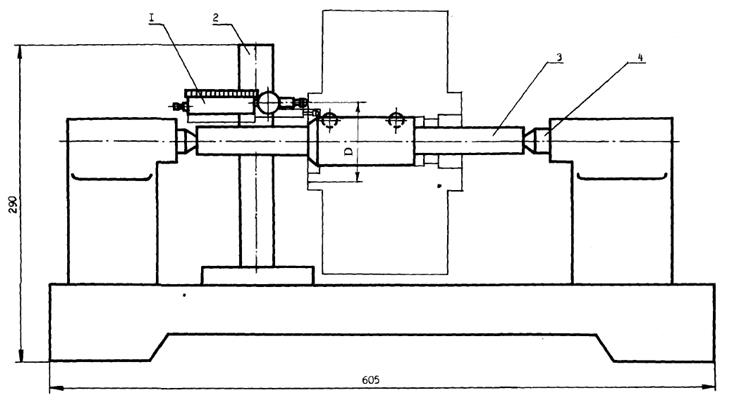

Контрольное приспособление для контроля торцового и радиального биения

детали типа диск с базированием на оправку в центрах

| 1 – измерительная головка; 2 – стойка; 3 – контрольная оправка; 4 – центр | Описание: деталь типа диск устанавливают на контрольную оправку и монтируют в передней и задней бабках центров, которые установлены на общей плите. Центры находятся под постоянным действием сжатых пружин, расположенных в пинолях передней и задней бабок. На общей плите устанавливается стойка или штатив с магнитным основанием. Оправке дают 1-2 оборота и отсчитывают максимальное показание измерительной головки, которое и определяет биение торцов и радиальное биение наружных поверхностей. |

ЗАДАНИЯ И МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению курсового проекта

по дисциплине

«ТЕХНИЧЕСКИЙ КОНТРОЛЬ В МАШИНОСТРОЕНИИ»

Подписано в печать Формат 60´84/16. Бумага для множ. аппаратов. Печать плоская. Усл. печ. л. Уч.-изд. л. Тираж Заказ

ФГАОУ ВПО «Российский государственный профессионально-педагогический университет». Екатеринбург, ул. Машиностроителей, 11.

Ризограф ФГАОУ ВПО РГППУ. Екатеринбург, ул. Машиностроителей, 11.

2015-10-13

2015-10-13 2050

2050