ВЫПИСКА ИЗ ИНСТРУКЦИИ ЦТ-330

ПО СОДЕРЖАНИЮ И РЕМОНТУ УЗЛОВ

С ПОДШИПНИКАМИ КАЧЕНИЯ ЛОКОМОТИВОВ МПС

Введение

1.1. Настоящая Инструкция устанавливает порядок, а также нормы технического обслуживания и ремонта следующих узлов с подшипниками качения электровозов, тепловозов, МВПС и дизель-поездов:

- букс колесных пар; - якорных узлов тяговых электродвигателей; - тяговых (осевых) редукторов.

2. Общие указания

2.1. Выполнение требований настоящей Инструкции обязательно для всех работников, связанных со сборкой, эксплуатации ремонтом и хранением подшипников качения и узлов, перечисленных в п. 1.1 настоящей Инструкции.

2.3. Для обеспечения надёжной работы в эксплуатации узлов с подшипниками качения локомотивов проводят их техническое обслуживание, ревизии и ремонт.

Техническое обслуживание узлов с подшипниками качения

3.1. Техническое обслуживание узлов с подшипниками качения выполняется при ТО-1 локомотивов локомотивными бригадами локомотивных депо, а при ТО-2, ТО-3, ТО-4 и текущих ремонтах ТР-1 и ТР-2 - ремонтными бригадами локомотивных депо.

|

|

|

3.2. Локомотивные бригады при техническом обслуживании ТО-1 (приёмке и сдаче локомотива, при стоянках на станциях) должны проверять состояние буксовых узлов колёсных пар локомотива, температуру их нагрева. При этом необходимо проверять надёжность болтовых креплений, состояние резино-металлических поводков, отсутствие трещин в корпусах и крышках букс, целостность наличников букс и их крепление.

Температуру нагрева проверять на ощупь рукой или специальными термометрами в случае оснащения локомотива таковыми. Признаками перегрева подшипникового узла является подгорание и изменение цвета окраски его, подтекание смазки и т. п.

Максимальная температура нагрева подшипниковых узлов, определяемая на корпусе узла в нагруженной зоне, не должна быть более 80 градусов Цельсия. Обычно температура узлов превышает температуру окружающей среды на 25 - 35 градусов Цельсия (у тяговых двигателей до 50 градусов).

Чрезмерное нагревание узлов с подшипниками качения может происходить из-за:

- неправильной сборки подшипникового узла;

- заедания в лабиринтном уплотнении или от сильного трения уплотнительного кольца (при этом наибольшему нагреву подвержена зона уплотнения);

- отсутствие или малого радиального зазора в подшипнике;

- отсутствие или малого осевого разбега в подшипнике или узле;

- недостаточной подачи смазки и повреждения вследствии этого поверхности осевого упора и торца оси (при этом наибольшему нагреву подвержена передняя часть буксы);

- попадание в подшипники песка или других механических примесей;

|

|

|

- недостаточное количество смазки;

- переполнение узла смазкой;

- низкого качества или загрязнения смазки;

- применение не установленной для узла смазки.

3.4. При обнаружении повышенного нагрева подшипникового узла (буксового, редукторного или тягового двигателя) убедиться в возможности дальнейшего следования с поездом, добавить смазку и довести поезд до ближайшей станции на пониженной скорости, исключающей дальнейшее повышение температуры, наблюдая за неисправным узлом. На станции произвести более детальный осмотр и принять решение о возможности дальнейшего следования и его порядке. Охлаждение подшипниковых узлов снегом или водой запрещается.

О всех случаях повышенного нагрева узлов с подшипниками качения, обнаруженных неисправностях и принятых мерах, машинист локомотива обязан сделать запись в журнале технического состояния локомотива (форма ТУ-152)

В депо неисправный подшипниковый узел осмотреть, при необходимости произвести его ревизию и ремонт.

В случае заклинивания или разрушения подшипника тягового редуктора необходимо отключить питание тягового электродвигателя, вывесить колёсную пару неисправного колёсно-моторного блока и довести поезд до ближайшей станции со скоростью не более 10км/час.

Неисправная колёсная пара локомотива может устанавливаться на специальную тележку для транспортировки локомотива. Скорость следования в этом случае определяется технической документацией тележки.

При заклинивании подшипника тягового электродвигателя необходимо разъединить муфту тягового редуктора (где это предусмотрено конструкцией). Допускается осуществлять срезку малой шестерни тягового редуктора или разрезать оболочку упругой муфты.

3.5. В случае повреждения подшипникового узла при крушении или столкновении, а для буксовых узлов, кроме того, после схода колёсной пары с рельсов, при скорости свыше 20 км/ч, а также наличии ползуна на поверхности катания глубиной более 1,5 мм провести ревизию узла.

3.6. При техническом обслуживании подшипниковых на ТО-2, ТО-3, ТО-4, ТР-1 и ТР-2 их пригодность к дальнейшей работе определяется внешним осмотром, для чего необходимо произвести следующие работы:

- проверить надёжность болтовых креплений, в том числе тахогенераторов и заземляющих устройств, отсутствие трещин в корпусах, крышках, подшипниковых щитах и сопряжённых с ними деталей, целостность наличников букс их крепление, отсутствие утечки смазки. Ослабевшие болты и гайки подтянуть. Неисправные детали креплений заменить, а также восстановить проволочную вязку (там где она предусмотрена чертежами);

- по прибытию локомотива в депо (при постановке на стойло для ремонта) проверить температуру нагрева (на ощупь или специальными термометрами) подшипниковых узлов колёсно-моторных блоков тяговых генераторов. На техническом обслуживании ТО-4 локомотива температуру нагрева проверять

| Наименование параметра | Допускаемый размер, мм при выпуске из ремонта | Предельный в эксплуатации мм | Тепловозы | |

| капитального | ТР - 3 | |||

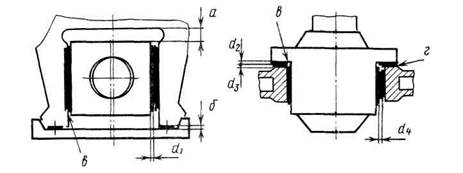

| Буксовый узел челюстной тележки (рис. 21) | ||||

| Зазор а между верхней частью буксы и рамой тележки | 40 - 50 | 2Т310Л,М62, ТЭМ2,ТЭ 3 | ||

| Зазор 6 между подбуксовой стрункой и рамой тележки | 5 - 7 | 4 -7 | ||

| Продольный зазор в между буксой и направляющими челюстями (суммарный) | 0.6 1.8 | |||

| Поперечный (свободный) разбег г колесных пар (суммарный на обе стороны) | ||||

| крайних | 3 - 4 | 2ТЭ10Л,М62, ТЭМ2,ТЭ 3 | ||

| средних | 28 - 29 | |||

| Толщина наличников лицевого d1, внутреннего d2, рамного лицевого d4 и рамного бокового d3 | 4 - 8 | |||

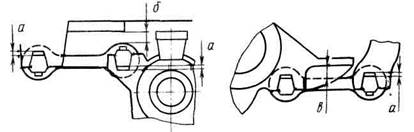

| Буксовый узел бесчелюстной тележки (рис. 22) | ||||

| Зазор а между дном клинового паза и хвостовиком валика буксового поводка | 3—7 | 3—7 | 0,5 | С бесчелюстными тележками |

| Прилегание боковых поверхностей хвостовика валика в клиновом пазу, % | Не менее 50 | Менее 40 | ||

| Зазор б между головкой поводка и нижним листом рамы тележки | ||||

| Зазор в между стержнем нижнего |

|

|

|

Рис 21 Контролируемые размеры в буксовом узле челюстной тележки

Рис 22 Контролируемые размеры в буксовом узле бесчелюстной тележки

2015-10-13

2015-10-13 4351

4351