Практическая работа №6

ТЕМА. Разработка технологического процесса поверхностного монтажа печатного узла.

Цель работы. Разработать технологический процесс поверхностного монтажа печатного узла для заданного типа производственного задания.

Теоретические сведения.

Развитием монтажно-сборочных работ на ПП является переход от монтажа компонентов с выводами в отверстия к поверхностному монтажу безвыводных компонентов в микрокорпусах или компонентов с планарными выводами. Его преимущества по сравнению с традиционным методом сводятся к следующим:

1) повышение плотности компоновки, так как многие компоненты, предназначенные для монтажа, имеют шаг расположения контактных площадок, равный 1,25 или 0,625 мм, и их можно монтировать на двух сторонах платы;

2) снижение затрат на изготовление ПП из-за устранения операций сверления монтажных отверстий, их очистки, металлизации и контроля;

3) исключение таких подготовительных операций при сборке, как выпрямление, обрезка,

формовка выводов;

4) повышение надежности межсоединений.

Внедрение поверхностного монтажа связано с переводом всей элементной базы на новый вид исполнения, повышением требований к ПП (согласование с компонентами и кристаллодержателями по ТКЛР, улучшение теплоотвода, отсутствие коробления, геометрическая стабильность, уменьшение ширины проводников и зазоров и т. д.), разработкой новых ТП и созданием необходимого количества производительного оборудования.

Бескорпусные элементы, предназначенные для поверхностного монтажа, поставляются на пластиковых лентах, смотанных в катушки, в специальных трубчатых магазинах или россыпью. Для их установки на ПП используются автоматические укладчики (таблица 1)

Станок М-2501 (см. табл. 1) содержит магазинный питатель для подачи плат, систему позиционирования, блок поворота платы, вакуумный захват, модуль ультрафиолетового отверждения клея, которым крепится компонент, и магазинный накопитель собранных изделий. Подача компонентов производится по программе с 60 катушек. Для исключения повреждения активных элементов по время транспортирования в диэлектрический материал ленты при формовании вводят углеродный наполнитель, обладающий антистатическим свойством.

Более универсальным является автомат МС-30 фирмы Excellon Mieronctics (США), он может манипулировать с любыми выпускаемыми для поверхностного монтажа компонентами. Компоненты подаются к позициям вакуумного захвата па катушках, в магазинах или россыпью с вибробуикера. В автомате предусмотрено три режима работы. В первом вакуумная головка захватывает компонент, прокатывает его по барабану, покрытому паяльной пастой или эпоксидной смолой, и устанавливает на требуемое место на плате. Во втором режиме производится то же самое с двукратным намазыванием, а и третьем — только захват и установка элемента.

В станке модели Microplacer фирмы MTI (США) компоненты захватываются приспособлением, в котором программируется давление захвата, так что оно определяет габариты компонента, обеспечивая функции контроля размеров. В приспособлении имеется также центрирующий механизм, который делает менее критичным ориентацию и точное размещение компонента в питателе. Система оптического распознавания просматривает в режиме сканирования все собираемые платы, выделяя дефектные.

Автоматические укладчики для поверхностного монтажа строятся по модульному принципу, легко сопрягаются с сборонными модулями других типов и модулями перемещения плат

Таблица 1.

Наиболее совершенным является оборудование фирмы Universal (США). В нем позиционируют сразу две платы, и пока на одной наносится точно дозированное количество клея, на второй производится установка компонента. Устанавливаемые компоненты подвергаются операционному контролю и при отклонении параметра заменяются исправными.

Монтаж на поверхности может быть выполнен в трех различных вариантах. Первый предусматривает размещение на верхней стороне платы только компонентов, монтируемых в сквозные отверстия, а на нижней — компонентов для поверхностного монтажа. Соединение элементов с платой осуществляется путем пайки волной припоя. Однако обычная волна припоя оказывается неэффективной для монтажа микрокорпусов, так как припой не может подтекать под них и достигнуть экранированных или металлизированных контактных площадок. Применение двойной волны (рис. 1), поступающей из двух резервуаров, позволяет обеспечить полный охват припоем металлизированных участков по всему периметру. Вторичная волна также удаляет избыток припоя с монтажных соединений.

В случае смешанного расположения компонентов на каждой стороне платы (второй вариант) ТП сборки усложняется (рис. 2). Сначала монтируют компоненты в микрокорпусах оплавлением припоя, а затем волной припоя — остальные. Для оплавления припоя применяют индивидуальный или групповой инструмент. Он захватывает микрокорпус (а), опускается на плату (б) и расплавляет припой на контактных площадках (в). После этого инструмент поднимается (г). Толкатель удерживает элемент до тех пор, пока не наступит кристаллизация припоя (рис. 3). В инструменте с высокой точностью поддерживается температура, чтобы исключить перегрев кристалла в микрокорпусе. С помощью инструмента можно проводить также и ремонтные работы.

Третий вариант предусматривает установку элементов только на поверхность ПП. Для электрического монтажа используется пайка электросопротивлением, нагретым газом в паровой фазе (конденсационная), сфокусированным световым лучом или ИК-излучением. Конденсационная пайка основана на расплавлении дозированного количества припоя, нанесенного в виде пасты через трафарет па контактные площадки ПП, в атмосфере насыщенного пара, образуемого кипением фторсодержащей жидкости (рис. 4). Пар, имеющий температуру кипения жидкости, полностью обволакивает плату и начинает на ней конденсироваться, отдавая скрытую энергию парообразования. Сборка быстро и равномерно нагревается до температуры кипения жидкости, в результате чего происходит расплавление припоя. Метод обеспечивает высокую чистоту среды и не требует специальной системы для поддержания температуры. К недостаткам метода относятся высокая стоимость оборудования и используемого вещества.

Рисунок 1 – Схема пайки двойной волной припоя.

Рисунок 2 – Схема техпроцесса поверхностного монтажа при смешанном расположении компонентов.

Рисунок 3 – Процесс поверхностного монтажа микрокорпуса на плату специальным инструментом.

1-микрокорпус, 2-инструмент, 3- толкатель.

Более экономичной является пайка ИК-нагревом. Она может проводиться в контролируемой газовой среде или вакууме, что определяет возможность реализации бесфлюсового соединения.

Рисунок 4 - Схема конденсационной пайки.

1-устройство охлаждения, 2-изделие, 3-жидкость для пайки.

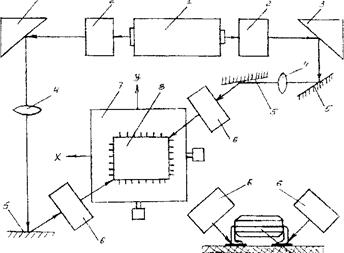

Рисунок 5- Лазерная технологическая установка.

1-двухлучевой лазер, 2- модулятор, 3 – отражатель, 4- объектив, 5 – зеркало, 6- сканатор, 7- двухкоординатный стол, 8- печатный узел с элементами, 9- поверхностномонтируемый элемент.

Источником ИК-излучения служат галогенные кварцевые лампы накаливания различного конструктивного исполнения и мощности. Для ИК-нагрева в технологии РЭА используется узкий диапазон длин волн от 1 до 5 мкм, причем в коротковолновой его части (1... 2,5 мкм) нагрев соединений происходит быстрее, чем в средневолновой вследствие проявления закона смещения Вина. Формирование теплового поля при пайке ИК-излучением проводится при помощи различных по геометрии отражателей (рефлекторов). Равномерное распределение излучения по поверхности изделия достигается использованием отражателей параболической или гиперболической формы. Рефлекторы изготавливают из хорошо обрабатываемого материала (медь, латунь, алюминий), а их внутренние поверхности полируют. Длительная и непрерывная работа рефлекторов обеспечивается охлаждением внутренних полостей проточной водой; расход воды составляет 0,3...0,5 л/мин. Использование ИК-излучения для пайки на ПП поверхностномонтируемых элементов позволяет проводить соединения как индивидуальным, так и групповым методами. Разделение при групповой пайке зоны обработки на два участка (на первом производится предварительный нагрев и выравнивание температур платы и компонентов, а на втором — пайка под действием мощного импульса энергии) позволяет уменьшить брак из-за возникновения в соединении больших внутренних напряжений. Для ограничения зоны нагрева и снижения температурного влияния излучения на паяные ЭРЗ применяют защитные маски из металла. На качество паяного соединения важную роль оказывает размер галтели припоя.

Эта галтель должна обеспечить равномерную передачу термических и механических напряжений от платы к керамическим пассивным элементам. Рекомендуется массу припоя регулировать таким образом, чтобы размеры галтели не превышали 2/3 полной толщины компонента. При большем размере могут произойти отслаивания торцевого электронного вывода или возникнуть напряжения вблизи верхних углов галтели и в керамике.

Применение лазерного излучения для процессов пайки и сварки позволяет получить эффективное средство бесконтактного нагрева. Преимуществами лазерной пайки являются: высокая скорость нагрева; безынерционность воздействия излучения, что позволяет вести нагрев импульсами малой длительности (10~3...... 10~2 с) и очень точно дозировать энергию излучения; возможность проведения процесса с малой зоной термического влияния (0,03... 0,25 мм) при минимальном диаметре пятна нагрева 0,01 мм; высокая локализация мощности в зоне соединения (до 1012 Вт/м2), возможность управления излучением простыми оптическими средствами и расщепления луча с помощью зеркал на несколько направлений; лазерные установки легко поддаются автоматизации путем применения микропроцессоров, точных систем позиционирования

и транспортных систем. Схема лазерной установки приведена на рис.5.

Источником лазерного излучения являются оптические квантовые генераторы, которые по агрегатному состоянию рабочего вещества подразделяются на газовые, жидкостные и на твердом теле. В технологии пайки используются в основном твердотельные лазеры, работающие на длине волны Л,== 1,06 мкм. Это связано с распространенностью твердотельных лазеров и простотой управления их энергетическими и оптическими характеристиками. программноуправляемое технологическое оборудование, которое обладает высокой производительностью и прецизионной точностью.

Для тестирования ПП с поверхностным монтажом разработано автоматическое оборудование с двусторонними контактными приспособлениями, которые снабжены специальными зондами, расположенными с шагом 1,25 мм. Некоторые фирмы при проектировании предусматривают на плате специальные контактные площадки, необходимые для тестирования. В этом случае можно использовать стандартную контрольно-измерительную аппаратуру.

Практическая часть

1.Получить вариант задания

2. Разработать технологический процесс.

3. Оформить маршрутную карту.

Контрольные вопросы.

1. Перечислить типовые операции поверхностного монтажа.

2. Какими способами наносят клей на плату?

3. Какими методами наносят паяльную пасту?

4. Какие способы установки элементов на печатную плату применяются?

5. Какими способами выполняется пайка?

6. Какими способами выполняется контроль?

Литература

1. Ушаков Н.Н. Технология производства ЭВМ.- М.: Высш.шк.,1991г.

2. Технология и автоматизация производства радиоэлектронной аппаратуры./под редакцией А.П.Достанко. – М.: Радио и связь,1989г.

3. І.Ш. Невлюдов Основи виробництва електронних апаратів. – «Компанія СМІТ», Харків, 2006г.

2015-10-13

2015-10-13 451

451