Основным критерием качества машин является надежность — способность выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортирования. Проблема повышения надежности — одна из важнейших в машиностроении. Обеспечение надежности в технике регламентировано системой ГОСТов.

Надежность — комплексное свойство, которое может включать безотказность, долговечность, ремонтопригодность, сохраняемость. Безотказность и долговечность машины прежде всего связаны с ее работоспособностью, т. е. способностью выполнять заданные функции, сохраняя значение заданных параметров в пределах, установленных нормативно-технической документацией. Нарушение работоспособности машины называется отказом.

Основными критериями работоспособности машин являются прочность, жесткость и износостойкость, а в некоторых случаях теплостойкость и виброустойчивость. Понятия прочности и жесткости известны из сопротивления материалов.

Прочностью называется способность материала детали в определенных условиях и пределах воспринимать нагрузки не разрушаясь и без значительных остаточных деформаций. Основными критериями прочности материала являются предел текучести, предел прочности и предел выносливости.

Наиболее распространенным методом оценки прочности деталей машин является расчет по допускаемым напряжениям по условиям прочности

σmax < [σ] или τ < [τ]

т. е. максимальные расчетные (действительные) нормальные или касательные напряжения не должны превышать допускаемые.

Допускаемое напряжение при статической нагрузке есть отношение предельного напряжения (предел текучести — для пластичных, предел прочности — для хрупких материалов) к допускаемому коэффициенту запаса прочности [х], которые каждая отрасль машиностроения определяет на основании своего опыта эксплуатации деталей машин.

Предельное напряжение при переменных нагрузках — предел выносливости. Допускаемое напряжение при расчетах на усталость определяется в зависимости от характера приложения нагрузки, числа циклов нагружения, концентрации напряжений, качества поверхности, размеров деталей и других факторов.

Второй распространенный метод расчета деталей машин на прочность — сравнение действительного коэффициента запаса прочности 5 с допускаемым по условию

S > [S]

Выбор допускаемого коэффициента запаса прочности является очень ответственной задачей, так как завышение [я] ведет к значительному увеличению массы и габаритов конструкции, увеличивает ее стоимость, а занижение И делает конструкцию недостаточно надежной.

Жесткостью называется способность материала деталей сопротивляться изменению формы и размеров при нагружении. Жесткость соответствующих деталей обеспечивает требуемую точность машины, нормальную работу ее узлов. Так, например, нормальная работа зубчатых колес и подшипников возможна лишь при достаточной жесткости валов. Диаметры валов, определенные из расчета на жесткость, нередко оказываются большими, чем полученные из расчета на прочность. Нормы жесткости деталей устанавливаются на основе опыта эксплуатации деталей машин. Значение расчета на жесткость возрастает, так как вновь создаваемые высокопрочные материалы имеют значительно более высокие характеристики прочности (пределы текучести и прочности), а характе ристики жесткости (модули продольной упругости и сдвига) меняются незначительно.

Обеспечение износостойкости изделий регламентировано системой ГОСТов, в частности термины и определения, относящиеся к трению, изнашиванию и смазке, установлены ГОСТ 27674-1-88.

Изнашиванием называется процесс отделения материала с поверхности твердого тела и накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и формы тела. Результат изнашивания называется износом. Свойство материала оказывать сопротивление изнашиванию в определенных условиях трения называется износостойкостью.

Установлено, что 85—90% машин выходит из строя в результате изнашивания и лишь 10—15% в результате поломок, поэтому одним из важнейших условий прогресса народного хозяйства является изыскание путей снижения трения и изнашивания деталей машин.

В зависимости от происходящих процессов изнашивание можно подразделить на три вида: механическое, коррозионно-механическое и электроэрозионное. При дальнейшем изучении предмета мы будем иметь дело с некоторыми видами механического изнашивания, а именно:

абразивное изнашивание материала, происходящее в результате режущего или царапающего действия твердых тел или частиц, попадающих в зону контакта деталей;

изнашивание при заедании, происходящее в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность; заедание может привести к задиру — появлению широких и глубоких борозд в направлении скольжения;

усталостное изнашивание, происходящее в результате усталостного разрушения (отслаивания и выкрашивания) при повторном деформировании микрообъемов материала поверхностного слоя. Усталостное изнашивание может происходить как при трении качения, так и при трении скольжения.

Контактные напряжения. Контактными называют напряжения и деформации, возникающие при взаимном нажатии двух соприкасающихся тел криволинейной формы. Теоретический контакт тел в этом случае может быть линейным (например, сжатие двух цилиндров с параллельными образующими) или точечным (например, сжатие двух шаров). Вследствие деформации в местах соприкосновения элементов конструкций передача давлений происходит по весьма малым площадкам. Решение вопроса о контактных напряжениях и деформациях впервые дано в работах немецкого физика Г. Герца в 1881—1882 гг.

Работоспособность деталей машин, находящихся под действием контактных напряжений, определяется сопротивлением усталости рабочих поверхностей этих деталей.

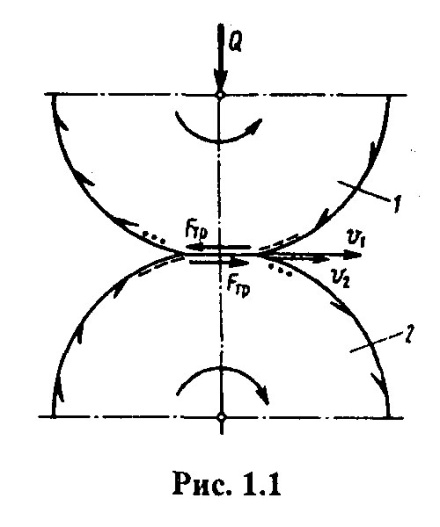

Рассмотрим два цилиндрических ролика 1 и 2 с неподвижными осями, касающихся по общей образующей и прижатых друг к другу силой Q (рис. 1.1), причем ролик / ведущий и передает вращение ролику 2 за счет силы трения Fтр = fQ, где f — коэффициент трения скольжения. В зоне соприкосновения роликов первоначальный линейный контакт по образующей в результате деформации превращается в контакт по узкой полоске и возникают известные из сопротивления материалов контактные напряжения, вычисляемые по формуле Герца. Площадка контакта перемещается по поверхности роликов и в результате многократного деформирования микрообъемов материала в поверхностном слое возникают усталостные трещины. Под действием сил трения происходят пластические сдвиги поверхностных слоев материала и образовавшиеся усталостные трещины наклоняются и вытягиваются в направлении сил трения (см. рис. 1.1). Если вращение роликов происходит в условиях обильной смазки, то в трещины попадает масло, которое при прохождении зоны контакта выдавливается из трещин ведущего ролика 1 и заклинивается в трещинах ведомого ролика 2, расширяя и углубляя их. Многократное повторение этого процесса приводит к отделению с поверхностного слоя материала в форме чешуек (отслаивание) или отделению частиц, приводящему к образованию ямок (выкрашивание), прежде всего на рабочей поверхности ведомого ролика.

При прохождении зоны контакта элементы поверхностного слоя ведущего ролика 1 переходят из состояния сжатия (что на рис. 1.1 обозначено тремя точками) в состояние растяжения (что обозначено тремя черточками), а у ведомого ролика 2, наоборот — из состояния растяжения в состояние сжатия. Это приводит к упругому скольжению рабочих поверхностей роликов, в результате чего ведомый ролик имеет меньшую окружную скорость, чем ведущий, т. е. u1>u2. Рабочая поверхность, по которой точка контакта перемещается с большей скоростью, называется опережающей, а сопряженная поверхность — отстающей.

Сказанное выше, а также экспериментальные данные и опыт эксплуатации машин позволяют сделать важный вывод, что сопротивление усталостному изнашиванию, а следовательно, и нагрузочная способность у опережающих поверхностей выше, чем у отстающих. Это правило полностью справедливо и для рабочих поверхностей зубьев зубчатых передач.

Обратим внимание на то, что направление силы трения и скорости относительно зоны контакта у отстающей поверхности совпадают, а у опережающей противоположны.

Расчет на контактную усталость рабочих поверхностей деталей ведется по допускаемым контактным напряжениям.

Далее приведем определения теплостойкости и виброустойчивости.

Теплостойкостью называется способность конструкции работать в пределах заданных температур в течение заданного времени. Для обеспечения нормального температурного режима проводят тепловые расчеты конструкций.

Виброустойчивостью называется способность конструкции работать в заданном диапазоне режимов без недопустимых колебаний. В связи с повышением скоростей машин расчеты на виброустойчивость становятся все более актуальными.

В заключение параграфа приведем определение ремонтопригодности и сохраняемости.

Ремонтопригодностью называется приспособленность изделия к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Сохраняемостью называется свойство изделия непрерывно сохранять исправное и работоспособное состояние в течение и после хранения и транспортирования.

2015-10-13

2015-10-13 3293

3293