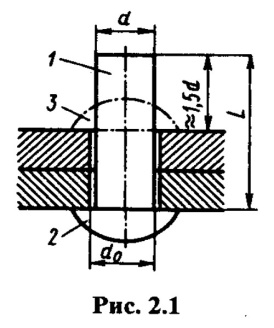

Клепаным называется соединение деталей с применением заклепок — крепежных деталей из высокопластичного материала, со-стоящих чаще всего из стержня 1 и закладной головки 2; конец стержня расклепывается для образования замыкающей головки 3 (рис. 2.1).

Клепаное соединение является неразъемным и неподвижным, так как в нем отсутствует возможность относительного движения составных частей.

Клепаные соединения применяют для изделий из листового, полосового материала или профильного проката в конструкциях, работающих в условиях ударных или вибрационных нагрузок (авиация, водный транспорт, металлоконструкции мостов, подкрановых балок и т. д.) при небольших толщинах соединяемых деталей, для скрепления деталей из разных материалов, деталей из материалов, не допускающих нагрева или несвариваемых. В наше время клепаные соединения вытесняются более экономичными и технологичными сварными и клееными соединениями, так как отверстия под заклепки ослабляют сечения деталей на 10—20%, а трудоемкость изготовления и масса клепаной конструкции обычно больше, чем сварной или клееной. Образование замыкающей головки клепаного соединения производится либо вручную с помощью молотка и поддержки, либо клепальными пневматическими молотками ударного действия (малопроизводительные процессы, качество соединения зависит от квалификации рабочего), либо клепальными машинами (переносные или стационарные прессы, а также автоматы). На автоматах выполняется весь комплекс операций: выравнивание поверхностей и сжатие склепываемых деталей, сверление и зенкование отверстий, вставка заклепок, клепка и перемещение изделия на шаг клепки.

По функциональному назначению клепаные соединения подразделяют на прочные и плотные; последние обеспечивают не только прочность, но и герметичность соединения.

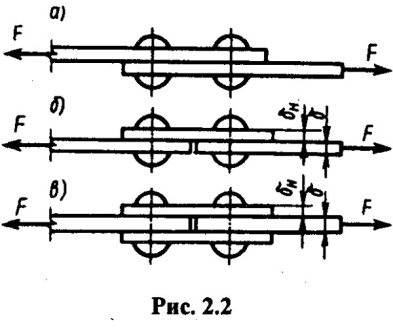

По конструкции клепаные соединения бывают нахлесточные и стыковые с одной или двумя накладками. Ряды поставленных заклепок образуют

заклепочный шов, который может быть однорядным и многорядным, односрезным или двухсрезным.

На рис. 2.2 показаны: двухрядный одно-срезный нахлесточный шов (а), однорядный односрезный стыковой шов с одной накладкой (б), однорядный двухсрезный стыковой шов с двумя накладками (в).

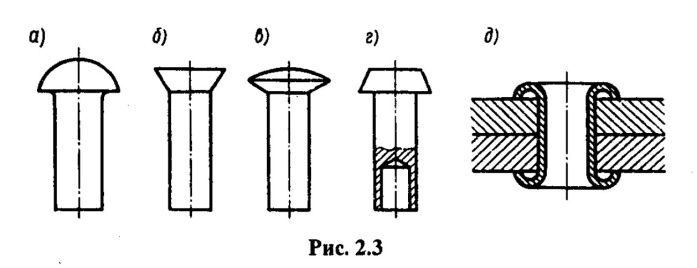

Конструкция и размеры заклепок нормальной точности и

повышенного качества стандартизованы. По форме головок заклепки бывают (рис. 2.3) с полукруглой (а), потайной (б), полупотайной (в), плоской (г), полукруглой низкой и другими головками.

В тех случаях, когда нежелательно или недопустимо клепаное соединение подвергать ударам, применяют полупустотелые заклепки (рис. 2.3, г), замыкающая головка которых образуется развальцовкой.

Для соединения тонких листов и неметаллических материалов, а также когда в конструкции нужны отверстия для электрических, крепежных или других деталей, применяют пустотелые заклепки (рис. 2.3, д).

В случае отсутствия доступа к месту образования замыкающей головки обычными способами (ударами или развальцовкой) применяют специальные, например, взрывные заклепки (типа полупустотелой); в стержень такой заклепки закладывается взрывчатое вещество, которое при нагревании закладной головки взрывается, образуя замыкающую головку.

Заклепки повышенного качества предназначены для соединений с повышенными требованиями к их надежности.

Заклепки изготовляют из низкоуглеродистых сталей, цветных металлов (например, медь) или их сплавов (латунь, алюминиевые сплавы). Клепка стальных заклепок диаметром до 10 мм, заклепок пустотелых и из цветных или легких металлов и сплавов выполняется в холодном состоянии. Стальные заклепки большего диаметра клепают в горячем состоянии, т. е. конец заклепки предварительно нагревают до 1000...1100 °С. За счет тепловой деформации заклепок соединяемые элементы сжимаются с большей силой, чем при холодной клепке.

При выборе материалов желательно, чтобы коэффициенты линейного расширения заклепок и соединяемых деталей были примерно равными (во избежание температурных напряжений). Необходимо, чтобы в соединении не было сочетаний разнородных материалов, образующих гальванические пары (во избежание возникновения гальванических токов, быстро разрушающих соединения); поэтому для медных деталей применяют медные заклепки, для алюминиевых — алюминиевые и т. д.

Диаметр заклепок для стальных металлоконструкций d= = (1,5...2)δ, а толщина накладок δ = = 0,8δ (при одной накладке δ = 1,25δ), где δ — толщина соединяемых деталей.

Подбор заклепок по длине, размеры замыкающих головок и диаметры отверстий под заклепки рег-ламентированы ГОСТ 14802—85.

Отверстия под заклепки продавливают или сверлят; второй способ менее производителен, но обеспечивает более высокую точность и прочность соединений.

В зависимости от диаметра dзаклепки и точности сборки диаметр d 0 отверстия под заклепку принимают d0 = d+ (0,2...2) мм, а длину Lзаклепок нормальной точности ориентировочно берут равной толщине склепываемых деталей с прибавлением 1,5d на образование головки (см. рис. 2.1) и округляют до ближайшей стандартной величины. Длину заклепок повышенной точности подбирают по номограмме, имеющейся в справочной литературе.

Расчет прочных клепаных соединений. Основным критерием работоспособности таких конструкций является прочность, причем при расчетах предполагается, что напряжения в сечениях распределены равномерно.

Обычно клепаные соединения нагружены силами, действующими параллельно плоскости контакта соединяемых деталей, поэтому разрушение соединения может произойти в результате следующих причин:

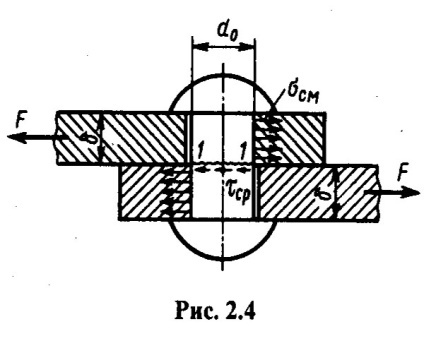

срез заклепок по сечению 1 — / под действием касательных напряжений (рис. 2.4);

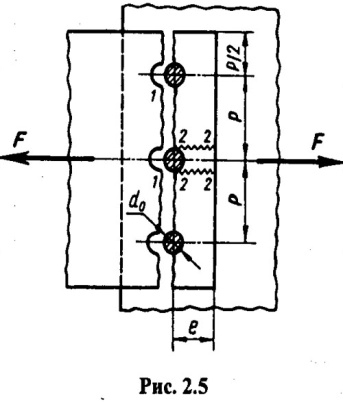

смятие отверстий соединяемых деталей и заклепок под действием напряжений смятия (рис. 2.4), в результате чего оси заклепок перекашиваются, возникает внецен-тренное растяжение и может произойти отрыв головок от стержня; разрыв соединяемой детали по сечению, ослабленному отверстиями под заклепки (рис. 2.5);

срез соединяемых деталей по двум сечениям 2 — 2 (рис. 2.5). В процессе клепки материал заклепки осаживается и заполняет отверстие, поэтому расчет соединения ведут по диаметру поставленной заклепки (т. е. по диаметру d0 отверстия под заклепку). Кроме того, предполагается, что нагрузка F распределяется между заклепками шва равномерно, а сила трения, возникающая между склепанными деталями, в расчете на прочность не учитывается. В на-хлесточном соединении (см. рис. 2.4) внешняя сила F образует пару сил, моментом которой, ввиду малого плеча, пренебрегаем.

Расчетные формулы на прочность клепаного соединения имеют следующий вид:

1. Прочность заклепок на срез (см. рис. 2.4)

tср=F/(zAср)<[ tср ]

где Аср = iПd02/4; i — число плоскостей среза; z — число заклепок шва; Аср — площадь среза заклепки.

2. Прочность соединения на смятие

σ ср=F/(zAср)<[ σ см ]

где Асм = doδ min; δ min — меньшая из толщин соединяемых деталей (как известно из сопромата, при расчете на смятие цилиндрических поверхностей в расчет вводится не действительная, а условная площадь смятия, равная площади диаметрального сечения сминаемой части детали).

3. Прочность соединяемых деталей на растяжение (рис. 2.5)

σ э=F/(zAр)<[ σ р ]

где Aр=(p-d0) δ min

4. Прочность соединяемых деталей на срез

где А'ср = 2(е - do/2) δ min (здесь длина сечения 2—2 уменьшена на d/2, так как вначале материал сминается на эту величину и лишь затем происходит срез).

Значения допускаемых напряжений, входящих в приведенные выше формулы, имеются в справочниках.

Из условия равнопрочности соединений принимают шаг заклепок р = (3... 6)d, расстояние между рядами заклепок берется равным (2...3)d, где d — диаметр заклепки.

2015-10-13

2015-10-13 5832

5832