При работе валы и вращающиеся оси даже при постоянной внешней нагрузке испытывают знакопеременные напряжения изгиба симметричного цикла, следовательно, возможно усталостное разрушение валов и вращающихся осей. Чрезмерная деформация валов может нарушить нормальную работу зубчатых колес и подшипников, следовательно, основными критериями работоспособности валов и осей являются сопротивление усталости материала и жесткость. Практика показывает, что разрушение валов быстроходных машин обычно происходит в результате усталости материала.

Для окончательного расчета вала необходимо знать его конструкцию, тип и расположение опор, места приложения внешних нагрузок. Вместе с тем подбор подшипников можно осуществить только когда известен диаметр вала. Поэтому расчет валов выполняется в два этапа: предварительный (проектный) и окончательный (проверочный).

Предварительный расчет валов. Проектный расчет производится только на кручение, причем для компенсации напряжений изгиба и других неучтенных факторов принимают значительно пониженные значения допускаемых напряжений кручения, например, для выходных участков валов редукторов  = (0,025...0,03) σв, где σв — временное сопротивление материала вала. Тогда диаметр вала определится из условия прочности

= (0,025...0,03) σв, где σв — временное сопротивление материала вала. Тогда диаметр вала определится из условия прочности

τк = Мк / (0,2d3 ) ≤  ,

,

откуда

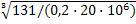

d ≥  .

.

Полученное значение диаметра округляется до ближайшего стандартного размера согласно ГОСТ «Нормальные линейные размеры», устанавливающего четыре ряда основных и ряд дополнительных размеров; последние допускается применять лишь в обоснованных случаях. Так, из ряда Ra40 указанного стандарта в диапазоне от 16 до 100 мм предусмотрены следующие основные нормальные линейные размеры: 16,17,18,19, 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67,71,75,80,85,90,95,100.

Так как промышленность изготовляет подшипники качения с диаметром отверстия 35, 55, 65, 70 мм в указанном диапазоне, то разрешается использовать для цапф валов и осей эти дополнительные размеры.

При проектировании редукторов диаметр выходного конца ведущего вала можно принять равным диаметру вала электродвигателя, с которым вал редуктора будет соединен муфтой.

После установления диаметра выходного конца вала назначается диаметр цапф вала (несколько больше диаметра выходного конца) и производится подбор подшипников. Диаметр посадочных поверхностей валов под ступицы насаживаемых деталей для удобства сборки принимают больше диаметров соседних участков. В результате этого ступенчатый вал по форме оказывается близок к брусу равного сопротивления.

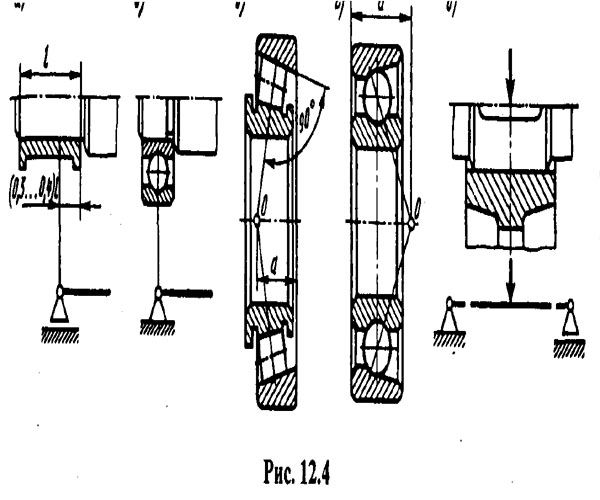

Расчетные схемы валов и осей (рис. 12.4, а — д). При составлении расчетной схемы валы и оси рассматривают как балки, шарнирно закрепленные в жестких опорах, одна из которых подвижная. Нагрузки, передаваемые валам и осям со стороны насаженных на них деталей, полагают сосредоточенными и приложенными в середине ступицы (рис. 12.4, д). Силы трения в подшипниках не учитывают, силами тяжести валов, осей и насаженных на них деталей обычно пренебрегают. Кроме того, в большинстве случаев пренебрегают усилиями, растягивающими или сжимающими вал.

Оси координат на расчетной схеме следует направлять вдоль векторов основных внешних сил. Если угол между плоскостями действия внешних сил не превышает 30°, то эти силы на расчетной схеме можно совмещать в одну плоскость.

Радиальные реакции подшипников, а следовательно, и условные опоры полагают расположенными следующим образом (рис. 12.4): а — У подшипников скольжения на расстоянии 0,3...0,4 его длины от внутреннего торца, так как вследствие деформаций валов и осей давление по длине подшипника распределено неравномерно; б — у радиальных подшипников качения в середине их ширины; в, г — у радиально-упорных подшипников качения в точках О пересечения с осью вала нормали к площадке контакта в ее середине (размер а, определяющий расстояние точки О от клейменого торца подшипника, вычисляется по формулам в зависимости от размеров подшипника).

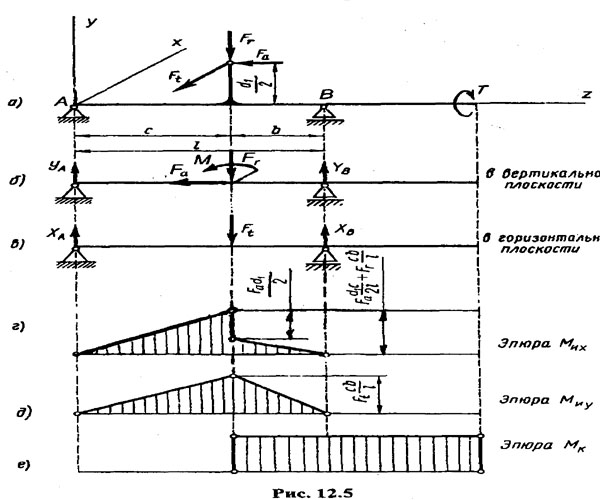

На рис. 12.5, а— е представлена расчетная схема ведущего вала цилиндрического редуктора с косозубыми колесами, нагруженного вращающим моментом Т, окружной силой Ft, радиальной силой Fr и осевой силой Fa. Здесь же представлены эпюры изгибающих моментов в вертикальной и горизонтальной плоскостях и эпюра крутящих моментов. Суммарный изгибающий момент в любом сечении вала определяется как геометрическая сумма изгибающих моментов в горизонтальной и вертикальной плоскостях по формуле

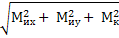

Ми =  .

.

Одновременное действие изгибающего и крутящего моментов учитывается значением эквивалентного момента, например, по гипотезе наибольших касательных напряжений

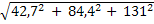

Мэкв =  .

.

Окончательный расчет валов. Проверочный расчет валов выполняется на усталость и жесткость (расчеты на колебания мы рассматривать не будем).

Упрощенный проверочный расчет валов на усталость исходит из предположения, что не только нормальные, но и касательные напряжения изменяются по симметричному (наиболее неблагоприятному) циклу.

Этот вид расчета дает неточность на несколько процентов в сторону увеличения запаса прочности вала. Условие сопротивления усталости имеет вид

σэкв = Мэкв /(0,1d3) ≤  ,

,

где σэкв — эквивалентное напряжение в проверяемом сечении; М экв — эквивалентный момент; d — диаметр вала в этом сечении;  — допускаемое напряжение на изгиб при симметричном цикле изменения напряжений (см. табл. 12.1).

— допускаемое напряжение на изгиб при симметричном цикле изменения напряжений (см. табл. 12.1).

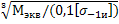

Расчетный диаметр вала в проверяемом сечении определяется по формуле

d =

и сравнивается с принятым при конструировании вала диаметром.

Таблица 12.1

| Материал | Временное сопротивление σв, МПа | Допускаемые напряжения, МПа | |

|  | ||

| Углеродистая сталь | |||

| Легированная сталь |

Бели проверяемое сечение вала ослаблено шпоночной канавкой, то расчетный диаметр вала следует увеличить на 7... 10%.

Приведенные для проектного и проверочного расчета валов формулы и рекомендации используются и для расчета осей с учетом только нормальных напряжений изгиба, так как Мк = 0. Допускаемое напряжение [σ и ] для невращающихся и  — для вращающихся осей выбирают по табл. 12.1.

— для вращающихся осей выбирают по табл. 12.1.

Уточненный проверочный расчет валов на усталость исходит из предположения, что нормальные напряжения изменяются по симметричному, а касательные — по асимметричному циклу. Этот расчет заключается в определении фактического коэффициента запаса прочности в предположительно опасных сечениях с учетом характера изменения напряжений, влияния абсолютных размеров деталей, концентрации напряжений, шероховатости и упрочнения поверхностей. Условие сопротивления усталости имеет вид

s = sσ + sτ /  ≥

≥  ,

,

где sσ, sτ — коэффициенты запаса прочности по нормальным и касательным напряжениям (их вычисление рассматривалось в сопротивлении материалов); [s] — допускаемый коэффициент запаса прочности; для валов передач [s] ≥ 1,3.

В большинстве случаев можно ограничиться упрощенным проверочным расчетом валов. По известному эквивалентному напряжению в предположительно опасном сечении легко определить случаи, когда условия сопротивления усталости заведомо выполняются. Уточненный проверочный расчет на усталость производить нет необходимости, если

σэкв ≤  / (К

/ (К  ) ≈

) ≈  ,

,

где  — предел выносливости гладкого образца при симметричном цикле нагружения; К — коэффициент снижения предела выносливости, определяемый по формуле

— предел выносливости гладкого образца при симметричном цикле нагружения; К — коэффициент снижения предела выносливости, определяемый по формуле

К = (Кσ / Кd + 1/КF -1)/Кυ,

где Кσ — эффективный коэффициент концентрации напряжений; Kd — коэффициент влияния абсолютных размеров поперечного сечения; KF — коэффициент влияния шероховатости поверхности; Kυ — коэффициент влияния поверхностного упрочнения. Значения указанных коэффициентов приводятся в справочной литературе и учебниках для вузов.

Проверочный расчет на усталость ведется по номинальной длительно действующей нагрузке без учета кратковременных перегрузок (например, в период пуска или динамических и ударных воздействиях), повторяемость которых невелика и не может вызвать усталостное разрушение.

Расчет на статическую прочность. В случаях возможности возникновения кратковременных пиковых нагрузок для предупреждения остаточных деформаций проводится проверочный расчет на статическую прочность по условию

Σэкв max = Кп σэкв ≤ σт /  ,

,

где К п— коэффициент перегрузки, равный отношению максимального момента двигателя к его номинальному значению (при наличии предохранительного устройства К пзависит от момента, при котором срабатывает это устройство); σт — предел текучести материала;  — допускаемый коэффициент запаса прочности по пределу текучести. Обычно принимают

— допускаемый коэффициент запаса прочности по пределу текучести. Обычно принимают  = 1,2...1,8.

= 1,2...1,8.

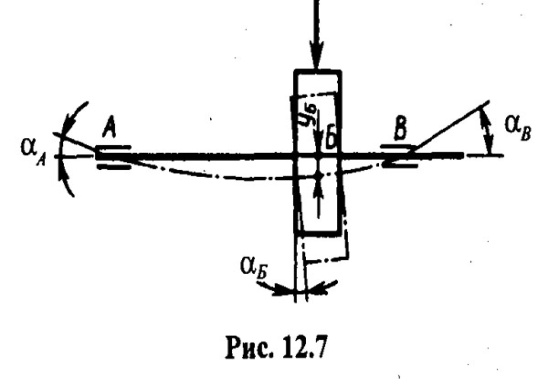

Расчет валов и осей на жесткость. Под действием приложенных активных и реактивных сил валы изгибаются и скручиваются. Деформации валов при изгибе характеризуются прогибом у и углами поворота α поперечных сечений (рис. 12.7). Деформация кручения вала характеризуется углом закручивания φ.

В результате прогиба и поворота сечений вала изменяется взаимное положение зубчатых венцов передач (рис. 12.7) и элементов подшипников, что вызывает неравномерность распределения нагрузок по ширине венцов зубчатых колес и длине подшипников скольжения, перекос колец подшипников качения. Деформация кручения валов вызывает неравномерность распределения нагрузки по длине шлицев в шлицевых соединениях по длине венцов валов — шестерен, может быть причиной потери точности ходовых винтов токарно-винторезных станков и причиной возникновения крутильных колебаний валов.

Деформация валов мало влияет на работу ременных и цепных передач, поэтому валы таких передач на жесткость не проверяют. Короткие валы, например валы редукторов, на жесткость обычно не проверяют, так как прогибы и углы закручивания таких валов невелики и жесткость их обеспечена.

Условия жесткости валов записывают следующим образом:

у ≤ [у]; f ≤  ; α ≤

; α ≤  ;

;  ≤

≤  .

.

Здесь [у] — допускаемый прогиб (в месте установки зубчатых колес, [у] ≤ 0,01 т, где т — модуль зацепления); [  ] — допускаемая стрела прогиба (для валов общего назначения в станкостроении [ f ] ≤ 0,0003 l, где l — длина пролета); [α] — допускаемый угол поворота сечения вала (для подшипников скольжения [α] = 0,001 рад, для подшипников качения [α] ≤ 0,05 рад и в значительной мере зависит от типа подшипника; для

] — допускаемая стрела прогиба (для валов общего назначения в станкостроении [ f ] ≤ 0,0003 l, где l — длина пролета); [α] — допускаемый угол поворота сечения вала (для подшипников скольжения [α] = 0,001 рад, для подшипников качения [α] ≤ 0,05 рад и в значительной мере зависит от типа подшипника; для

валов зубчатых передач для сечений в опорах [α] = 0,001 рад);  —

—

допускаемый угол закручивания вала ( = 0,25... 1 град/м и зависит от требований и условий работы конструкции).

= 0,25... 1 град/м и зависит от требований и условий работы конструкции).

Условие жесткости осей записывается так:

f ≤  ,

,

здесь  ≤ 0,002 l, где l — расстояние между опорами.

≤ 0,002 l, где l — расстояние между опорами.

Пример 12.1. Рассчитать ведущий вал цилиндрического редуктора с косозубыми колесами, расчетная схема которого представлена на рис. 12.5, а. Дано: диаметр делительной окружности шестерни d1 = 100 мм, b = 50 мм, с = 90 мм, радиальная сила Fr = 960 Н, осевая сила Fa = 370 Н, вращающий момент на валу T = 131 Н·м.

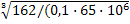

Решение. Из проектного расчета на кручение определим диаметр dв выходного участка вала, приняв материал сталь 45 с временным сопротивлением σв = 730 МПа. Расчетный диаметр вала (учитывая, что Мк = Т) будет равен

dв ≥  =

=  = 0,032 м = 32 мм.

= 0,032 м = 32 мм.

Принимаем диаметр цапф d =35 мм в соответствии со стандартом на подшипники качения.

Диаметр свободных участков вала примем равным 40 мм, а посадочный диаметр вала под шестерню равным 45 мм.

Далее, выбрав оси координат, построим эпюры изгибающих моментов в вертикальной и горизонтальной плоскостях, эпюру крутящих моментов и определим эквивалентный момент в месте посадки шестерни (опасное сечение), предварительно вычислив окружную силу:

Ft = 2T / d1 = 2·131/0,1 = 2620 Н;

М их = Frcb/l + Fad1c/(2l) = 960 · 0,09 ·0,05/0,14 + 370 · 0,1 · 0,09/(2 · 0,14) = 42,7 Н·м;

М иу= Ft cb/l = 2620 · 0,09 · 0,05/0,14 = 84,4 Н·м;

Мэкв =  =

=  = 162 Н·м.

= 162 Н·м.

Приняв по табл. 12.1 допускаемое напряжение  = 65 МПа, определим диаметр посадочного места из упрощенного проверочного расчета на усталость:

= 65 МПа, определим диаметр посадочного места из упрощенного проверочного расчета на усталость:

d =  =

=  = 0,0292 м = 29,2 мм.

= 0,0292 м = 29,2 мм.

Так как в месте посадки шестерни на валу будет шпоночный паз, то, увеличив расчетный диаметр на 10%, в результате получим dp ≈ 32 мм. Сравнивая расчетный диаметр с принятым из конструктивных соображений, видим, что сопротивление усталости вала обеспечено со значительным запасом.

Еще более прочной будет конструкция, если шестерню изготовить за одно целое с валом. Конструкцию вала—шестерни, соответствующую этому примеру, см. на рис. 13.21.

2015-10-13

2015-10-13 10113

10113