Работоспособность подшипников качения в значительной степени зависит от рациональности конструкции подшипникового узла, качества его монтажа и регулировки.

Кольцо подшипника, вращающееся относительно вектора нагрузки, устанавливается на вал или в корпус посадкой с небольшим натягом во избежание обкатывания этого кольца по сопряженной поверхности и ее изнашивания; другое кольцо подшипника соединяется посадкой с очень малым зазором, достаточным для возможности осевых перемещений кольца при монтаже и температурных деформациях валов.

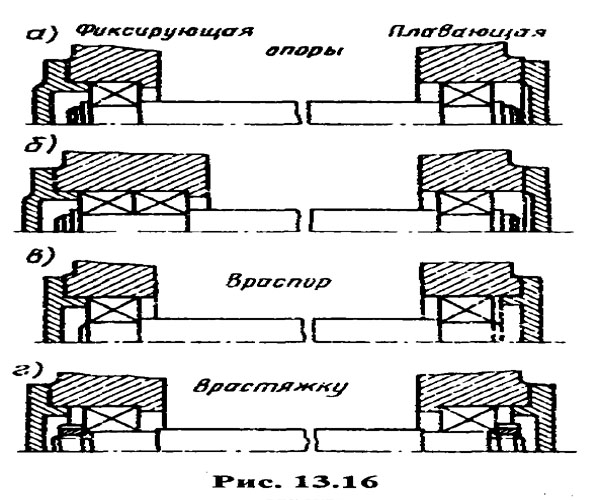

На рис. 13.16 показаны схемы установки подшипников качения на валах и в корпусах.

Для относительно длинных валов (длина превышает восьмикратный наибольший диаметр) применяют схемы а и б. В этих схемах левая опора закреплена в корпусе и называется фиксирующей, а второй подшипник имеет возможность осевого перемещения в корпусе (для компенсации температурных удлинений и укорочений вала) и такую опору называют плавающей. Для длинных валов нагруженных значительной осевой силой, два радиально-упорных подшипника устанавливают в фиксирующей опоре (одноименными торцами друг к другу), а в плавающей опоре ставят радиальный подшипник (схема б).

При относительно коротких валах применяется наиболее простая и широко используемая в машиностроении установка подшипников враспор (схема в). Во избежание защемления вала при его температурном удлинении между крышкой подшипника и одним из наружных колец оставляется небольшой зазор (0,1—0,2 мм). Этот зазор регулируется изменением толщины набора прокладок под крышку подшипника. При установке подшипников по этой схеме перепад температур вала и корпуса не должен превышать 20° С.

Защемление вала в связи с его температурным удлинением невозможно при установке подшипников врастяжку (схема г); ее применяют при относительно коротких валах. Недостаток схемы — неудобство регулировки подшипников перемещением их внутренних колец, установленных на вал посадкой с натягом.

Для уменьшения потерь в результате трения, отвода теплоты, защиты от коррозии, уменьшения шума при работе применяют смазывание подшипников качения, причем используют жидкие и пластичные смазочные материалы.

Заметим, что роликовые подшипники более требовательны к качеству смазки, чем шарикоподшипники.

При выборе смазочного материала необходимо учитывать следующие факторы: размеры подшипника и частоту его вращения, величину нагрузки, рабочую температуру узла и состояние окружающей среды. Для подшипников, работающих с окружной скоростью до 4...5 м/с, можно применять и жидкие, и пластичные смазочные материалы, при больших скоростях рекомендуется жидкая смазка. Чем выше нагрузка на подшипник, тем вязкость масла или консистентность пластичного смазочного материала должна быть больше, так как при этом прочность его граничного слоя увеличивается, Следует учитывать, что с повышением рабочей температуры вязкость и консистентность смазочного материала понижаются. При загрязненной окружающей среде рекомендуются пластичные смазочные материалы.

Для предотвращения вытекания смазочного материала и защиты подшипников от попадания извне пыли, грязи и влаги применяются уплотнительные устройства. По принципу действия эти устройства подразделяют на контактные, щелевые, лабиринтные, центробежные и комбинированные.

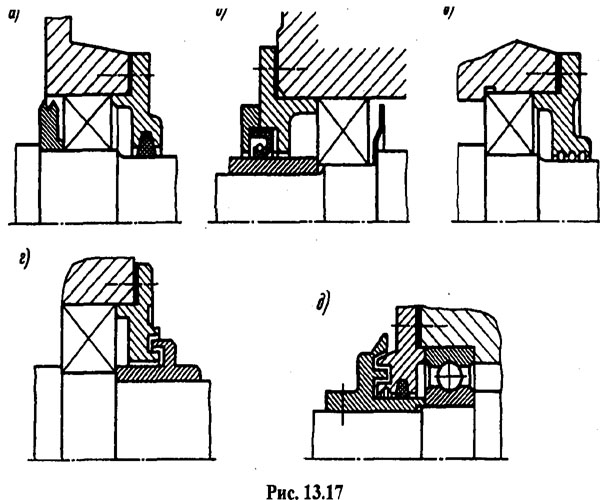

Контактные уплотнения стандартизованы и имеют широкое распространение. На рис. 13.17, а показано уплотнение войлочным кольцом прямоугольного сечения, помещаемого в канавку трапецеидальной формы. Этот вид уплотнения рекомендуется главным образом при пластичном смазочном материале и окружной скорости вала до 5 м/с. Его не рекомендуется применять в ответственных конструкциях, при избыточном давлении с одной стороны, повышенной загрязненности среды и при температуре свыше 90° С.

На рис. 13.17, б показано контактное уплотнение в виде резиновой манжеты с поджимной пружиной; манжета армирована металлическим каркасом и допускает скорость 20 м/с. Манжеты применяют при любом смазочном материале.

На рис. 13.17, в показано бесконтактное щелевое уплотнение с концентричными канавками, заполняемыми пластичны смазочным материалом. Применяется при окружной скорости вала до 5 м/с. При большой частоте вращения вала (скорость свыше 5 м/с) канавки можно сделать винтообразными, в этом случае они будут играть роль маслооткачивающих канавок.

На рис. 13.17, г показано бесконтактное лабиринтное уплотнение, пригодное для любого смазочного материала и при любой частоте вращения вала. Зазор в лабиринте заполняется пластичным смазочным материалом.

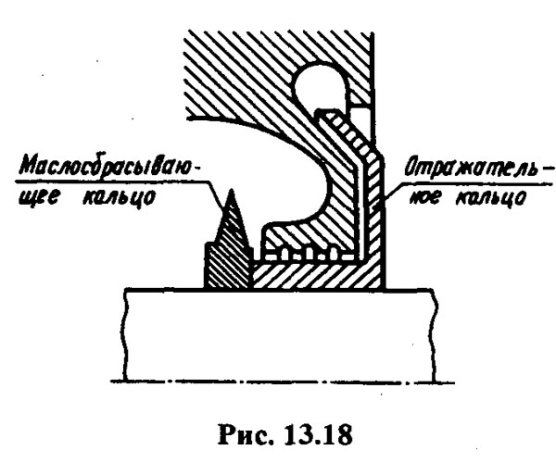

Центробежные уплотнения применяют главным образом при жидком смазочном материале и окружной скорости вала более 7 м/с. В качестве примеров можно привести маслосбрасывающее и отражательное кольца (рис. 13.18).

В ответственных конструкциях и при тяжелых условиях эксплуатации применяют комбинированные уплотнения (см. рис. 13.17, д).

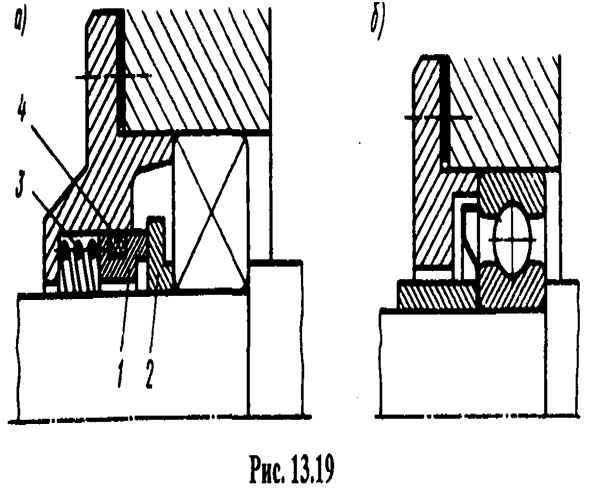

На рис. 13.19 показаны современные весьма эффективные торцовые уплотнения: а — уплотнение, в котором кольцо 1 из антифрикционного материала поджимается пружиной 3 к закаленному стальному кольцу 2, а резиновое кольцо 4 осуществляет статическое уплотнение; б — уплотнение эластичной стальной шайбой.

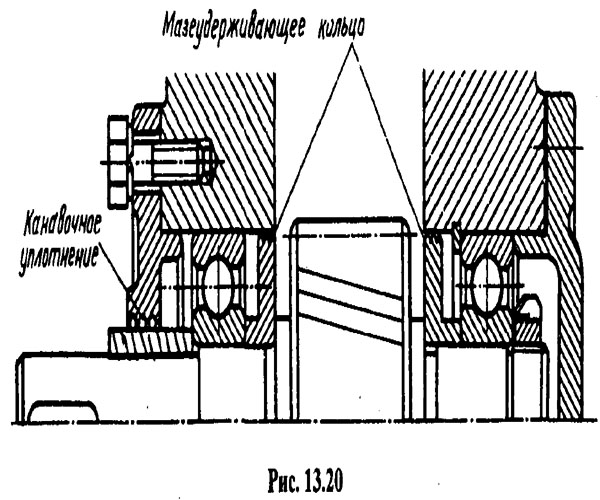

На рис. 13.20 показана конструкция подшипникового узла ведущего вала цилиндрической косозубой передачи, установленного на радиальных шарикоподшипниках, с левой — плавающей, и правой — фиксирующей опорой. Смазывание подшипников — пластичным смазочным материалом. Уплотнение канавочное с мазеудерживающими кольцами.

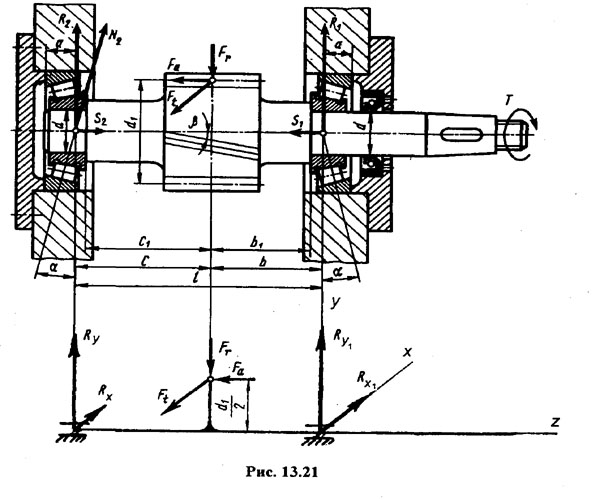

На рис. 13.21 показан ведущий вал цилиндрической косозубой передачи, смонтированный на радиально-упорных конических роликоподшипниках. Смазывание подшипников — разбрызгиванием масла шестерней. Уплотнение — резиновая армированная манжета.

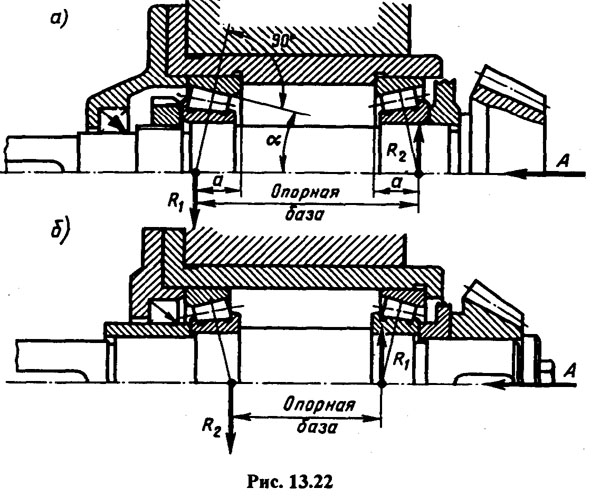

На рис. 13.22 представлен вал-шестерня конической передачи, смонтированный на радиально-упорных конических шарикоподшипниках двумя способами: широкими торцами наружных колец внутрь (а) и наоборот (б). При первом способе опорная база вала больше, реакции опор и нагрузка на подшипники меньше, поэтому такое расположение подшипников предпочтительно.

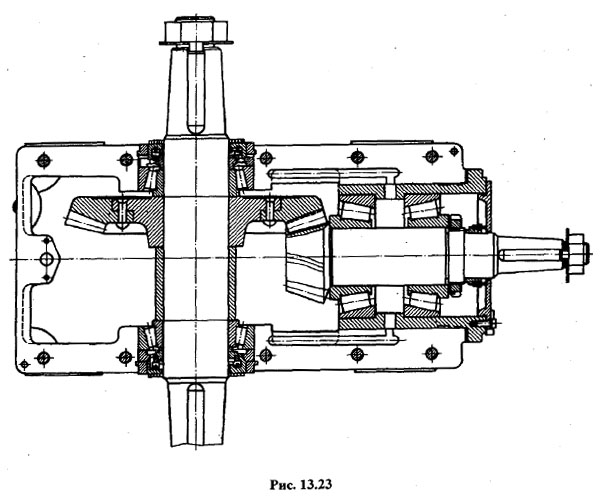

На рис. 13.23 показан конический редуктор, у которого вал-шестерня смонтирован на подшипниках по первому способу, а ведомый — по второму.

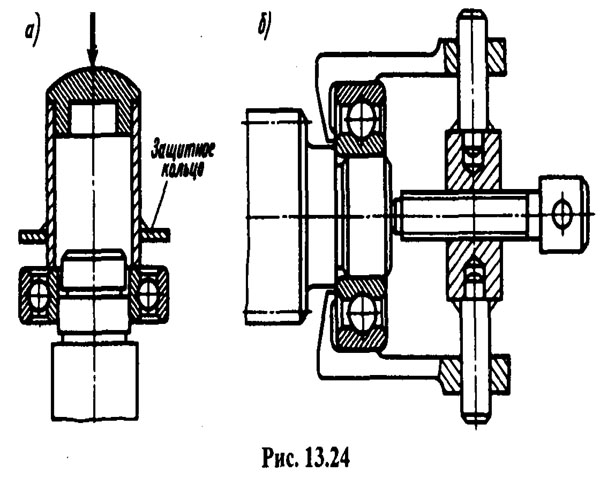

При монтаже и демонтаже подшипников качения не допускается передача усилий через тела качения, поэтому необходимо пользоваться соответствующими приспособлениями. На рис. 13.24 показаны: а — монтажное приспособление, б — съемочное.

Пример 13.1. Подобрать конические роликоподшипники для вала-шестерни косозубой цилиндрической передачи редуктора (рис. 13.21).

Дано: частота вращения вала-шестерни п = 1450 мин -1;

Ft = 2620 Н, Fr = 960 Н, Fa = 370 Н;

d = 35 мм, d1 = 100 мм, b1 = 45 мм, с1 = 85 мм,

рабочая температура подшипников 60 °С, нагрузка с умеренными толчками, требуемая долговечность подшипников 25 000 ч.

Решение. Предварительно принимаем для быстроходного вала редуктора роликоподшипники конические однорядные средней серии 7307 с размерами d = 35 мм, D = 80 мм, Т= 23 мм, е =0,32 (α = 12°). Расстояние от торца подшипника до точки приложения радиальной реакции (см. рис. 13.12, б):

a = 0,5T + (d+D)e/6=0,5·23+(35+80)0,32/6 ≈ 18мм.

Далее находим размеры с и b, определяющие положение точек приложения радиальных реакций подшипников (см. рис. 13.21):

с = с1 + T – a = 85+23-18 = 90 мм;

b = b 1 + T – a = 45+23-18 = 50мм.

Найдем реакции опор (индексом 2 обозначен подшипник, воспринимающий осевую нагрузку A=Fa =370 Н):

в плоскости zOx

Rx1 = Ftc/l = 2620 • 90/140 = 1680 Н,

Rx2 = Ftb/l = 2620 • 50/140 = 940 H;

в плоскости zOy

Ry2 = (Frb + Fad1/2)l = (960 • 50 + 370 • 100/2)/140 = 475 H,

Ry1 =Fr- Ry2 = 960 - 475 = 485 H.

Полные радиальные реакции:

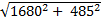

R1 = Fr1 =  =

=  = 1750 H.

= 1750 H.

R2 = Fr2 =  =

=  = 1055 Н.

= 1055 Н.

На рис. 13.21 полные радиальные реакции условно совмещены с плоскостью чертежа.

Вычислим осевые составляющие S1 и S2 реакций подшипников. Так как е = 0,32 (эта величина в каталоге), то

S1 = 0,83eFr1 = 0,83·0,32·1750 = 462 Н;

S2 = 0,S3eFr2 = 0,83·0,32·1055 = 278 Н;

Осевые нагрузки Fa1 и Fa2 подшипников определяем, учитывая, что А + S1 > S2:

Fa1=S1=462H;

Fa2 =A + S1 =370 + 462 = 832 Н.

Определяем эквивалентные динамические нагрузки Р1 и Р2 подшипников:

для правого подшипника

Fa1/Fr1 = 462/1750 = 0,264 < е = 0,32;

поэтому X1 = 1, Y1 = 0;

для левого подшипника

Fa2/Fr2 = 832/1055 = 0,79 > е = 0,32,

поэтому X2 = 0,4; Y2 = 1,88 (по каталогу).

Тогда при К6 = 1,5; К т = 1 будем иметь:

Р1 = (X1Fr1+ Y1Fa1)K6K т= 1750·1,5 = 2625 Н;

Р2 = (X2Fr2 + Y2Fa2)K6KT = (0,4· 1055 +1,88 · 832)1,5 = 2980 Н.

Требуемую динамическую грузоподъемность определяем для более нагруженного (левого) подшипника:

Стр =Р2(60nLh·10-6)0,3 = 2980(60·1450·25·103·10-6)0,3 ≈ 30 000 Н.

Сравнивая требуемую динамическую грузоподъемность с данными каталога, видим, что для данного вала можно принять роликоподшипники конические легкой серии 7207, имеющие динамическую грузоподъемность С = 35 200 Н (для подшипника 7307 С = 48 100 Н).

Габаритные размеры и угол контакта подшипника 7207 отличаются от соответствующих размеров принятого предварительно подшипника 7307, а именно: d= 35 мм, D= 72мм, Т= 18 мм, е = 0,37 (α = 14°).

Если аналогичные расчеты произвести повторно для вновь принятого роликоподшипника 7207, то можно убедиться, что за счет изменения средней серии на легкую эквивалентная динамическая нагрузка более нагруженного подшипника уменьшилась незначительно (на 160 Н, или приблизительно на 5%). По динамической грузоподъемности, указанной в каталоге, и по эквивалентной динамической нагрузке, вычисленной для подшипника предварительно выбранной серии, можно определить теоретическую долговечность. Для данного примера

Lh =  =

=

≈ 45 000 ч

≈ 45 000 ч

«45000 ч

(вместо вычисления следует пользоваться таблицами каталога).

Сравнивая теоретическую долговечность подшипника 7207 с заданной, делаем вывод, что выбранный подшипник с запасом обеспечит требуемый срок службы.

2015-10-13

2015-10-13 5484

5484