В процессе эксплуатации подшипников качения может происходить усталостное изнашивание дорожек качения в результате многократного циклического контактного нагружения. В результате действия ударных нагрузок, а также вибрационных нагрузок при невращающемся подшипнике (например, при транспортировке машины) или при больших перегрузках на дорожках качения могут возникать пластические деформации в виде вмятин (оринеллирование). При отсутствии надежной защиты от попадания инородных частиц происходит абразивное изнашивание подшипника, характерное для дорожных, строительных и сельскохозяйственных машин. При недостаточной смазке, перегрузке, а также при неправильном монтаже может происходить заедание и задиры на поверхностях тел качения и колец подшипника. Распространенными причинами отказов в работе подшипников являются разрушение сепараторов, колец и тел качения.

Основными критериями работоспособности подшипников качения являются износостойкость рабочих поверхностей и долговечность подшипника, а также сопротивление пластическим деформациям.

Подбор и расчет подшипников качения осуществляется в нашей стране по новой методике, соответствующей рекомендациям международной организации стандартизации ИСО. Переход на новую методику оказался необходимым в связи со значительным расширением мировых торговых связей, так как при этом значительно упрощаются контакты с зарубежными потребителями отечественной подшипниковой продукции.

Выбор типа и размеров подшипника качения определяется следующими основными факторами:

характером нагрузки (постоянная, переменная, ударная), ее величиной и направлением;

диаметром цапф вала и частотой его вращения;

долговечностью подшипника в млн. оборотов или часах;

нагрузочной способностью подшипника, определяемой его статической и динамической грузоподъемностью.

Методы расчета статической грузоподъемности и эквивалентной статической нагрузки подшипников качения устанавливаются ГОСТ 18854—82. Методы расчета динамической грузоподъемности, эквивалентной динамической нагрузки и долговечности подшипников качения устанавливаются ГОСТ 18855—82. Статической называется нагрузка, действующая на невращающийся подшипник.

Долговечность подшипника — число оборотов, которое одно из его колец делает относительно другого до начала усталостного разрушения материала на одном из колец или тел качения. Долговечность измеряется в миллионах оборотов или часах работы и обозначается соответственно L или Lh.

Обычный критерий оценки эксплуатационных свойств подшипников качения — базовая долговечность, при которой не менее 90% идентичных подшипников, работающих в одинаковых условиях, должны достигнуть или превысить определенную долговечность. Иначе говоря, базовой является долговечность при 90%-ной надежности. Базовая долговечность в млн. оборотов обозначается L10.

Базовой динамической грузоподъемностью называется постоянная нагрузка, которую подшипник качения может воспринимать при базовой долговечности, составляющей один миллион оборотов. Базовая динамическая грузоподъемность бывает радиальная и осевая, обозначаемая соответственно Сr и Сa.

Эквивалентной динамической нагрузкой называется постоянная нагрузка, под действием которой подшипник качения будет иметь такую же долговечность, как и в действительных условиях нагружения. Эквивалентная динамическая нагрузка бывает радиальная и осевая, обозначаемая соответственно Рr и Ра.

Подбор радиальных и радиально-упорных подшипников основан на Сr и Рr, а упорных и упорно-радиальных — на Сa и Ра. Для упрощения записей в дальнейшем индексы при С и Р мы будем опускать, что недоразумения не вызовет.

В отличие от динамических параметров базовая статическая грузоподъемность и эквивалентная статическая нагрузка обозначаются соответственно Сo и Po.

Статическая и динамическая грузоподъемность, а также предельная частота вращения при жидкой и пластичной смазке для каждого типоразмера стандартных подшипников качения приведены в каталогах.

При частоте вращения вала n < 10 мин -1 действующую нагрузку рассматривают как статическую и подшипники подбирают по статической грузоподъемности по условию

Рo ≤ Сo.

При n ≥ 10 мин -1 подбор подшипников качения ведется по динамической грузоподъемности по условию

Стр ≤ С,

где Стр — требуемая величина динамической грузоподъемности, Н; С — динамическая грузоподъемность подшипника, указанная в таблицах.

Требуемую величину динамической грузоподъемности определяют в зависимости от эквивалентной динамической нагрузки Р и требуемой долговечности (L млн. оборотов или Lh, ч) по таким формулам:

для шариковых подшипников

Стр = Р  или Стр = P

или Стр = P  ;

;

для роликовых подшипников

С тр = PL0,3 или Стр = P(60n  )0,3.

)0,3.

Для стандартных редукторов общего назначения установлена следующая базовая долговечность подшипников (90%-ный технический ресурс):

10 000 ч — для зубчатых редукторов;

5 000 ч — для червячных редукторов.

Эквивалентную динамическую нагрузку Р вычисляют по формуле

P = (XVFr + YFa)KбK т,

где X — коэффициент радиальной нагрузки; Y — коэффициент осевой нагрузки; V — коэффициент вращения (при вращении относительно вектора нагрузки внутреннего кольца V= 1, наружного кольца V= 1,2); Fr, Fa — радиальная и осевая нагрузки, Н; Кб — коэффициент безопасности (для редукторов Кб= 1,З...1,5);К т— температурный коэффициент (при t до

100°С Кт= 1).

Расчет по вышеприведенной формуле ведут с учетом следующего:

для цилиндрических роликовых подшипников Fa = 0, Х= 1;

для упорных подшипников Fr = 0, Y = 1;

для шариковых радиальных, радиально-упорных и конических роликовых подшипников Х= 1, Y= 0, если Fа /VFr ≤ e (расчет ведется только по радиальной нагрузке); при Fa/VFr > е значения коэффициентов X и Y определяются по каталогу на подшипники (е — вспомогательный коэффициент, указанный в каталоге).

При определении осевых нагрузок Fa, действующих на радиально-упорные подшипники, помимо внешней осевой силы А следует учитывать осевые составляющие S реакций подшипников, возникающие под действием радиальных нагрузок Fr. Эти составляющие вычисляются по формулам:

для радиально-упорных шарикоподшипников

S = eFr;

для конических роликоподшипников

S = 0,83 eFr;

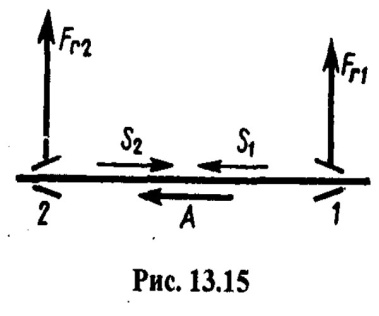

Суммарная осевая нагрузка на подшипник зависит от условий его нагружения. На рис. 13.15 показана схема вала, установленного на двух радиально-упорных подшипниках, причем индексом 2 обозначен подшипник, воспринимающий внешнюю осевую силу А.

При такой индексации сила А и осевая составляющая S1 реакции подшипника 1 всегда направлены в одну сторону и суммарные осевые нагрузки Fa1 и Fa2 будут зависеть от соотношения А + S1 и S2. Если А + S1 > S2, то вал сдвинется ко второму подшипнику. Тогда осевая нагрузка на первый подшипник останется равной S1, а суммарная осевая нагрузка на второй подшипник будет равна А + S1. Если А + S1 < S2, то вал сдвинется к первому подшипнику, составляющая S1 перестанет существовать, осевая нагрузка на второй подшипник останется равной S2, а суммарная осевая нагрузка на первый подшипник будет равна S2 - A. Итак,

если А + S1 > S2, то Fa1 = S1, Fa2 = A + S1;

если А + S1 < S2, то Fa1 =S2 - A, Fa2 = S2.

Напомним, что радиальную реакцию радиально-упорного подшипника полагают приложенной в точке О пересечения с осью вала нормали в середине контактной площадки (см. рис. 13.12, б, в). Положение точки О определяется размером а, вычисляемым для однорядных подшипников по формулам:

для радиально-упорных шарикоподшипников

а = 0,5В + 0,25(d + D)tgα;

для конических роликоподшипников

а = 0,5Т + (d + D)е/6,

где а — расстояние от клейменого торца подшипника до точки приложения радиальной реакции; В, d, D, Т — размеры подшипника, α — угол контакта и е — вспомогательный коэффициент, указанные в каталоге.

Таким образом, для определения радиальных реакций радиально-упорных подшипников необходимо сначала сделать предварительный выбор подшипников, затем произвести эскизную компоновку узла, далее определить реакции опор, собственные осевые составляющие S от действия радиальных нагрузок, суммарные осевые нагрузки, действующие на каждую опору, и затем выполнить проверочный расчет более нагруженного подшипника на долговечность (технический ресурс).

Долговечность L в млн. оборотов, динамическая грузоподъемность С и эквивалентная динамическая нагрузка Р связаны эмпирической зависимостью

L = (C/P)p,

где Р = 3 для шарикоподшипников, Р = 10/3 для роликоподшипников. Долговечность Lh в часах вычисляется так:

Lh = 106L/(60n),

где п — частота вращения, мин -1.

2015-10-13

2015-10-13 2379

2379