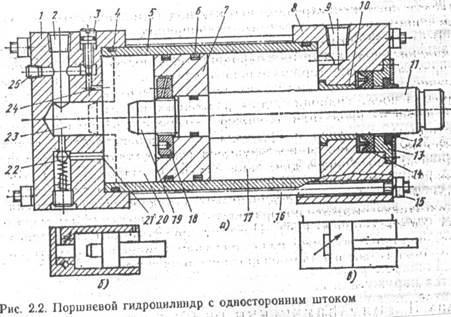

Основные детали г/цилиндра: _____________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Принцип работы: _____________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

--- технические требования к отдельным деталям, которые определяются их назначением:

- гильза 5 — деталь в виде трубы, должна быть достаточно прочной, чтобы выдерживать давление РЖ в полостях 17 и 20. Из изготавливают обычно из стали 45 с термообработкой. К внутренней поверхности предъявляются высокие требования по качеству: диаметр гильзы должен быть не ниже, чем Н8, отклонение от цилиндричности не должно превышать

0,01 … 0,03мм, а шероховатость Ra 0,32мкм (финишные операции — шлифование и хонингование).

- крышки 1 и 8 изготавливают из чугуна марки СЧ20. Соединение крышек с гильзой должно быть герметичным, это обеспечивают резиновые уплотнительные кольца 4.

- поршень во время работы перемещается внутри гильзы, его максимальное перемещение ограничено упором крышки и называется ходом поршня. Внутреннее пространство г/цилиндра заполнено маслом, которое служит РЖ и одновременно смазкой. Трущаяся пара: г/цилинд — поршень — выбирается так, чтобы уменьшить их износ, исключить появление задиров, например, сталь — чугун. Наружная поверхность поршня на финишной операции шлифуется.

Чтобы исключить утечки РЖ, зазор между поршнем и гильзой не должен превышать

0,02 … 0,04 мм, либо установка на поршне уплотнений в виде чугунных поршневых колец 6, круглых резиновых колец, U-образных колец. Поршень должен быть жестко связан со штоком гайкой 18, которая не должна отвинчиваться во время работы. Для этого она выполняется с наклонной прорезью и стягивается дополнительным фиксирующим винтом.

- шток 11 передает усилие от поршня к приводимому г/цилиндром рабочему органу станка, во время работы выдвигается наружу или перемещается внутри г/цилиндра. Их изготавливают из качественной конструкционной стали, наружную поверхность подвергают твердому хромированию, азотированию или другим видам термохимической обработки для обеспечения износостойкости и антикоррозионных свойств. Их шлифуют и полируют.

- направляющую втулку изготавливают из антифрикционного материала (бронзы).

- устройство для торможения поршня — полость 23 и канал 21.

Условные изображения элементов и устройств ГП установлены ГОСТ 2.704-76, ГОСТ 2.781-96 и др. На рис. 2.3 показаны наиболее распространенные конструктивные схемы г/цилиндров (перенести их в конспект).

---- конструирование и расчет г/цилиндров.

Г/цилиндр — это двигатель поступательного движения, поэтому его выходное звено (шток)должен перемещать рабочий орган станка с заданной скоростью на заданное расстояние, и при этом преодолевать различные силы сопротивления: силы трения, силы резания и др., т.е на выходном звене должно создаваться требуемое усилие.

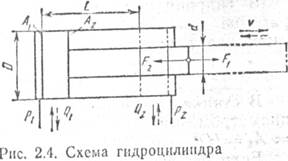

Г/цилиндры характеризуются основными геометрическими параметрами: диаметром поршня D, диаметром штоков d, ходом штока (поршня) L. Рассмотрим схему г/цилиндра двухстороннего действия с одним штоком (Столбов, стр. 33, рис 2.4.):

Для нахождения равнодействующей сил давления на поршень, применим правило сил давления на плоскую стенку: 1) площадь поверхности торца поршня А1; 2) центр тяжести торца поршня лежит на его оси; 3) давление в центре тяжести р1; 4) равнодействующая сил давления РЖ в левой полости г/цилиндра на поршень F1 = р1∙А1.

Точно так-же в правой полости: F2 = р2∙А2. Обе силы направлены вдоль оси поршня и штока и действуют в противоположные стороны, поэтому суммарное усилие на штоке:

F = F1 – F2 = р1∙А1 - р2∙А2 1

При расчете ГП линейные размеры деталей задаются в мм, а рабочие поверхности подсчитываются в см². Тогда: А1 = πD² /(4·100) ≈ D² /127, см²;

А2 = π(D² - d²) /(4·100) ≈ (D² — d²) /127, см² 2

Если рабочие площади в см², давление РЖ в МПа, то формула для подсчета усилий на штоке г/цилиндра примет вид: F = 100·(р1∙А1 - р2∙А2). 3

Если при расчете сила имеет знак (+), то значит, что суммарное усилие совпадает по направлению с силой F1, если со знаком (-), то она совпадает по направлению с силой F2.

Частные случаи: если р2 = 0, то F = р1∙А1, если р1 = 0, то F = - р2∙А2.

Под ходом г/цилиндра понимают максимальное перемещение L его поршня со штоком:

L ≥ Smax, где Smax — максимальное перемещение рабочего органа станка.

Расход — это объём РЖ, который проходит через поперечное сечение трубопровода за единицу времени:

Q1 = A1∙L /t = A1∙υ и Q2 = A2∙L /t = A2∙υ 4

Скорость перемещения поршня (штока), м/мин:

υ = 10·Q /A 5

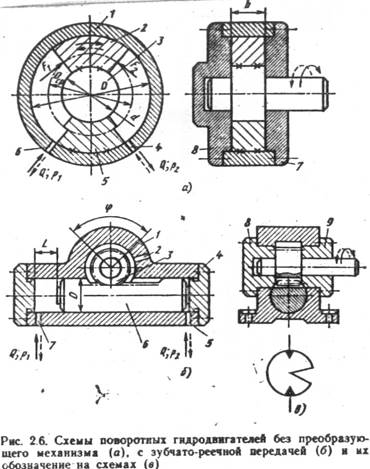

б) поворотные гидродвигатели (Столбов, стр. 36, рис. 2.6.).

а) поворотное движение получается без применения каких-либо преобразующих элементов (рис. 2.6, а):

Конструкция поворотного г/двигателя: ____________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Схема работы поворотного г/двигателя: __________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Площадь поверхности сектора, на которую давит РЖ: А = (D – d)·b /2.

Силы от давления жидкости: F1 = р1·(D — d)·b /2 и F2 = р2·(D — d)·b /2 6

Эти силы приложены от центра вала на расстоянии, равном среднему радиусу:

Rср = Dср /2 = (D + d) /4. Направления сил F1 и F2 перпендикулярны радиусу, поэтому крутящие моменты, создаваемые этими силами на валу 3 (D, d, b в мм):

M1 = F1·Rср = р1[(D² — d²) /8]·b 7

M2 = F2·Rср = р2[(D² — d²) /8]·b 8

Суммарный крутящий момент:

М = М1 — М2 = {[(р1 - р2)·(D² — d²)]·b} /8 9

Угловая скорость поворота выходного вала:

ω = 1,33·105Q / (D² — d²)·b, [1/c] = 76·105Q /(D² — d²)·b, [град /с] 10

Конструкция компактна, но технологически сложная, достаточно сложно выполнять уплотнительные устройства.

б) поворотный г/двигатель с зубчато-реечной передачей:

Конструктивные элементы и принцип действия поворотного г/двигателя с зубчато-реечной передачей: ______________________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Если шестерня имеет z зубьев, модуль зацепления m, то угол поворота выходного вала в градусах: φ = 360L /πmz (L и m в мм).

Крутящий момент на валу (М в Н·м, p1 и p2 в МПа):

M = [D²mz(p1 – p2)] / 2546 12

Угловая скорость поворота выходного вала (ω в с-1, Q в л/мин):

ω = 0,42·105Q / D²mz 13

2015-10-14

2015-10-14 1780

1780