Цветных сплавов

Методические указания к лабораторным работам

Волгоград

УДК 621.78(075)

Рецензент:

канд.техн.наук, доцент В.И. Кузьмин

Печатается по решению редакционно-издательского совета

Волгоградского государственного технического университета

Термическая обработка цветных сплавов: метод. указания к лабораторным работам по курсу “ Термическая обработка цветных сплавов ” для студентов, обучающихся по направлению 150600.62 «Материаловедение и технология новых материалов». Сост. В.Г.Шморгун/ ВолгГТУ. - Волгоград, 2011. – 29 с.

В методических указаниях освещены теоретические вопросы и порядок выполнения двух лабораторных работ по курсу «Термическая обработка цветных сплавов»:

1. Наклеп и рекристаллизация.

2. Термическая обработка дюралюмина.

© Волгоградский государственный

технический университет, 2011

Лабораторная работа

Наклеп и рекристаллизация

1 Цель работы

1.1 Установить влияние холодной деформации на твердость меди.

1.2 Установить влияние температуры нагрева на твердость деформируемой меди.

1.3 Изучить микроструктуру меди после холодной пластической деформации и рекристаллизации.

2 Содержание работы

2.1 Ознакомление с теоретической частью, целью и содержанием работы.

2.2 Изучить влияние холодной деформации на твердость меди.

2.3 Изучить влияние температуры нагрева на твердость деформируемой меди.

2.4 Изучение микроструктуры меди после холодной пластической деформации и рекристаллизации.

2.5 Ознакомление с требованиями к отчету, с перечнем контрольных вопросов и с рекомендуемой литературой.

2.6 Составление отчета к лабораторной работе.

3 Теоретическая часть

3.1 Некоторые представления о наклепе и рекристаллизации металлов.

Наклеп металла и его рекристаллизация имеет первостепенное значение в практике. Наклеп связан с изменением структуры метала при его деформировании. Деформацией называемся изменение размеров и формы металла под действием приложенных сил. Процесс деформации скидывается из следующих последовательных этапов:

1) упругая деформация;

3) разрушение.

При упругой деформации под действием внешних сил изменяется расстояние между атомами в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение межатомных расстояний, атомы становятся на прежнее место и деформация исчезает.

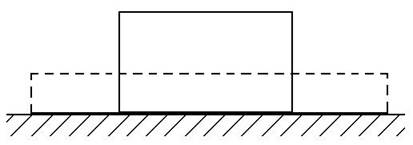

Пластическое деформирование представляет собой другой, более сложный процесс. Рассмотрим это на следующем примере. Если взять металлический образец (кубик на рис.3.1) и, приложив внешнюю нагрузку, сильно продеформировать его, то после снятия напряжений он не вернется к первоначальным размерам, а значительно изменит свои внешние размеры и форму (рис.3.1 - пунктир). Произошла пластическая деформация, характерная тем, что металл не принял свою прежнюю форму после разгрузки от действия внешней силы.

Пластическое деформирование представляет собой другой, более сложный процесс. Рассмотрим это на следующем примере. Если взять металлический образец (кубик на рис.3.1) и, приложив внешнюю нагрузку, сильно продеформировать его, то после снятия напряжений он не вернется к первоначальным размерам, а значительно изменит свои внешние размеры и форму (рис.3.1 - пунктир). Произошла пластическая деформация, характерная тем, что металл не принял свою прежнюю форму после разгрузки от действия внешней силы.

Рис.3.1. Изменение формы образца после пластической деформации

Пластическая деформация в кристаллах можетосуществляться несколькими способами:

1. Сдвиговой механизм пластической деформации заключается в том, что при воздействии внешних сил происходит перемещение дислокаций по плоскостям скольжения и выход их на поверхность кристалла. Немаловажнойпричиной, влияющей на возможность деформированияметалла по сдвиговой модели, являются источники Франка-Рида, благодаря которым зарождаются "свежие" дислокации и создаютсяблагоприятные условия для скольжения слоев атомов относительно друга при сравнительно небольших напряжениях.

Рис.3.2. Двойникование при пластической деформации

2. Кроме скольжения, пластическая деформация происходит путем двойникования или сброса. Сущность двойникования заключается в сдвиге части зерна в другое положение, - симметричное (как бы зеркальное изображение) оставшейся части, относительно плоскости двойникования. Например, если к правильной кристаллической плоскости (рис.3.2) приложить большие сжимающие напряжения σ, то возможна своеобразная потеря устойчивости кристаллической плоскости (сдвиг), в результате которого образуется двойной излом плоскости (рис.3.2 б) При больших увеличениях следы такой деформации видны в виде двойников (рис.3.2 в), то есть сдвоенных почти строго параллельных, близко расположенных друг к другу линии образующегося рельефа на шлифе. Название «двойник» широко принято в научной литературе, так как хорошо отражает особенности наблюдаемой картины.

В процессе двойникования, как правило, принимают участие лишь незначительные участки кристалла. Но, несмотря на это двойникование, как вид пластической деформации, имеет большое практическое значение.

Практически пластическая деформация протекает в основное путем сдвигов, осуществляемых перемещением дислокаций. Однако: всегда нужно иметь в виду, что если почему-либо деформация будет осуществлятьсядвойникованием, то поведение металла под нагрузкой может существенно изменяться.

Степень деформации путем двойникования легко обнаружить и оценить металлографическим методом. При изучении микроструктуры продеформированного металла на зернах обычно четко видны прямые параллельные линии - следы двойников, вышедших на поверхность шлифа.

3. При повышенных температурах, усиливающих среднюю амплитуду колебаний атомов и количество дефектов кристаллической решетки, деформация металлов частично или полностью может осуществляться перемещением точечных дефектов, подобно вязкой жидкости. Это, в частности, подтверждается существованием явлением ползучести, т.е. способностью металла деформироваться под влиянием постоянной нагрузки и повышенных температурах.

Необходимо отметить, что основным способом пластической деформации является первая сдвиговая схема.

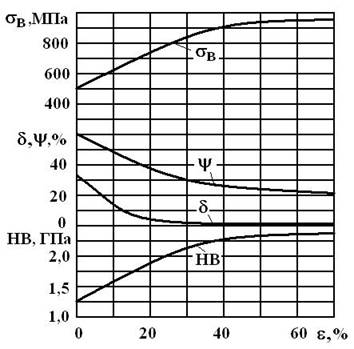

Рис.3.3.Зависимость механических свойств стали (0,27%С) от величины пластической деформации

Рассмотрим влияние пластической деформации на структуру и свойства металла.

На рис. 3.3 показаны изменения механических свойств от степени деформации металла, из которого видно, что по мере увеличения деформации твердость и прочность растут, т.е. металл упрочняется. Явление упрочнения металла под действием пластической деформации называется наклепом.

Наклеп ведет к образованию большого количества действовавших плоскостей сдвига и к общему повышению плотности дислокация в кристаллах. Одновременно этот процесс порождает упругие искажения кристаллической решетки, что создает многочисленные препятствия перемещению дислокаций. Все это вместе и вызывает упрочнение металла при наклепе. Плотность дислокаций в недеформированном металле составляет 106 – 108 на 1 см2, после деформации в этом же металле она достигает 1010 - 1012 дислокаций на 1 см2.

Выполненные многими исследователями измерения позволяют в первом приближении полагать, что рост плотности дислокаций ρ в результате наклепа пропорционален величине сдвиговой пластической деформации ε, т.е. ρ = ρ0 + аε,

где ρ0- исходная плотность дислокаций; а - численный коэффициент пропорциональности, имеющий размерность плотности дислокаций и зависящий от природы металла.

Кристаллическая структура пластически деформированного металла характеризуется не только искажением кристаллической решетки, но и определенной ориентировкой зерен, текстурой. Образование текстуры приводит к анизотропии механических свойств металла.

Явление образования текстуры заключается в том, что беспорядочно ориентированные кристаллы под действием деформации так разворачиваются, что сходственные оси кристаллической решетки соседних кристаллов становятся почти параллельными. Беспорядочная ориентация кристаллов заменяется структурой, имеющей преимущественную ориентацию кристаллов (рис.3.4). С увеличением деформации степень текстурированности возрастает и достигает таких значений, когда всезерна оказываются почти одинаково ориентированными.

Рис.3.4. Микроструктура до (а) и после (б) деформации.

В процессе образования текстуры происходит измельчение тонкой структуры металла, заключающееся и том, что, не нарушая целостности зерна при деформации, наблюдается дробление исходных крупных субзерен и блоков мозаики на более мелкие, что оказывает большое влияние на все свойства металла. Рентгенографически наклеп проявляется в виде размытия общей картины изображений, снятых на рентгенограммах, что является следствием приобретенных кристаллом искажений.

Наклепанный металл, вследствие возивших нарушений кристаллической структуры и накопления в ней большого количества дефектов, обладает значительным избытком свободной энергии, и поэтому находятся в неустойчивом метастабильном состоянии. Явление наклепа часто используется на практике, как упрочняющая обработка готовых деталей. Но иногда повышение прочностных характеристик при холодной деформации металла (ковка, штамповка, гибка при низких температурах деформации) может оказаться нежелательным. Благодаря своей метастабильности наклепанный металл может оказаться недостаточно надежным при работе детали. Для устранения наклепа необходимо возвратить металлу его прежние свойства. Такую операцию проводят путем так называемого рекристаллизационного отжига.

Процесс освобождения реформированного металла или сплава от искажений и дефектов его кристаллической структуры, сопровождающийся снятием внутренних напряжений, образованием новых равноосных зерен, взамен деформированных, снижением прочности, твердости и повышением пластичности называется рекристаллизацией.

Для выяснения причин, приводящих к указанному изменению свойств, рассмотрим изменение свойств и внутреннего строения при нагреве предварительно наклепанного металла.

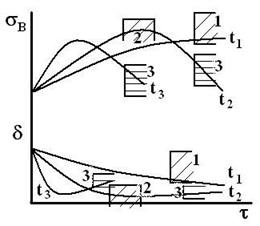

На рис.3.5 показано изменение механических свойств наклепанного металла от температуры нагрева. Высокая прочность наклепанного металла остается почти неизменной при нагреве до температуры T1. В интервале от T1 до T2 происходит быстрое ее снижение до уровня, соответствующего прочности металла в исходном состоянии (до наклепа).

Рис.3.5. Схема влияния температуры на механические свойства наклепанного металла

Рис.3.6. Схема микроструктуры наклепанного металла при нагреве

Исследования микроструктуры показывают неизменность строения до температуры Т1.

Далее в интервале T1- Т2 разупрочнение происходит одновременно с изменением текстуры - появлением центров кристаллизации, чаще в месте стыков старых зерен, и в постепенном росте новых кристаллов (рис.3.5. точка 2). Дальнейшее повышение температуры сопровождается укрупнением новых зерен и получением равноосной структуры (рис.3.5 точка 3). Таким образом, рассмотренный процесс рекристаллизации состоит из нескольких последовательных стадий. Во-первых, процесс, протекающий при наиболее низких температурах (до T1 рис.3.5) и не обнаруживаемый металлографическим методом, сопровождается все же изменением более тонкого кристаллографического строения. Об этом свидетельствуют данные рентгеноструктурного анализа. Линии на рентгенограммах, размытые вследствие искажений решетки после деформирования, становятся более четкими.

Исследования показали, что на этой стадии в металле происходит снятие части внутренних напряжений и устранение некоторых упругих искажений кристаллической решетки. Эту первую стадию рекристаллизации, характерную частичным снятием последствий наклепа без образования новых кристаллов, называют возвратом или отдыхом. Одной из разновидностей возврата при легком нагреве наклепанного металла является полигонизация, когда беспорядочно расположенные после наклепа дислокации путем небольших перемещений группируются в ряды, образующие стенки блоков из дислокаций. В результате зерна металла оказываются разделенными на ряд мелких блоков, повернутых относительно друг друга на малый угол, но обладающих более совершенной, почти бездефектной решеткой.

При повышении температуры выше T1 (рис.3.5) деформационная структура (вытянутые зерна) постепенно заменяется новыми зернами, вследствие чего наступает резкое изменение механических свойств металла: твердость и прочность падают, а пластичность возрастает. Превращения, протекающие на этой стадии (часто называют первичной рекристаллизацией), являются типичным кристаллизационным процессом, при котором в деформированной структуре происходят зарождение кристаллических центров и рост зерен вокруг них. Ориентация новых зерен произвольна и не зависит от ориентации старой текстуры наклепанного металла. Конечное строение металла представляется снова в виде равноосных кристаллов, как это обычно получается после отжига. Именно такую термическую обработку наклепанного металла, приводящую к полной перекристаллизацииtназывает рекристаллизационным отжигом.

Рекристаллизация является диффузионным процессом и протекает неравномерно, одни зерна зарождаются и растут раньше, другие позже. После рекристаллизации металл состоит из новых равноосных зерен. Более высокий нагрев приводит к развитию собирательной рекристаллизации, т.е. к росту одних рекристаллизованных зерен за счет других, более мелких. Чем выше температура нагрева, тем интенсивнее идет собирательная рекристаллизация, так как с повышением температуры диффузионные процессы протекают быстрее и создаются условия для образования крупнозернистого металла.

Размер рекристаллизованного зерна оказывает большое влияние на свойства металла. Наилучшее сочетание прочности и пластичности наблюдается в мелкозернистых металлах и сплавах.

Обычно для определения размера зерна после рекристаллизации пользуются объемными пространственными рекристаллизационными диаграммами (рис.3.7).

Рис.3.7. Диаграмма рекристаллизации (медь)

Диаграмма рекристаллизации не учитывают влияния скорости нагрева и величины зерна до деформации, Чем выше скорость нагрева, тем мельче зерно. Чем меньше размер исходного зерна, тем выше критическая степень деформации и меньше размер рекристаллизованного зерна (при данной степени деформации).

Дня каждого металла характерна своя температура начала рекристаллизации. Температура начала рекристаллизации, предложенная А.А.Бочваром, находится в определенной зависимостиот температуры плавления:

Тр = αТпл

где Тр - абсолютная температура рекристаллизации, К; Тпл - абсолютная температура плавления, К; α - коэффициент.

Коэффициент αзависит от чистоты металла. Для технически чистых металлов и сплавов он составляет 0,3 - 0,4, для абсолютно чистых металлов 0,1 - 0,2, для сплавов твердых растворов 0,5 - 0,6, а в некоторых случаях достигает 0,8.

Однако, при выборе режима рекристаллизационного отжига, надо учитывать такие факторы, как степень деформации обрабатываемого металла, величина исходных зерен, количество примесей в металле и некоторые другие, оказывающие большое влияние на температуру рекристаллизации.

Процесс рекристаллизации имеет важное практическое значение. Он, например, является единственным методом, позволяющим получать мелкозернистую структуру в крупнозернистых металлах, не претерпевающих полиморфных превращений. Широко применяется рекристаллизационный отжиг и в тех случаях, когда почему-либо деформированный частично наклепанный металл подготавливают к последующей механической обработке (например, резание или холодная деформация вытяжкой, прокаткой, волочением и т.п.). Например, металл при холодном волочении тонкой проволоки из прутка часто из-за сильного наклепа не может выдержать необходимой деформации в один прием. Тогда вводят промежуточные рекристаллизационные отжиги, восстанавливающие пластичность и податливость металла на следующей стадии волочения.

4.1 Перед началом работы студенты знакомятся с правилами техники безопасности, с оборудованием и правилами его эксплуатации. За знание правил техники безопасности студенты расписываются в журнале по технике безопасности.

4.2 Для выполнения данной лабораторной работы студентам предоставляются: отожженные образцы; образцы после деформирования на 10, 25, и 50 %; муфельные электронагревательные печи; пресс для замера твердости; заточной станок; микроскопный прибор Бринеля для замера диаметра отпечатка; щипцы, очки и пр.; микроскопы МИМ 7.

4.3 Перед тем как приступить к практической работе, студенты разбиваются на бригады.

4.4 Последовательность работы:

1) измерить высоту каждого образца с помощью штангенциркуля;

2) подсчитать степень деформации для каждого образца по формуле:

,

,

где ε – степень деформации; Н0 и Н – высота образца до деформации и после, соответственно.

3) измерить твердость деформированных образцов на приборе Бринеля;

4) провести отжиг образцов при температурах 200, 350, 500 и 6500С. Для этого образцы загрузить в муфельную печь, выдержать при заданной температуре 20 минут и охладить на воздухе;

5) измерить твердость отожженных образцов на приборе Бринеля;

6) полученные данные занести в таблицу.

| Высота образца | Степень деформации | Твердость НВ | ||||||

| До деформации | После деформации | В исходном состоянии | После деформации | После отжига при температуре | ||||

| 2000С | 3500С | 5000С | 6000С | |||||

7) по полученным данным построить кривые изменения твердости в зависимости от степени деформации и от температуры отжига;

8) пользуясь зависимостью в п.7 определить температуры начала (tнр) и конца (tкр) рекристаллизации меди, деформированной на 10, 25 и 50%;

9) построить кривые изменения tнр и tкр в зависимости от степени деформации;

10) изучить и зарисовать микроструктуры исходного (деформированного) и отожженных образцов (при одной степени деформации).

5 Методические указания по выполнению отдельных видов работ.

5.1 Термическая обработка

1) Образцы под отжиг загружаются в печи, предварительно нагретые на заданные температуры, и удерживаются в автоматическом режиме;

2) продолжительность выдержки образцов по достижении заданной температуры отжига по потенциометру- 20 мин.;

3) выгрузка образцов из печи производится студентами щипцами;

5.2. Подготовка поверхности шлифов для замера твердости

1) При шлифовке на абразивных кругах следует применять интенсивное охлаждение во избежание перегрева, для чего образцы необходимо периодически охлаждать в воде;

2) плоскость под замер твердости должна быть выполнена по нормали к образующей образца.

5.3 Замер твердости.

1) Нагрузка 250 кг, диаметр шарика 5 мм, выдержка под нагрузкой 10с (время выдержки в приборах автоматически);

2) шарик перед испытанием должен быть вытерт насухо;

3) образец помещается на стол твердомера, и вращением маховика испытываемая поверхность поджимается к шарику без усилия. Испытываемая поверхность должна быть перпендикулярна к оси шпинделя;

4) центр отпечатка должен находиться, от края образца на расстоянии не менее диаметра, а от центра соседнего отпечатка – на расстоянии не менее двух диаметров отпечатка;

5) нажимается кнопка, включается электромотор. По окончании испытания пресс автоматически выключается;

6) вращением маховика стол опускается, образец снимается;

70 с помощью лупы измеряется диаметр отпечатка. Используя переводные таблицы, определяют числа твердости.

6 Указания по технике безопасности

6.1 При загрузке образов в электропечь и выдаче их для охлаждения необходимо предварительно выключить потенциометр.

6.2 При загрузке и выдаче образцов из печи необходимо пользоваться рабочими рукавицами и щипцами,

6.3 При работе на наждачных станках следует:

1) одевать очки;

2) образец держать крепко, к наждачному кругу прижимать без большого усилия;

3) в случае возникших неисправностей немедленно нажать красную кнопку на коробке выключателя и обратиться к мастеру.

7. План отчета

Письменный отчет по лабораторной работе должен включать:

1) наименование и цель работы;

2) краткое описание изменения твердости и структуры в зависимости от степени деформации и температуры рекристаллизации;

3) описание методики и порядка выполнения работы;

4) опытные данные (таблицу, графики, микроструктуры);

5) по результатам работы сделать выводы о влияние пластической деформации и последующего нагрева на структуру и твердость меди. Сопоставить температуру начала рекристаллизации с температурой плавления меди и дать анализ полученных результатов.

8. Перечень контрольных вопросов

1. Объяснить механизм пластической деформации кристаллического тела.

2. Как влияет степень деформации на упрочнения металла?

3. Какова плотность дислокаций в наклепанном металле?

4.Как определяется плотность дислокаций при наклепе?

5. Какие процессы происходят в наклепанном металле при нагреве?

6. Как определить температуру рекристаллизации металла?

ЛАБОРАТОРНАЯ РАБОТА

ТЕРМИЧЕСКАЯ ОБРАБОТКА ДЮРАЛЮМИНА

1 Цель работы

1.1 Провести термическую обработку термически упрочняемого сплава Д16.

1.2 Изучить влияние температуры и времени искусственного старения на твердость закаленного дюралюмина Д16.

2 Теоретическая часть

Алюминиевые сплавы в зависимости от технологии изготовления из них полуфабрикатов и деталей можно разделить на три группы:

1) деформируемые, предназначенные для получения полуфабрикатов обработкой давлением;

2) литейные, предназначенные дляфасонного литья;

3) спеченные, получаемые методом порошковой металлургии.

Деформируемые алюминиевые сплавы являются основными конструкционными материалами, широко применяющимися в авиа- и автостроении и. в других областях машиностроения. В последние годы эти сплавы получили также большое применение в гражданском строительстве, для бытовых целей и т.д.

Состав некоторых важнейших промышленных деформируемых алюминиевых сплавов приведен в табл.2.1.

Алюминиевые деформируемые сплавы по их способности упрочняться термической обработкой делятся на две группы: сплавы, не упрочняемые термической обработкой, и сплавы, упрочняемые термической обработкой.

К первой группе относятся: технический алюминий, сплавы системы Al-Мn (АМц) и системы Al-Мg (АМг), продукция из которых в основном поставляется в отожженном состоянии или после некоторого упрочнения путем холодной деформации.

Ко второй группе принадлежит большое количество сплавов, которые значительно упрочняются в результате термической обработки (закалка и старение) и в таком состоянии обычно и применяются в конструкциях.

Закалка заключается в фиксации максимально пересыщенных растворов легирующих компонентов в алюминиевой матрице. Сущность процесса состоит в нагреве сплава до температур достаточных для растворения низкотемпературных фаз, выдержке при этих температурах и охлаждении со скоростями,обеспечивающими отсутствие процесса распада. Температуру нагрева под закалку выбирают в зависимости от природы сплава. Так как растворение низкотемпературных фаз - процесс диффузионный, то температура закалки должна быть по возможности высокой.

Оптимальный интервал температур нагрева под закалку показан на рис.2.1.

Старение - это термическая обработка, при которой в сплаве, подвергнутом закалке без полиморфного превращения, главным процессом является распад пересыщенного твердого раствора. Старение применяют для повышения прочностных характеристик алюминиевых сплавов. Старение при комнатной температуре называется, естественным, а при повышенных температурах – искусственным. Изменение структуры и свойств определяются разными механизмами распада в зависимости от температуры и времени старения. При низких температурах или коротких временах выдержки упрочнение связано с образованием зон Гинье-Престона (ГП). Этот вид старения, являющийся основным для сплавов типа дюралюмина, называют зонным старением. С увеличением температуры старения или времени выдержки может проявиться другой механизм уточнения, когда оно достигается вследствие выделения из твердого раствора метастабильных фаз, которые имеют с матрицей когерентные или полукогерентные границы. Такое старение, протекающее обычно при повышенных температурах, называют фазовым старением. Дальнейшее увеличение времени старения приводит к тому, что образуются выделения стабильных фаз, имеющие с матрицей некогерентные границы. Коагуляция этих фаз приводит к разупрочнению сплава, и соответствующий вид старения называют коагуляционным старением. Схема изменения свойств алюминиевых сплавов в зависимости от времени и температуры старения представлена на рис.2.2.

|  |

| Рис.2.1. Схема к выбору температур нагрева под закалку Тз алюминиевых сплавов. | Рис.2.2 Схема изменения механических свойств алюминиевых сплавов в зависимости от продолжительности старения при различных температурах (t3>t2>t1). 1 – зонное, 2 – фазовое, 3 – коагуляционное. |

Основой сплавов типа дюралюминий является тройная система Al-Mg-Cu. Небольшие добавки марганца вводят в основном для повышения коррозионной стойкости сплавов, а также длянейтрализации вредного влияния железа. Марганец, как и в других алюминиевых сплавах, способствует некоторому упрочнению дюралюминия. Железо и кремний являются обычными примесями, сопутствующими алюминию.

Микроструктура дюралюминия как многокомпонентного сплава характеризуется сложным фазовым составом. Но, учитывая, что примеси железа, кремния, а также марганца входят в твердый раствор или находятся в связанном состоянии в форме химических соединений AlMg2Mn, AlFeSiMn или AlFeCuSi и существенно не влияют на ход превращений в сплавах, структуру этих сплавов можно описать, руководствуясь тройной диаграммой состояния системы.

Наиболее распространенными из данной группы сплавов является дюралюминий Д16.

В структуре этого сплава помимо соединения CuAl2 (фаза Θ) присутствует фаза S (Al2CuMg). Кроме того, в небольших количествах всегда присутствуют марганцовистая фаза, железистые составляющие и включения двойной и тройной эвтектик.

При деформации и последующем отжиге сплав принимает гетерогенную структуру вследствие распада твердого раствора и выделения из него упрочняющих фаз.

При деформации и последующем отжиге сплав принимает гетерогенную структуру вследствие распада твердого раствора и выделения из него упрочняющих фаз.

Рис.2.3 Диаграмма состояния системы Al-Cu

Таблица 2.1 – Свойства и области применения промышленных деформируемых алюминиевых сплавов

| Гр. | Наименование сплава в промышленности | Система | Марка сплава | Свойства сплава | Назначение сплава | |||

| σв, МПа | σ0,2, МПа | δ, % | НВ, МПа | |||||

| Технический алюминий | - | АД | Листы, плиты, трубы, прутки, профили | |||||

| Алюминий-марганцовистые сплавы | Al-Mn | АМц | Листы, плиты, трубы, прутки, профили, проволока и заклепки | |||||

| Магналии | Al-Mg | АМг2 АМг6 | Листы, плиты, трубы, прутки, проволока Листы, плиты, профили, поковки | |||||

| Дюралюмины | Al-Cu-Mg | Д1 Д16 | - | Листы, плиты, трубы, прутки, профили Листы для работы при повышенных температурах, заклепки для конструкций | ||||

| Авили | Al-Mg-Si | АВ АД35 | - | Листы, трубы, профили, штамповки Для коррозионностойких деталей и изделий | ||||

| Ковочные сплавы | Al-Mg-Si-Cu | АК6 | Прутки, поковки, штамповки | |||||

| Жаропрочные сплавы специального назначения | Al-Cu-Mg-Si-Ni-Fe Al-Cu-Mn | АК4 Д20 | Прутки, поковки, штамповки Прессованные изделия, поковки, листы, для изделий, работающих при 250-3500С | |||||

| Высокопрочные сплавы | Al-Mg-Zn Al-Cu-Mn-Cd-Zn | В95 ВАД23 | - | Листы, профили, поковки, штамповки Листы, профили, штамповки, заклепки | ||||

| Спеченные порошки | Al-Al2O3 | САП1 | - | Листы, штамповки |

Дюралюминий приобретает высокие механические свойства и повышенную коррозионную стойкость в результате термической обработки, состоящей из закалки и последующего старения. Процессы превращений при термической обработке дюралюмина можно приближенно рассматривать по диаграмме состояния Al-Cu (рис. 2.3), поскольку медь является основным легирующим элементом сплава.

Закалка заключается в нагреве сплавов до температуры, при которой избыточные интерметаллидные фазы полностью или большей частью растворяются в алюминии, выдержки при этой температуре и быстром охлаждении в воде до комнатной температуры для получения пересыщенного твердого раствора.

Для выбора температуры закалки можно в первом приближении воспользоваться диаграммой состояния Al-Cu, часть которой представлена на рис. 6.

Состав дюралюмина, содержащего четыре процента меди, выражается на этой диаграмме вертикально авс.

При обычной температуре (точка "С") отожженный или литой дюралюмин имеет строение твердого раствора и структурно свободных включений CuAl2, Mg2Si, Al2CuMg и др., расположенных преимущественно по границам зерен. По мере нагревания эти включения начинают постепенно растворяться, так как с повышением температуры растворимость их увеличивается согласно ходу кривой предельной растворимости.

Рис.2.4 Выбор температуры закалки при термообработке дюралюминия.

Полное растворение должно произойти в точке «в». Таким образом, температура закалки с учетом случайных факторов определяется точкой «а» расположенной несколько выше точки предельной растворимости.

Недогрев до этой температуры связан с сохранением структуры не растворившихся металлических соединений, упрочняющие компоненты будут в этом случае не полностью использованы и конечная прочность окажется ниже. Вместе с тем сохранение неравновесных включений приведет к понижению вязкости сплава.

Перегрев выше точки «а» является еще более опасным, так как он сопровождается ростом зерен твердого раствора с образованием хрупкой, крупнозернистой структуры. При еще большем нагреве возможно расплавление легкоплавких составляющих и полное разрушение деталей.

После закалки сплавы имеют сравнительно более невысокую прочность и высокую пластичность.

Высокие механические свойства дюралюминий приобретает в результате старения.

Старением называется процесс изменения строения и свойств закаленных сплавов, происходящий самопроизвольно при обыкновенной или повышенной температурах.

Старение состоит в подготовке к распаду или в распаде пересыщенных твердых растворов, получаемых после закалки, такие растворы сильно пересыщены медью, магнием и кремнием и поэтому являются термодинамически неустойчивыми.

Установлено, что полному распаду твердого раствора и выделению из него структурно-свободных металлических соединений предшествует подготовительный период, в течение которого в сплаве происходят некоторые превращения, обнаруживаемые рентгеноструктурным анализом и неуловимые при металлографическом исследовании из-за мелких размеров, возникающих при этом промежуточных образований.

При естественном (или низкотемпературном искусственном) старении не наблюдается распад твердого раствора с выделением избыточной фазы; при этом атомы меди перемещаются только внутри кристаллической решетки α-твердого раствора на весьма малые расстояния и собираются по отдельным кристаллографическим плоскостям вдвумерные пластинчатые образования (рис.2.5а) или диски, которые принято называть зонами ГИНЬЕ-ПРЕСТОНА (ГП-1). Эти зоны ГП-1 протяженностью в несколько десятков ангстрем (30-60) и толщиной 5-10 Å распределены более или менее равномерно в пределах каждого кристалла.

Рис.2.5 Схема выделения избыточных фаз из твердого раствора при старении: а – зоны ГП1; б – зоны ГП2; в – Θ/ - фаза; г – Θ фаза (CuAl2)

Зоны ГП-1 продолжают быть еще тесно (когерентно) связанными с основным твердым раствором и в прилегающих областях вызывают сильное искажение его кристаллической решетки. Это искажение решетки является основной причиной упрочнения дюралюмина при его старении.

Процесс естественного старения состоит только в образовании зон ГП-1. Скорость возникновения этих зон постепенно уменьшается и по истечении 5-7 суток старение практически заканчивается, причем сплав приобретает максимальную прочность, остающуюся в дальнейшем постоянной.

Следует добавить, что в самом начале процесса старения наблюдается некоторый "инкубационный период", в течение которого еще нет заметного превращения и повышения прочности. Этот период имеет большое практическое значение, так как сплав сохраняет в это время высокую пластичность и низкую твердость, что позволяет легко осуществлять различные технологические операции, связанные с холодной обработкой давлением (правка, клепка и т.д.). Но уже довольно быстро (от 20 мин до 3 час для различных марок дюралюмина) пластичность падает, и холодная обработка становится затрудненной.

Прочность растет наиболее интенсивно и течение последующих 5-15 час. Общий вид кривой естественного старения показан вместе с другими кривыми на рис 2.6.

Рис.2.6 Изменение прочности дюралюминия при различных температурах старения.

Превращения, происходящие при искусственном старении, несколько сложнее. Вследствие более высокой температуры, при которой ускоряется диффузия меди, превращения происходят быстрее, кроме того, они не останавливаются на образовании зон Гинье-Престона, а идут дальше, вплоть до формирования структурно свободных частиц CuAl2. Процесс искусственного старения протекает в несколько стадий. Первая стадия как и в случае естественного старения, состоит в образовании зон ГП-2, но большей величины (толщина 10-40 Å и диаметр 200-300 Å) с упорядоченной структурой, отличной от α -твердого раствора.

Увеличение выдержки приводит к образованию в местах, где располагались зоны ГП-2, дисперсных (тонкопластинчатых) частиц промежуточной Θ/ - фазы, не отличающейся по химическому составу от стабильной фазы Θ (CuAl2), но имеющей отличную кристаллическую решетку; Θ/ -фаза когерентно связана с твердым раствором. Повышение температуры до 200-250°С приводит к коагуляции метастабильной фазы и к образованию стабильной Θ - фазы.

Концентрация элементов в твердом растворе при этом уменьшается, его решетка претерпевает значительно меньшее искажение, и поэтому происходит разупрочнение сплава.

Таким образом, при естественном старении образуются лишь зоны ГП-1. При искусственном старении последовательность структурных изменений можно представить в виде следующей схемы: ГП-1 → ГП-2 → Θ/ → Θ (CuAl2).

Смещение максимума кривых влево с увеличением температуры старения (рис.2.6) объясняется ускорением процессов диффузии при нагревании. Снижение максимума при повышении температуры старения связано с преждевременным образованием Θ - фазы, возникающей раньше, чем заканчивается образование зон ГП и Θ/ - фазы. Отчасти также снижениемаксимума происходит в связи с перемещением металлических соединений к границам зерен и образованием малопрочной сетчатой структуры.

Таким образом, при искусственном старении прочность дюралюмина сначала возрастает, а затем начинает падать, следовательно, для достижения максимальной прочности необходимо ограничивать время старения, выбирая его в зависимости от температуры обработки.

Изложенная теория старения рассмотрена применительно к алюминиевым сплавам, содержащим только медь. Присутствующие в дюралюминии магний, железо, кремний и марганец вносят некоторое усложнение в процесс старения, хотя принципиальная сущность его не меняется.

1. Провести закалку образцов дюралюмина Д16 по режиму: температура закалки 5000С; время выдержки 1 час; охлаждение в воде.

2.Определить твердость образцов после закалки и данные занести в таблицу.

| Номер образца | Твердость после закалки | Температура старения, 0С | Время старения, мин | Твердость после старения |

3. Провести искусственное старение образцов после закалки по режимам, представление в таблице.

4. Замерить твердость образцов после старения и результаты занести в таблицу.

5. По данным таблицы построить графики старения в координатах «твердость-время» для температур 150, 175 и 200°С.

6. Изучить микроструктуры сплава Д16 после закалки и после искусственного старения.

4 План отчета

Письменный отчет по лабораторной работе должен включать:

1. Наименование и цель работы.

2. Описание процессов, протекающих при закалке и старении.

3. Диаграмму состояния системы.

4. Описание классификации сплавов.

5. Химический составсплава Д16.

6. График зависимости твердости от времени выдержки при заданных температурах. Объяснить ход изменения кривых.

7. Микроструктуры сплава Д16 после закалки и искусственного старения.

5. Перечень контрольных вопросов

1. Классификация алюминиевых сплавов по технологии изготовления деталей и термообработке.

2. Диаграмма состояния системы

3. Выбор температуры закалки.

4 Механизм закалки и старения алюминиевых сплавов.

5. Влияние времени и температуры старения на свойства закаленного дюралюмина.

6. Виды старения и их различие.

7. Инкубационный период и его практическое значение.

Литература

1. Металловедение и термическая обработка цветных металлов и сплавов. /Колачев Б.А., Ливанов В.А., Елагин В.И. – М.: Металлургия, 1981. 416 с.

Виктор Георгиевич Шморгун

Технология получения металлических КМ

Методические указания к лабораторным работам

Темплан 2011г. Поз. №

Лицензия ИД № 04790 от 18.05.2001 г.

Подписано в печать Формат 60х84 1/16. Бумага газетная Гарнитура Times. Печать офсетная. Усл.печ.л. 1,21.

Тираж 100 экз. Заказ

Волгоградский государственный технический университет

400131 Волгоград, пр. Ленина 28.

РПК “Политехник”

Волгоградского государственного технического университета. 400131, Волгоград, ул. Советская, 35.

2015-10-22

2015-10-22 903

903