Модернізація, або капітальний ремонт – це основний, найбільш трудомісткий вид ремонту колії, який на мережі залізниць України виконується колійною машинною станцією (КМС) поточним способом із використанням комплексу важких колійних машин. КМС – підприємство, що виконує капітальні колійні роботи.

Виконання капітального ремонту поділяється на три етапи: підготовчий, основний і опоряджувальний.

Підготовчі роботи виконують на виробничій базі КМС і на перегоні. Вони включають визначення місця й обсягу робіт, збирання ланок рейко-шпальної решітки, переїзд колійних машин на найближчу до місця робіт станцію, підготовку колії до її ремонту.

Основні роботи включають: заміну рейко-шпальної решітки, очищення щебеневого шару з досипанням нового щебеню,або заміну баласту, постановку колії на вісь та рихтування колії, виправку колії в поздовжньому й поперечному профілі, ущільнення баластного шару і його попереднє опорядження.

При виконанні опоряджувальних робіт колію приводять у стан, який повністю відповідає технічним нормам. Для цього виконується остаточна виправка та рихтування колії, опорядження баластної призми, ремонт переїздів.

Основні роботи, які є головним етапом ремонту, виконуються в «вікно». «Вікном» називається перерва в русі графікових поїздів на перегоні або на окремій колії, для проведення ремонтних або будівельних робіт.

В організації ремонту колії визначення часу«вікна» – одне з найважливіших питань, яке вирішується спільно працівниками служб колії й перевезень. Тривалість «вікна» залежить від багатьох умов, у тому числі від типу верхньої будови колії, задіяних колійних машин, обсягу модернізації або капітального ремонту на даній ділянці, інтенсивності руху поїздів на ділянці, а також від економічних факторів.

Розрізняють необхідну й можливу тривалість «вікна».

Необхідна тривалість «вікна»  забезпечує виконання річного плану ремонту колії при укладанні заданої конструкції верхньої будови, застосуванні комплексу важких колійних машин в умовах роботи колійної машинної станції.

забезпечує виконання річного плану ремонту колії при укладанні заданої конструкції верхньої будови, застосуванні комплексу важких колійних машин в умовах роботи колійної машинної станції.

Можлива тривалість «вікна»  повинна забезпечити пропуск по ділянці колії поїздів, закладених у графік руху.

повинна забезпечити пропуск по ділянці колії поїздів, закладених у графік руху.

4.2 Визначення необхідної тривалості «вікна»

Модернізація або капітальний ремонт, як правило, організовується по типовому технологічному процесу, що встановлює послідовність виконання окремих робіт за часом, темп цих операцій, набір колійних машин і механізмів, потрібну кількість монтерів колії та інші показники.

В курсовому проекті передбачено визначити необхідне «вікно» для капітального ремонту колії з очищенням щебеневого баласту із укладанням рейко-шпальної решітки, конструкція якої обрана при виконанні першого розділу.

Для виконання основних технологічних операцій використовуються важкі колійні машини.

Для очищення щебеню на перегонах застосовуються щебенеочисні машини на рейковому ходу ЩОМ-4, RМ-80. Ці машини, пересуваючись по рейках, піднімають електромагнітами колійну решітку до 35…60 см та за допомогою підрізного ножа й рухомої сітчастої стрічки очищують баласт.

Розбирання і укладання колії на дерев'яних шпалах виконується укладальним краном УК-25/9, а колії на залізобетонних шпалах – краном УК-25/18. Крім крану до складу колієрозбирального і колієукладального поїздувходять моторні платформи і несамохідні платформи, які обладнані роликами для пересування ланок.

Підвезення нового баласту до місця робіт, вивантаження і його дозування виконується за допомогою хопер-дозаторів типу ЦНИИ-ДВЗ.

Суцільне виправлення колії за рівнем та у плані, ущільнення баласту і опорядження баластної призми здійснюють машинами ВПО-3000 та машинами типу ВПР.

Для усунення нерівностей рейкових ниток за напрямком в плані застосовується рихтувальна машина Р-2000 або машини ВПР-1200, ВПР-09, ЭЛБР і ВПОР з додатковими рихтувальними пристроями.

Для стабілізації колії застосовується динамічний стабілізатор колії DGS.

Якщо здійснюється капітальний ремонт колії із заміною баласту, наприклад, гравійного на щебеневий, то застосовуються електробаластери (ЭЛБ-3). Основне призначення ЭЛБ-3 – дозування баласту й піднімання колійної решітки на новий баласт.

В сучасних умовах експлуатації на лініях з масовим перевезенням сипучих вантажів баласт засмічується, зпресовується, що ускладнює підняття рейко-шпальної решітки, тому при очищенні дуже забрудненого баласту за допомогою машин типу ЩОМ спочатку рухається машина з електромагнітним підйомником (наприклад ЭЛБ-3 або ВПО-3000), яка вириває рейко-шпальну решітку з верхнього затверділого шару баласту.

Для остаточного опорядження колії використовується виправочно-підбивочно-рихтувальна машина циклічної дії ВПР-1200 або ВПР-09.

Деякі операції виконуються вручну бригадами монтерів колії із використанням колійних інструментів і механізмів. До них відносяться:

– розбирання і збирання стикових скріплень (розболчування і зболчування, постановка стикових накладок) за допомогою електрогайкових ключів;

– грубе виправлення колії у профілі за допомогою електрошпалопідбійок і часткове рихтування колії з допомогою гідравлічних домкратів;

– підбиття шпал електрошпалопідбійками.

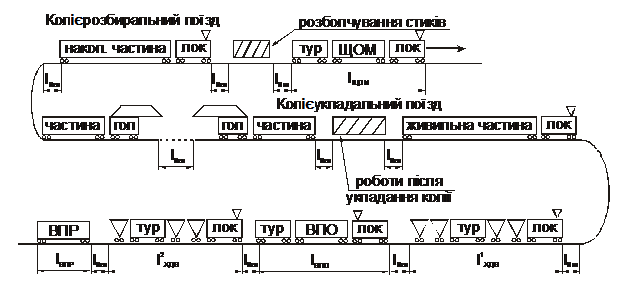

Послідовність розташування колійних машин і бригад монтерів колії при ремонті ланкової колії із застосуванням ЩОМ показана на рис 4.1.

Рис. 4.1. Ланцюжок машин для виконання капітального ремонту колії

Темп виконання окремих операцій, а отже й швидкість руху колійних машин у робочому положенні не завжди однаковий. Та робота, яка виконується найповільніше називається ведучою і по ній визначається темп всієї роботи в «вікно». Найчастіше ведучою машиною є колієукладач, тому що операція укладання колії є найповільнішою в усьому комплексі робіт.

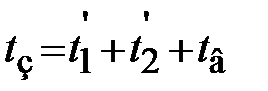

Необхідний час «вікна» складається з трьох періодів:

, (4.1)

, (4.1)

де  – час розгортання робіт (час від початку вікна до початку роботи ведучої машини, тобто колієукладального крану);

– час розгортання робіт (час від початку вікна до початку роботи ведучої машини, тобто колієукладального крану);

– час роботи ведучої машини. В технологічному процесі це є час роботи колієукладача;

– час роботи ведучої машини. В технологічному процесі це є час роботи колієукладача;

– час згортання робіт (це час, необхідний для закінчення робоіт після укладання всіх ланок колійної решітки і приведення колії на ділянці ремонту в стан, який дозволяє рух поїздів).

– час згортання робіт (це час, необхідний для закінчення робоіт після укладання всіх ланок колійної решітки і приведення колії на ділянці ремонту в стан, який дозволяє рух поїздів).

Час розгортання робіт складається з відрізків часу, необхідних на: оформлення закриття перегону; пробіг колійних машин до місця роботи; зняття напруги з контактної мережі (на електрифікованих ділянках); зарядку щебенеочисної машини, та початок роботи цієї машини; часу роботи бригад монтерів колії по розболчуванню стиків для вступу в роботу колієрозбирального крану; часу розбирання колії та планування баластового шару. При очищенні щебеню машинами типу ЩОМ час розгортання робіт складає, як правило,  хв.

хв.

Час роботи колієукладача:

, (4.2)

, (4.2)

де  – довжина фронту робіт у «вікно», м;

– довжина фронту робіт у «вікно», м;

– довжина ланок колійної решітки, що укладають, м. Як правило

– довжина ланок колійної решітки, що укладають, м. Як правило  м;

м;

– темп укладання (час укладання однієї ланки),

– темп укладання (час укладання однієї ланки),  =1,9 хв/ланку;

=1,9 хв/ланку;

– коефіцієнт, що враховує перерви в роботі КМС, витрати часу на пропуск поїздів по сусідній колії, [1]. Коефіцієнт

– коефіцієнт, що враховує перерви в роботі КМС, витрати часу на пропуск поїздів по сусідній колії, [1]. Коефіцієнт  можна прийняти 1,25 в даному курсовому проекті.

можна прийняти 1,25 в даному курсовому проекті.

Наприклад, при  =1600 м,

=1600 м,  =25 м,

=25 м,

хв.

хв.

Довжина фронту робіт у «вікно» встановлюється по заданійрічний програмі роботи КМС, довжині ділянки капітального ремонту  (км) і кількості можливих днів роботи КМС у рік –

(км) і кількості можливих днів роботи КМС у рік –  .

.

Щоденна продуктивність KMC:

, (4.3)

, (4.3)

де  – резерв часу на випадок ненадання «вікон» через погодні умови або відсутність матеріалів для ремонту, Δ N =(0,1...0,12) N.

– резерв часу на випадок ненадання «вікон» через погодні умови або відсутність матеріалів для ремонту, Δ N =(0,1...0,12) N.

Щодня «вікна» надаватися не можуть, як за умовами руху поїздів, так і підготовки KMC до основних робіт. Як правило «вікна» надаються один раз удва-три дні. Тоді фронт робіт у «вікно»:

де  – періодичність надання «вікон».приймається від 2...5днів.

– періодичність надання «вікон».приймається від 2...5днів.

Величину d слід приймати таку, щоб  не перевищувало 2500м і не було б меншим 1000м.

не перевищувало 2500м і не було б меншим 1000м.

Відношення  округляється до довжини ланки в більшу сторону кратну 25 м.

округляється до довжини ланки в більшу сторону кратну 25 м.

Період згортання  містить у собі час на виконання робіт решти задіяних у комплексі машин які виконують роботу після укладання колієукладачем останньої ланки новоїколійної решітки.

містить у собі час на виконання робіт решти задіяних у комплексі машин які виконують роботу після укладання колієукладачем останньої ланки новоїколійної решітки.

Слід мати на увазі, що час на заготівлю і укладання рейкових рубок на ділянці відводу складає  хв, а час на відкриття перегону –

хв, а час на відкриття перегону –  хв.

хв.

Відвід – це ділянка колії, на якій виконують роботи, із стикуванням нової колійної решітки зі старою. Тоді час згортання робіт дорівнює:

. (4.4)

. (4.4)

Час  на роботу машин по виправці колії в період згортання робіт складає:

на роботу машин по виправці колії в період згортання робіт складає:

, (4.5)

, (4.5)

де  – довжина ділянки виправки, м;

– довжина ділянки виправки, м;

– темп виправки, приймають

– темп виправки, приймають  хв/м;

хв/м;

– наведений раніше коефіцієнт, що враховує додаткові витрати часу.

– наведений раніше коефіцієнт, що враховує додаткові витрати часу.

Довжина  знаходиться по сумі довжин укладального поїзда, хопер-дозаторних поїздів, виправочного і рихтувального поїздів і інтервалів між ними та між частинами колієукладального поїзда (150 м) (рис. 4.1):

знаходиться по сумі довжин укладального поїзда, хопер-дозаторних поїздів, виправочного і рихтувального поїздів і інтервалів між ними та між частинами колієукладального поїзда (150 м) (рис. 4.1):

, (4.6)

, (4.6)

де  – довжина інтервалів між поїздами.

– довжина інтервалів між поїздами.

Довжина укладального поїзду  :

:

, (4.7)

, (4.7)

де  – довжина локомотива;

– довжина локомотива;

– довжина укладального крану УК-25/9 або УК-25/18;

– довжина укладального крану УК-25/9 або УК-25/18;

– довжина платформи для ланок колійної решітки;

– довжина платформи для ланок колійної решітки;

– довжина моторної платформи;

– довжина моторної платформи;

– довжина пасажирського (турного) вагона;

– довжина пасажирського (турного) вагона;

– число платформ для ланок нової решітки.

– число платформ для ланок нової решітки.

Довжини всіх екіпажів приведені в табл 4.1.

Таблиця 4.1

Довжина різних екіпажів, що використовуються

при капітальному ремонті колії

| Назва екіпажу | Довжина, м |

| Тепловоз ТЕ-2 | 23,9 |

| Тепловоз ТЕ-3 | 21,7 |

| Тепловоз ТЕ-10 | 18,5 |

| Елекртобаластер ЭЛБ-3 | 50,5 |

| Укладальний кран УК-25/9-18 | 43,9 |

| Машина ВПО-3000 | 27,7 |

| Машина ЩОМ-4 | 50,5 |

| Машина Р-2000 | 26,9 |

| Платформа чотиривісна для ланок колії | 14,6 |

| Хопер-дозатор ЦНИИ-ДВЗ | 10,9 |

| ВПР-1200 | |

| Закінчення таблиці 4.1 | |

| ВПР-02 | |

| DGS | 36,4 |

| Турний вагон |

На платформах ланки укладаються ярусами в пакети. Кількість ланок в пакеті  встановлюються за умовами габариту і вантажопідйомності платформ (табл. 4.2).

встановлюються за умовами габариту і вантажопідйомності платформ (табл. 4.2).

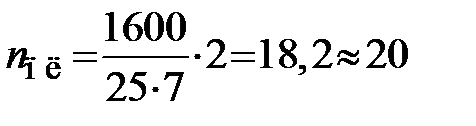

Необхідна кількість платформ, завантажених пакетами нових ланок на довжині  для їх вкладання, дорівнює:

для їх вкладання, дорівнює:

. (4.8)

. (4.8)

Коефіцієнт  – при ланках довжиною 12,5 м, і

– при ланках довжиною 12,5 м, і  – при ланках довжиною 25 м, тому що довжина платформи 14,6 м, а 25-метрова ланка укладається на дві платформи.

– при ланках довжиною 25 м, тому що довжина платформи 14,6 м, а 25-метрова ланка укладається на дві платформи.

Таблиця 4.2

Кількість ланок, укладених до одного пакета на платформах

колієукладача,

| Вид шпал | Тип рейок | Вид тяги на ділянці, що ремонтується |  |

| Дерев’яні | Р50 | тепловозна | |

| Р65 | тепловозна | ||

| Р50 | електрична | ||

| Р65 | електрична | ||

| Залізобетонні | Р50 | не має значення | |

| Р65 | не має значення |

Приклад: для  м,

м,  м, рейках Р65, дерев'яних шпалах,

м, рейках Р65, дерев'яних шпалах,  . На дільниці, що ремонтується – тепловозна тяга.Тоді:

. На дільниці, що ремонтується – тепловозна тяга.Тоді:

платформ;

платформ;

Отриманий результат округлюється до цілого парного числа у більшу сторону, оскільки ланка довжиною 25 м укладається на дві платформи.

Довжина хопер-дозаторного поїзда:

, (4.9)

, (4.9)

де:  – обсяг баласту, що вивантажується з хопер-дозаторів за нормою на довжині 1 км;

– обсяг баласту, що вивантажується з хопер-дозаторів за нормою на довжині 1 км;

;

;  – обсяг вивантаження баласту на довжині

– обсяг вивантаження баласту на довжині  колії;

колії;

– об’єм баласту одного хопер-дозаторного вагона. При навантаженні хопер-дозатора без «шапки»

– об’єм баласту одного хопер-дозаторного вагона. При навантаженні хопер-дозатора без «шапки»  м3, а з «шапкою» –

м3, а з «шапкою» –  м3. Відношення

м3. Відношення  являє собою кількість хопер-дозаторів і повинне бути округлене в більшу сторону до цілого числа.

являє собою кількість хопер-дозаторів і повинне бути округлене в більшу сторону до цілого числа.

Довжина поїзда із машиною ВПО-3000:

. (4.10)

. (4.10)

Довжина рихтувального поїзда:

1) Із застосуванням самохідної машини Р-2000

. (4.11)

. (4.11)

2) Із застосуванням електробаластера ЭЛБ, обладнаного рихтувальним пристроєм

. (4.12)

. (4.12)

Застосовується також малий хопер-дозаторний поїзд. Цей хопер-дозаторний поїзд містить 3...4 хопер-дозаторних вагони для досипки щебеню на торці шпал

. (4.13)

. (4.13)

Крім того вибірково підбиває та рихтує колію самохідна машина ВПР-1200, яка має довжину  .

.

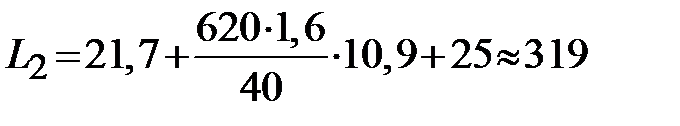

Для схеми, показаної на рис. 4.1 із застосуванням тепловозів ТЭ3 при укладанні ланок з рейками Р65 довжиною 25 м, знайдемо довжини всіх господарських поїздів і тривалість «вікна»:

;

;

м;

м;

м;

м;

м;

м;

L6 = 26 м;

L В= 412+319+75+90+26+150+125=1197 м,

де 150 м – довжина ділянки колії на якій виконується зболчування стиків та рихтування колії з постановкою на вісь, а 125 м – загальна довжина безпечних інтервалів між робочими поїздами;

tВ= 1197∙0,03∙1,25 ≈ 45хв.

хв.

хв.

Знайдемо необхідну тривалість «вікна»

хв., тобто 4 години 53 хв.

хв., тобто 4 години 53 хв.

2015-10-22

2015-10-22 2414

2414