Для наплавлення деталей під шаром флюсу випускають наплавлю вальні головки різноманітних конструкцій (А-580М, ПАУ-1,ОКС-1252М, ОКС-1031-Б та інші), які встановлюються на супорті пере обладнаного токарно-гвинторізного або спеціального верстату з частотою обертання шпинделя від 0,25 до 4 хв-1. Основні частини наплавлювальної головки – механізм подачи дроту з редуктором для зміни швидкості її подачи, бункер для флюсу з флусопроводом та спеціальним мундштуком для подачи дроту до місця наплавки.

Для отримання електричної дуги використовують звичайні зварювальні генератори та випрямлячи. Наплавлення ведуть на постійному струмі оберненої полярності (+ на електроді).

В ремонтній практиці найбільш широке використання знаходить флюс АН-348А, в склад якого входить (% по масі) SiO2 – 41,0…44,0; MnO – 34,0…38,0; CaO – до 6,5; MgO – 5,0…7,5; Al2O3 до 4,5; CaF2 – 4,0…5,5. При високій температурі зварювальної ванни відбувається відновлення окислів марганцю та кремнію, які місяця у флюсі. Утворений при цьому чистий марганець та кремній переходять до металу шва. При подальшому знижені температури марганець та кремній відновлюють залізо з розчиненої в металі закису заліза, а утворившися при цьому окиси марганцю та кремнію з’єднуються між собою, утворюючи силікат марганцю,

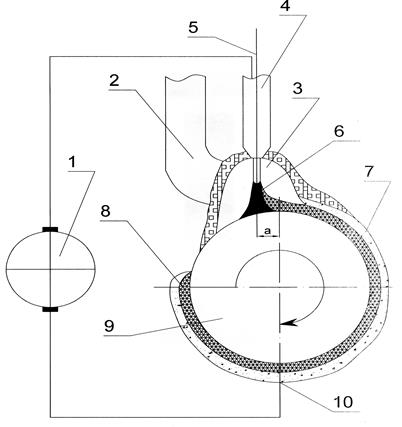

Рис.5. Схема наплавлення під шаром флюсу.

1- джерело струму; 2- флюсопровід; 3- оболонка з рідкого флюсу; 4- мундштук; 5- електродний дріт; 6- електрична дуга; 7- шлакова корка; 8- наплавлювальний шар; 9- деталь; 10- підвід струму до деталі; а- зміщення електроду з зениту.

який спливає на поверхню та переходить в шлак. При недостатньому вмісті кремнію у зварювальній ванні можливо вигорання вуглецю з утворенням окису вуглецю, що призводить до утворення пор у наплавленому шарі металу. Марганець зв’язує сіру в нерозчинне у рідкому металі з’єднання – сірнистий марганець, який спливає на поверхню і переходить у шлак. При високій температурі дуги фтористий кальцій розлагається з утворенням вільного фтору. Останній з’єднується з воднем, вилучаючи його з металу шва.

При наплавленні під шаром флюсу забезпечується висока та стабільна якість наплавленого шару. Це досягається за рахунок надійного захисту металу шва від навколишнього повітря, однорідності металу шва по хімічному складу, добре формування шва та постійність його розміру. Якість наплавлювального металу в значному ступіні залежить від глибини проплавлення основного металу. Глибокого проплавлення металу при наплавлювальних роботах не бажано, так як при цьому зменшується концентрація вуглецю та легуючих елементів у наплавленому шарі. Крім цього, при глибокому проплавленні збільшується деформація деталей та виникає ймовірність пропалювання тонкостінних деталей. Глибина проплавлювання в більшому ступеню залежить від струму, що і визначає вибір режиму наплавлення.

Таблиця 2

Режими наплавлення під шаром флюсу

| Діаметр деталі, мм. | Струм в амперах при діаметрі електродного дроту, мм. | Напруга, В. | Швидкість наплавки, м/г. | Швидкість подачи електродного дроту, м/г. | Зміщення електроду з зеніту, мм. | |

| 1,2...1,8 | 2...2,5 | |||||

| 50...60 | 100...120 | 120...150 | 25..28 | 20...24 | ||

| 65...75 | 140...150 | 180...220 | 25...28 | 18...28 | ||

| 80...100 | 170...180 | 230...300 | 28..30 | 16...30 | ||

| 150...200 | 230...250 | 300...350 | 30...32 | 16...30 | ||

| 250...300 | 270...300 | 350...380 | 30...32 | 16...30 |

Вибір струму, напруги та швидкості подачи наплавлювального дроту проводять з врахуванням:

- мінімального проплавлення металу деталі;

- максимальної необхідної товщини наплавки з врахуванням припуску на обробку;

- якісного формування наплавленого шару та відсутності дефектів після обробки до номінального розміру.

Наплавлення під флюсом використовують для відновлення деталей діаметром більше 40 мм, так як при менших діаметрах деталей погіршується утримання флюсу, можливий прогрів деталі наскрізь, що приведе до змінення структури металу.

Швидкість подачи електродного дроту визначають з виразу;

де  - коефіцієнт наплавки;

- коефіцієнт наплавки;

І- сила струму, А;

d- діаметр електродного дроту, м;

- щільність метала електродного дроту.

- щільність метала електродного дроту.

Продуктивність наплавки зазвичай оцінюється по кількості металу, наплавленого за період часу:

Коефіцієнт наплавки при зварюванні під флюсом складає 14...18  , а кількість наплавленого металу – від 2 до 15кг за годину.

, а кількість наплавленого металу – від 2 до 15кг за годину.

Величина зміщення з зениту визначається дослідним шляхом в залежності від діаметру деталі та режимів наплавлення.

Продольну подачу наплавлювальної головки приймають в відповідності з заданим кроком зміщення наплавлювальних валиків. На деталях великого діаметру (понад 80 мм) валики наплавляють з перекриттям на 1/3 їх ширини. На деталях малого діаметру та порожнистих деталях наплавлення проводять у декілька проходів з великим кроком.

Частота обертання деталі визначається в залежності від прийнятої швидкості наплавлення:

де Vн – задана швидкість наплавлення, м/г;

d- діаметр наплавлювальної деталі, мм;

n- частота обертання деталі, хвл-1.

2015-10-22

2015-10-22 990

990