Поверхностные свойства продуктов отражают взаимодействие их с твердыми телами и характеризуются такими характеристиками, как липкость (адгезия) и коэффициентом внешнего трения. Данные характеристики используются при выборе материала для изготовления рабочих органов машин, аппаратов.

Таблица 3.13

Значения липкости фарша и мяса

| Образцы | Напряжение предварительного контакта, рк .10-4, Н/м2 | Липкость, ро .10-4, Па при времени предварительного контакта, мин. | ||

| Фарш: свиных сарделек докторской колбасы Свинина вдоль волокон Фарш: свиных сарделек докторской колбасы | Фторопласт-4 0,33 0,33 0,33 Сталь 0,24 0,24 | 0,88 0,66 0,38 0,46 0,42 | 1,07 0,84 0,43 0,65 0,59 | 1,21 1,12 0,38 0,75 0,66 |

Значения липкости различных фаршей и мяса представлены в табл. 3.13.

Значения липкости фарша в зависимости от времени выдержки в посоле представлены в табл. 3.14. Таблица 3.14

Значения липкости фарша в зависимости от времени выдержки в посоле

| Фарш | Давление контактирования, рк .10-4, Н/м2 | Липкость, ро .10-4, Па | ||

| Без выдержки | Выдержка, ч | |||

| Говядина куттерованная: несоленая соленая Соленая с добавлением 40 % воды Свинина без воды соленая Свиные сосиски Любительская колбаса | 1,42 1,12 0,54 1,42 0,72 0,72 | 0,25 0,5 0,29 0,4 0,43 0,45 | - 0,57 0,31 0,45 - - | - 0,56 0,27 0,44 - - |

В настоящее время, внешнее трение мяса и мясопродуктов пока еще мало изучено.

Липкость и коэффициент внешнего трения зависят от условий измерения, материала пластин, площади контакта, длительности и напряжения пред-варительного контакта, толщины слоя продукта, кинетики приложения отрывающего или сдвигающего усилия.

Влияние технологических факторов на структурно-механи-ческие свойства пищевых материалов: температуры, влагосодержания, давления, степени измельчения, продолжительности измельчения

Структурно-механические свойства продуктов не являются постоянными «константами» и в процессах обработки могут существенно изменяться в зависимости от различных технологических факторов, например, температуры, влагосодержания, давления, степени измельчения, продолжительности измельчения и др. Рассмотрим возможность изменения структурно-механических свойств от различных технологических факторов на примере процесса приготовления фарша с последующим наполнением в колбасные оболочки, состоящего из посола, тонкого измельчения, перемешивания и шприцевания.

Особо следует отметить, что в изучение влияния технологических факторов на процесс фаршеобразования существенный вклад внес В.М. Косой, результаты экспериментальных исследований которого представлены в монографии «Совершенствование процесса производства вареных колбас» (1983 г.).

Влияние рН фарша. Изучение проводилось в интервале значений рН фарша от 3 до 10. Исследованиями установлено, что при значении рН фарша, равном около 5,0, он имеет наибольшую текучесть, т. е. вязкость и предельное напряжение сдвига имеют наименьшие значения. При изменении рН на единицу в сторону увеличения или уменьшения от данного значения, соответствующего минимуму вязкости, ее величины могут увеличиться до 4-5 раз.

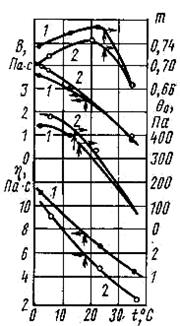

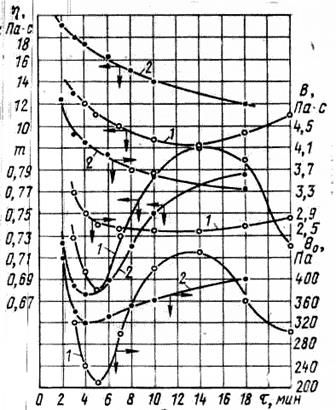

Влияние температуры. Исследования проводились в диапазоне температур от 2 до 35 ºС с помощью прибора РВ-8. В качестве объекта исследования выбрали фарши русских сосисок и докторской колбасы. Исследованиями

установлено, что повышение температуры фарша от 2 до 35 ºС ведет к снижению значений всех реологических характеристик, а именно: предельного напряжения сдвига, вязкости и эффективной вязкости при единичной скорости, за исключением темпа разрушения структуры. Изменение указанных характеристик от температуры представлены на рис. 3.1 а, в виде реограмм.

|

|

|

а б в

Рис. 3.1. Зависимость изменения структурно-механических свойств колбасных фаршей:

а - от температуры, б - от влажности, в - от продолжительности выдержки:

1 - фарш русских сосисок, 2 - фарш докторской колбасы.

Влияние влажности. Исследования проводили на фаршах при изменении относительной влажности W от 0,55 до о,8 кг на 1 кг общей массы сырого фарша. До необходимой влажности фарш доводили путем добавления воды при куттеровании, либо разбавлением его после куттерования при тщательном перемешивании. Исследованиями установлено, что повышение влажности фарша ведет к значительному снижению структурно-механических свойств - предельного напряжения сдвига, вязкости и эффективной вязкости при единичной скорости. Результаты исследований представлены на рис. 3.1 б.

Влияние продолжительности выдержки. С целью восстановления структуры, после механических воздействий колбасные изделия подвергают осадке, т. е. выдержке в течение определенного времени. Для определения влияния продолжительности осадки на структурно-механические свойства, предварительно нашприцованные колбасные батоны подвергали выдержке от 0 до 125 час. Результаты исследований представлены на рис. 3.1 в.

В первые 2-3 час выдержки фарша величины его сдвиговых характеристик практически неизменны. При выдержке 4-10 час (второй период) сдвиговые характеристики увеличиваются до максимума, Таким образом, время выдержки 4-6 час является критическим, когда заканчивается процесс самопроизвольного восстановления структуры. Дальнейшая выдержка вызывает уменьшение значений всех характеристик, т.е. ведет к ослаблению структуры фарша.

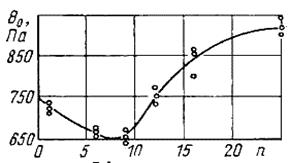

Влияние степени измельчения. Исследования проводили на говядине высшего сорта, путем многократного пропускания мяса (до 25 раз) через мясорубку с решеткой диаметром отверстий 3 мм. Результаты исследований представлены на рис. 3.2.

Рис. 3.2. Влияние степени измельчения п на величину предельного напряжения сдвига

Исследованиями установлено, что с увеличением степени (кратности) измельчения сырья предельное напряжение сдвига  существенно изменяется. При кратности измельчения п,равного 7-8, предельное напряжение сдвига уменьшаясь, достигает минимального значения, а при дальнейшем увеличении кратности измельчения ее величина постепенно увеличивается и к концу достигает величины, превышающей ее первоначальное значение.

существенно изменяется. При кратности измельчения п,равного 7-8, предельное напряжение сдвига уменьшаясь, достигает минимального значения, а при дальнейшем увеличении кратности измельчения ее величина постепенно увеличивается и к концу достигает величины, превышающей ее первоначальное значение.

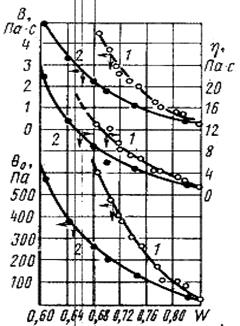

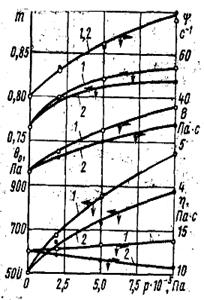

Влияние продолжительности измельчения. Одной из основных технологических операций при приготовлении колбасного фарша является его механическая обработка, т.е. продолжительность измельчения мяса. Продолжительность измельчения мяса определяет глубину технологической обработки и влияет на форму связи влаги, изменяя структурно-механические свойства.

Изучение влияния продолжительности измельчения на структурно-ме-ханические характеристики проводили путем непрерывного измельчения сырья на куттере в течение 25 мин. Результаты значений  ,

,  , В, m представлены в виде реограмм на рис. 3.3 в. Из реограмм видно, что измельчение сырья в течение первых 5 мин приводит к резкому снижению значений величин всех характеристик сырья, которые к 5 мин достигают наименьших значений. В дальнейшем

, В, m представлены в виде реограмм на рис. 3.3 в. Из реограмм видно, что измельчение сырья в течение первых 5 мин приводит к резкому снижению значений величин всех характеристик сырья, которые к 5 мин достигают наименьших значений. В дальнейшем  и m возрастают, и к 14 мин достигают максимальной величины. Значения величин В и

и m возрастают, и к 14 мин достигают максимальной величины. Значения величин В и  уменьшаются менее интенсивно и к 14 мин достигают наименьших значений. Дальнейшее измельчение сырья более 14 мин, приводит к снижению значений величин всех характеристик.

уменьшаются менее интенсивно и к 14 мин достигают наименьших значений. Дальнейшее измельчение сырья более 14 мин, приводит к снижению значений величин всех характеристик.

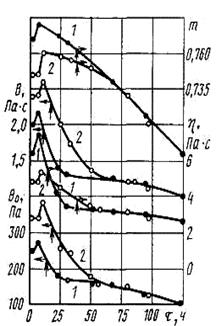

Влияние давления. В колбасном производстве большое значение имеют технологические процессы, связанные со шприцеванием, дозированием, формованием, транспортировкой по трубам и т.д. Продукт подвергается действию давления, которое достигает 1·106 Па. Поэтому необходимо учитывать влияние давления на структурно-механические свойства продукта.

Объектом исследований являлся фарш русских сосисок, который подвергали в первой серии опытов однократному воздействию давления, а во второй - на одной закладке фарша определяли структурно-механические свойства при последовательном возрастании давления от 0,1 до 1 МПа.

|

Рис. 3.3. Влияние степени измельчения

на структурно-механические свойства мясных фаршей:

1 - фарш русских сосисок; 2 - фарш докторской колбасы

|

Рис. 3.4. Зависимость изменения структурно-механических свойств фарша от давления:

1 - при однозначном действии давления; 2 - при последовательном действии

Анализ реограмм показывает что, в первом случае наблюдается некоторое увеличение величины  , хотя практически ее можно принять за постоянную. Величины

, хотя практически ее можно принять за постоянную. Величины  , В, m в обеих сериях возрастают, хотя во второй их числовые значения ниже по сравнению с первой. Пластичность

, В, m в обеих сериях возрастают, хотя во второй их числовые значения ниже по сравнению с первой. Пластичность  фарша для обоих случаев оставалась постоянной.

фарша для обоих случаев оставалась постоянной.

Из рассмотренных материалов видно, что перечисленные технологические факторы оказывают существенное влияние на структурно-механические свойства продуктов. Поэтому во время проведения технологических процессов необходимо их контролировать, а если требуется, то и корректировать с целью получения качественной продукции.

2015-10-22

2015-10-22 1590

1590