Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования «Московский политехнический университет»

(МОСКОВСКИЙ ПОЛИТЕХ)

Кафедра «Материаловедение»

Доклад на тему:

«Непрерывная разливка стали»

Студент:

Капустин Р.А.

Группа 151-112

Преподаватель:

Зорин Е.Е.

Москва, 2017

Содержание

Введение. 2

Принцип работы машины для непрерывного литья заготовок. 3

Промежуточный ковш МНЛЗ. 5

Кристаллизатор. 9

Зона вторичного охлаждения. 11

Преимущества непрерывной разливки стали. 15

Литература. 17

Введение

Предложение об организации непрерывной разливки стали было сделано еще Г. Бессемером. Однако в промышленности непрерывную разливку металлов и сплавов начали применять лишь в 30-х годах XXв., а широкое распространение метод получил после 40-х годов. Процесс непрерывного получения слитков или заготовок основан на кристаллизации слитка в период непрерывного перемещения металла относительно зон заливки и кристаллизации. В зависимости от формирующих отливку устройств принято различать два типа непрерывного литья: 1) в желоб (ручей) между движущимися лентами или другими движущимися формами (кристаллизаторами) либо непосредственно в валки; 2) в неподвижный или качающийся кристаллизатор скольжения, из которого непрерывно вытягивается закристаллизовавшийся слиток (заготовка). В сталеплавильном производстве наибольшее распространение получили установки второго типа (литье в кристаллизатор). На предприятиях тяжелого машиностроения, занятых проектированием и изготовлением установок для непрерывной разливки, агрегат в целом получил название «машина непрерывного литья заготовок» (МНЛЗ). Однако у технологов в практике металлургических заводов распространено название «установка непрерывной разливки стали» (УНРС), более полно отражающее суть процесса. Различают 4 конструкции МНЛЗ: вертикальные, криволинейные, радиальные, горизонтальные. По количеству ручьев разделяют на 1-7 ручьевые. В зависимости от геометрии слитка МНЛЗ делятся на: слябовые(полупродукт металлургического производства — толстая стальная заготовка прямоугольного сечения с большим отношением ширины к высоте),блюмовые(полупродукт металлургического производства — стальная заготовка сечения, близкого к квадратному, со стороной свыше 140 мм.), заготовочные. Современная УНРС включает не только механизмы, но и такие устройства, как промежуточный ковш, устройства для ввода реагентов и защиты от вторичного окисления, устройства для электромагнитного перемешивания кристаллизующегося металла и т. д. Кроме того, современная техника все в большей мере позволяет получать непрерывным способом не только заготовки, но и уже готовые изделия (например, трубы, швеллеры, проволоку, ленту и т. п.).

Принцип работы машины для непрерывного литья заготовок

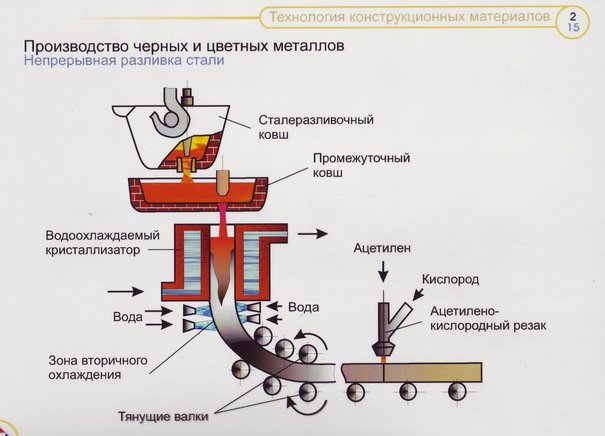

Основными узлами машин непрерывного литья заготовок являются охлаждаемый кристаллизатор или формообразователь, зона вторичного охлаждения слитка (ЗВО), поддерживающая система, тянущее устройство и механизмы для разделения и транспортировки слитков.

Принцип работы МНЛЗ рассмотрим на примере криволинейной машины, конструктивная схема которой показана на рисунок 1. Жидкая сталь из разливочного ковша поступает в промежуточный ковш, который предназначен для снижения и стабилизации ферростатического давления и динамического напора струи, отделения шлака и стабилизации температуры перед кристаллизатором. Промежуточный ковш также распределяет металл в кристаллизаторы в зависимости от количества ручьев. Далее сталь попадает в водоохлаждаемый кристаллизатор, где происходит начальное формирование непрерывного слитка. Перед началом разливки в кристаллизатор вводят так называемую затравку, которая является дном кристаллизатора на начальной стадии разливки.

Затравка тянущими валками вытягивается из кристаллизатора вместе с затвердевшим слитком, сердцевина которого еще жидкая. Скорость вытягивания слитка из кристаллизатора составляет от 0,3 до 10 м/мин, она зависит от его поперечного сечения, температуры разливаемого металла, условий вторичного охлаждения и теплофизических свойств разливаемой стали. Например, скорость вытягивания слитков с сечениями 150 х 500 и 300 х 2000 мм около 1 м/мин.

На выходе из кристаллизатора слиток охлаждается водой из форсунки в зоне вторичного охлаждения (ЗВО). Затем затвердевший слиток попадает в зону резки, где его разрезают газовым резаком на слитки заданной длины.

Таким способом отливают слитки с прямоугольным поперечным сечением (150 х 500 … 300 х 2000 мм), с квадратным сечением (150 х 150 … 400 х 400 мм), круглые в виде толстостенных труб.

Слитки квадратного сечения переделывают на сортовой прокат (двутавровые балки, швеллеры, уголки и т.д.). Слитки прямоугольного сечения переделывают на лист. Из слитков круглого сечения изготавливают трубы, колеса.

Принципиальные схемы непрерывной разливки отличаются положением продольной технологической оси кристаллизующегося слитка, однако основы технологии разливки являются общими для всех типов машин.

Рисунок 1. Схема разливки стали на МЛНЗ

2017-11-30

2017-11-30 6174

6174