Промежуточный ковш является одним из важнейших технологических элементов при разливке стали на МНЛЗ. Промковш обеспечивает тем самым прием металла из сталеразливочного ковша, его усреднение и перелив в кристаллизаторы.

Промковш перемещается к МНЛЗ и устанавливается над кристаллизаторами с помощью специальной транспортной тележки. При разливке стали длинными и сверхдлинными сериями в случае износа футеровки (или переходе на разливку другой марки стали) осуществляется замена промковша на новый, который подается другой транспортной тележкой. Функционирование промковша в процессе разливки в значительной степени определяет устойчивость и стабильность процесса литья на МНЛЗ в целом.

Промковш МНЛЗ выполняет следующие основные функции:

· принимает сталь, истекающую из сталеразливочного ковша;

· накапливает металл в объемах, необходимых для стабильного процесса литья (высота налива h = 700…1000 мм) в течение всего период разливки;

· обеспечивает резерв металла для разливки в период замены сталеразливочного ковша (до 3–5 мин разливки без подачи металла из сталеразливочного ковша, уровень стали при этом падает до 400-350 мм);

· обеспечивает распределение и дозирование стали при переливе из промковша в кристаллизаторы МНЛЗ;

· усредняет сталь по температуре и по химическому составу в ходе разливки;

· обеспечивает минимальные потери тепла металла в промковше;

· обеспечивает рафинирование металла за счет всплытия неметаллических включений.

Поэтому конструкция промковша должна учитывать следующие основные факторы:

· количество и расположение ручьев МНЛЗ и сечение разливаемых заготовок;

· способ регулирования процесса истечения металла из промковша;

· способ начала процесса разливки и метод удаления шлака и остатков металла после ее окончания;

· оснащенность промковша специальными устройствами и приспособлениями (например, для непрерывного замера температуры или подогрева металла в ходе литья);

· характер рационального движения конвективных потоков металла, способствующих всплытию неметаллических включений в шлак или обеспечивающих повышенный износ элементов футеровки промковша;

· возможность дополнительной рафинирующей обработки металла в промковше посредством его продувки инертным газом;

· количество последовательно разливаемых плавок в серии.

Геометрическая форма промковша выбирается по возможности наиболее простой и приближенной к параллелепипеду. Это упрощает процесс изготовления футеровки промковша и его эксплуатации (например, извлечения остатка металла после разливки). Для удобства эксплуатации также выполняются технологические уклоны стенок (сужение) промковша сверху вниз. Для более эффективного приема струи металла из сталеразливочного ковша в конструкции промковша может предусматриваться специальная полость в виде «кармана».

С целью скачивания избыточного количества шлака, скопившегося в промковше, конструкция последнего предусматривает наличие шлакового носика.

Оптимальная емкость промковша определяется сечением (шириной) отливаемых заготовок, числом ручьев, расстоянием между ручьями, скоростью разливки, требованиями к возможности всплытия неметаллических включений и ассимиляции их шлакообразующим покрытием. На величину емкости промковша влияет также и режим разливки: в случае серийной разливки емкость промковша увеличивается с целью обеспечения запаса металла, необходимого для замены сталеразливочного ковша.

Как показывает практика, для высокоскоростных сортовых 6-ти ручьевых МНЛЗ, например, емкость промковша составляет, как правило, 25-30 тонн при высоте налива металла не менее 0,7-0,8 м. Для многоручьевых (4-6 ручьев) блюмовых МНЛЗ емкость ковша колеблется в пределах 25-35 тонн металла при той же высоте налива стали. Для двухручьевыхслябовых МНЛЗ в последнее десятилетие отмечена тенденция повышения объема промковша до 45-55 тонн и более. Важным критерием выбора рационального значения массы металла в промковше является также время пребывания жидкой стали в промковше, то есть так называемое «резидентное» время. Значение этого показателя обычно выбирается на уровне 8-10 минут. При его выборе руководствуются соображениями обеспечения всплытия неметаллических включение из металла в в покровный шлак.

Важную роль в стабильности работы промковша играет организация движения потоков стали в момент начала разливки и по ее ходу. Металл, попадающий в промковш из сталеразливочного ковша, движется в виде компактной струи вертикально вниз со скоростью несколько метров в секунду. При падении такой струи может происходить вовлечение в перемешивание покровной теплоизолирующей смеси, а также удар струи о днище промковша, что приводит к изменению направления движения потоков: вверх под наклоном или горизонтально. При этом днище ковша в месте удара имеет повышенный износ и разрушения. Обычно эта зоны футеровки промковша выполняется из более прочных огнеупоров. Для торможения струи в области ее контакта с днищем используются дополнительные приемные устройства, которые выполняются из специальных высокопрочных огнеупорных материалов и имеют геометрическую форму типа «стакан».

Основным функциональным недостатком металлоприемников такой конструкции является неравномерное разрушение стенок «стакана», что существенно меняет с направленность движения потоков стали.

Для организации рационального движения потоков в промковше дополнительно устанавливают пороги и перегородки определенной конструкции. Кроме того, для повышения чистоты стали в промковше устанавливаются специальные фильтрационные перегородки, представляющие собой вертикальные плиты с отверстиями. Положение перегородок и порогов выбирается индивидуально для каждой конструкции промковша и зависит от целого ряда соображений.

При разливке сталей с повышенными требованиями к содержанию неметаллических включений в днище промковша могут устанавливаться специальные пористые блоки, обеспечивающие вдувание в расплав инертного газа (аргона). Как правило, такая технология обеспечивает удаление до 30-40% оксидов непосредственно в промковше.

Для обеспечения стабильного температурного режима разливки на практике могут использовать дополнительный (корректирующий) подогрев металла в промковше, что позволяет поддерживать температуру на заданном уровне (25-30С выше температуры ликвидус). Наиболее часто для подогрева металла в промковше используют плазменную горелку. Прирост температуры жидкой стали в промковше при использовании плазменных горелок этого типа составляет примерно 10С. При использовании плазменной горелки повышается точность регулирования температуры стали в промковше до ±5С. Это улучшает качество металла, увеличивает выход годного, а также несколько снижает удельный расход воды на тонну разливаемой стали.

Кристаллизатор

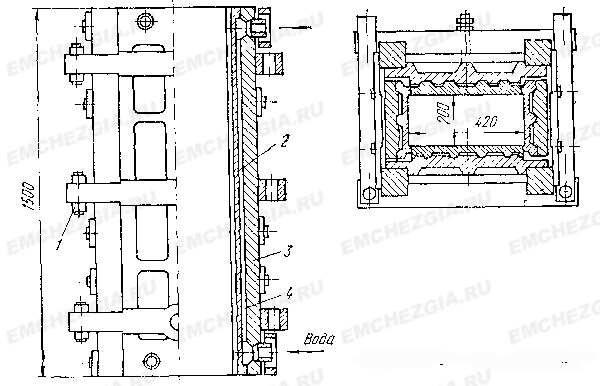

Кристаллизатор служит для обеспечения начальной кристаллизации и формирования слитка стали. Наибольшее распространение получили сборные кристаллизаторы, состоящие из попарно скрепленных винтами стальных 3 и медных 2 (внутренних) пластин (рисунок 2). По зазору 4 между пластинами протекает охлаждающая вода. Толщина медных пластин кристаллизатора обычно составляет 12-20 мм, однако применяют и более тонкие пластины толщиной 5-6 мм.

Рисунок 2. Кристаллизатор МНЛЗ

Иногда применяют кристаллизаторы МНЛЗ из цельного литого или кованого медного блока с толщиной стенки 150-175 мм, в которой просверливают отверстия для обеспечения водяного охлаждения.

Как правило, в одном корпусе собирают все типы кристаллизаторов МНЛЗ - по числу ручьев в машине (1-6). Вода для охлаждения медных стенок кристаллизатора проходит в каналах со скоростью 6-10 м/с, 1 нагреваясь на 2-10 С. Общий расход воды зависит от сечения заготовки и составляет примерно для заготовок сечением 150x640, 150x800 и 170x1030 мм соответственно 180, 240 и 280 м3/ч.

Стенки кристаллизатора выполняют прямыми или волнистыми. По высоте кристаллизатора стенки обычно располагают параллельно друг другу. При отливке плоских заготовок большого сечения стенкам придается часто обратная конусность до 1 %, учитывая, что в результате усадки заготовка отходит от стенок и отвод тепла в этих зонах заметно уменьшается.

Высота кристаллизатора МНЛЗ должна обеспечивать образование достаточно толстой корки в заготовке при выходе, исключающей возможность ее прорывания. Для отливки квадратных заготовок сечениемменее 200x200 мм применяют кристаллизаторы длиной 500-800 мм. Длина кристаллизаторов, предназначенных для отливки квадратных и круглых заготовок большого сечения, достигает 1000-1100 мм. Наконец, для отливки заготовок прямоугольного сечения толщиной до 200 мм и шириной до 1200 мм применяют кристаллизаторы длиной от 500-800 до 1500 мм.

С целью предотвратить подвисание заготовки кристаллизатору МНЛЗ придают возвратно-поступательное движение(качание) с шагом 10-50 мм. Синхронизация режима работы механизма качания кристаллизатора МНЛЗ и тянущей клети обеспечивается применением соответствующей электросхемы, или рычагов и эксцентриков, или, наконец, гидравлической системы качания кристаллизатора.

Для уменьшения трения между стенками кристаллизатора МНЛЗ и поверхностью заготовки в процессе разливки кристаллизатор смазывается, как правило, автоматически и реже вручную из масленок.

Смазка подается либо через каналы, просверленные в стенке кристаллизатора несколько выше мениска металла, либо в верхнюю часть кристаллизатора, откуда она стекает ровным слоем по стенке. В качестве смазки используют парафин, сурепное, репейное и рапсовое масло. Расход смазки составляет 50-150 г на 1 т металла.

Основной причиной выхода из строя кристаллизатора является износ и деформация медных стенок, раскрытие стыков между стенками и выработка меди в местах стыков. Для восстановления медных стенок часто прибегают к их переточке.

2017-11-30

2017-11-30 4239

4239