Основные механизмы и узлы перфоратора

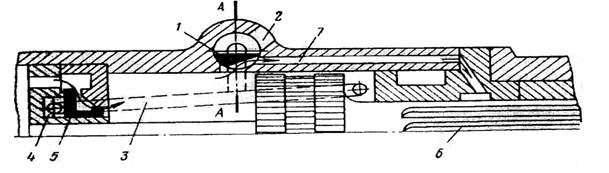

Устройство переносного перфоратора показано на рис.1. Перфоратор состоит из цилиндра 5, головной части 3 с воздушным краном 2 и рукояткой управления 18, ствола 9 с буродержателем 14, скрепленных стяжными болтами 15. Внутри цилиндра размещены воздухораспределительное устройство 4, поршень 11, геликоидальный винт 7 и водяная трубка 12. На выхлопную горловину цилиндра крепится глушитель шума 6, на нижнем приливе

|

Рис 1. Устройство переносного перфоратора

цилиндра размещено виброгасящее устройство 1. В конце рабочего хода поршень наносит удар по хвостовику буровой штанги. При обратном ходе поршень с геликоидальным винтом поворачивает сопряженные с ним буксы 10, 13 и буровую штангу. Автоматическую подачу воздуха при рабочем и холостом ходах осуществляют клапаном, 5 воздухораспределительного устройства 4.

Сжатый воздух поступает в перфоратор из шахтной магистрали

через патрубок 16. Воздушный кран имеет четыре положения: полная работа, забуривание, стоп и интенсивная продувка. Промывочную воду подводят к перфоратору от водяной магистрали через кран 19, патрубок 17 и водяную трубку. Блокировочное устройство обеспечивает автоматическое включение и отключение воды при запуске и остановке перфоратора.

Ударно-поворотный механизм

В перфораторах с автоматическим поворотом бура ударно-поворотный механизм конструктивно выполняется в виде поршневого двигателя, преобразующего энергию подводимого к перфоратору сжатого воздуха в энергию механического возвратно-поступательного движения поршня- ударника. В конце рабочего хода поршень ударник передаёт энергию непосредственно буровой штанге путём нанесения удара по торцу её хвостовика, и на обратном ходу работает как привод механизма поворота буровой штанги.

Кроме того, поршень ударник перфоратора одновременно является основной частью системы воздухораспределения. Так, он непосредственно управляет выхлопом отработанного сжатого воздуха, открытием каналов перекидки клапана (в системах с золотниковым воздухораспределением). Определяет объёмы рабочих камер; в некоторых конструкциях перфораторов поршень ударник осуществляет полностью все функции воздухораспределения (золотниковая система воздухораспределения), с жесткой связью золотника с поршнем или выполненной на самом поршне. Таким образом, ударно-поворотный механизм предназначен для нанесения ударов по буровому инструменту и его поворота после каждого удара на некоторый угол (обычно 5—15е) для последовательного разрушения

Рис. 2 Схемы ударно-поворотных механизмов

забоя шпура по всей площади. По отношению к ходу поршня различают поворотные механизмы зависимого и независимого действия.

Поворотные механизмы зависимого действия осуществляют

поворот бурового инструмента при обратном ходе поршня и могут

быть выполнены с поворотным винтом — геликоидальным стержнем или с геликоидальной (винтовой) нарезкой непосредственно

на штоке поршня.

В первом случае храповое кольцо 1(рис. 2, а)закрепляется и задней части цилиндра 2и имеет сверления для пропуска сжатого воздуха к воздухораспределительному устройству 10. В храповое, кольцо входит головка геликоидального (поворотного) стержня 3 с собачками 9, которые отжимаются пружинами 8через плунжеры 7. Собачки соприкасаются с зубьями храпового кольца, благодаря чему геликоидальный стержень может поворачиваться только в одну сторону. На втором конце геликоидального стержня имеется геликоидальная нарезка с большим шагом, которая входит в геликоидальную (поворотную) гайку 4, неподвижно укрепленную в поршне-ударнике 5, который шлицами соединяется с поворотной буксой 6.

Во время рабочего хода поршень благодаря своей значительной массе перемещается прямолинейно вперед относительно геликоидального стержня. При повороте последнего собачки свободно проскальзывают в храповом кольце. При обратном ходе геликоидальный стержень заклинивается в храповом кольце собачками, и поршень вынужденно поворачивается на некоторый угол, обеспечивая через шлицевое соединение поворот поворотной буксы н бурового инструмента 11.

Поворотное устройство второго типа основано также на работе геликоидальной нары в комплексе с храповым механизмом, но при этом винтовая нарезка выполняется прямо на штоке поршня 5 (рис. б), который помимо геликоидальной нарезки имеет и прямые шлицы 8. Геликоидальная нарезка штока поршня входит в соответствующие пазы храповой буксы 1 с наружными зубьями, которые совместно с собачками 2, пружинами 7 и плунжерами 6, смонтированными в корпусе 4, образуют храповый механизм.

Принцип работы поворотного устройства аналогичен описанному выше, только при рабочем ходе поршня вместо геликоидального стержня поворачивается храповая букса. Вращение поршня-ударника прямыми срезами или шлицами передается поворотной буксе 3 и дальше буровому инструменту 9.

Поворотный механизм с геликоидальным стержнем отличается

надежностью в работе и позволяет легко менять угол поворота бурового инструмента заменой геликоидальной пары, в то время как во втором типе приходится менять поршень со штоком. Однако при переносе храпового устройства в переднюю часть сокращается длина и увеличивается диаметр каналов для подвода воздуха, что способствует увеличению кпд молотка. Исходя из этого, в обычных перфораторах чаще применяют поворотные устройства с геликоидальным стержнем, а в перфораторах с большим числом ударов нередко отдают предпочтение второму типу поворотных устройств.

3.2. Воздухораспределительные устройства

Воздухораспределительные устройства перфораторов предназначены для автоматической подачи воздуха попеременно в правую или левую полость цилиндра, что обеспечивает рабочий и холостой ход поршню ударнику.

Клапанное воздухораспределение нашло наиболее широкое распространение в современных перфораторах благодаря простоте конструкции малым движущимся массам и поверхностям трения, а также малой чувствительности к засорению, что обеспечивает надёжность в эксплуатации. Однако одним из основных недостатков клапанного воздухораспределительного устройства является повышенный расход сжатого воздуха.

3.2.1. Клапанное воздухораспределение

Клапанное воздухораспределительное устройство (рис.3а) состоит из кольцевого клапана 1. корпуса клапанной коробки 9, передней крышки 10 со сверлением 3 и задней крышки 4 с направляющей втулкой. Сжатый воздух из магистрали через пусковой кран и каналы 6 поступает в кольцевое пространство корпуса клапанной коробки 9 и далее по кольцевым зазорам между клапанном и передней крышки - в заднюю полость 5 цилиндра. Под действием сжатого воздуха поршень 7 устремляется вперёд, совершая рабочий ход. При этом из передней части цилиндра воздух вытесняется в атмосферу через выхлопное отверстие, воздух начинает сжиматься и, поступая по каналу 2 из передней полости цилиндра в заднюю камеру клапанной коробки, создаёт в ней повышенное давление. При дальнейшем движении поршень открывает задней кромкой выхлопное отверстие 8. и давление в задней полости резко падает, а поршень наносит удар по хвостовику бура. Как только кольцевой клапан 1 переброшен в переднее положение, сжатый воздух начинает поступать по кольцевому просвету между клапаном и корпусом клапанной коробки в канал 2 и далее в переднюю полость цилиндра. Под действием сжатого воздуха поршень устремляется назад, совершая холостой ход. Перемещаясь назад, поршень закрывает выхлопное отверстие и сжимает воздух в задней полости цилиндра. Повышенное давление из задней полости цилиндра передаётся по кольцевому просвету на клапан. Когда поршень передней кромкой откроет выхлопной клапан, давление воздуха в передней части цилиндра и задней камере клапанной коробки резко падает. Поэтому под действием разности давлений клапан опять перебрасывается в заднее положение, что соответствует рабочему ходу поршня вперёд.

На случай, если при пуске перфоратора поршень окажется в крайнем заднем положений, а клапан в переднем, в крышке клапанной коробки имеется небольшое сверление 3, по которому воздух поступает в заднюю полость цилиндра и перемещает клапан в положение, соответствующее рабочему ходу. Большая поверхность и небольшой ход клапана (0.4 - 1мм) обеспечивает надёжную работу клапанного воздухораспределения. Работа разновидностей клапанного воздухораспределительного устройства (рис.3 б, в) аналогична.

а) Рабочий ход Холостой ход б)

Рис. 3. Клапанное воздухораспределение

3.2.2. Золотниковое воздухораспределение со свободным золотником

Золотниковое воздухораспределительное устройство обеспечивает значительно меньший расход сжатого воздуха, чем клапанное, но имеет большие поверхности трения, в связи, с чем более требовательно в эксплуатации. Золотниковое воздухораспределительное устройство (рис. 4, а) состоит из полого цилиндрического золотника 1, который перемещается в корпусе золотниковой коробки 9 с крышкой 8 в начале рабочего хода золотник находится в крайнем левом положении, и сжатый воздух через сверления в золотнике поступает в заднюю полость 3 перфоратора. Поршень 2 перемещается вперёд, совершая рабочий ход, но перед тем, как открыть выхлопное отверстие 4 для выхода сжатого воздуха из задней полости цилиндра в атмосферу и уменьшения давления в ней. Открывает дополнительный канал 5. Сжатый воздух по каналу 5 попадает в задний кольцевой просвет золотниковой коробки, создаёт давление на буртик золотника и принудительно перемещает его в правое крайнее положение. При этом прекращается подача сжатого воздуха в заднюю полость цилиндра и открывается в переднюю полость 6 цилиндра по каналу 7. Тем временем. поршень, продолжая двигаться вперёд, открывает выхлопное отверстие 4 и наносит удар по хвостовику бурового инструмента. В следующее мгновение начинается холостой ход (рис. 4, б) под действием давления сжатого воздуха, поступающего по каналу 7 в переднюю полость 6 цилиндра. Поршень совершает холостой ход, но прежде чем открыть выхлопное отверстие 4 открывает канал 10, по которому сжатый воздух поступает в передний кольцевой просвет золотниковой коробки 9 и, нажимая на буртик золотника 1, принудительно передвигает его назад - в исходное положение. Уменьшение противодавления перемещающемуся золотнику достигается постоянным соединением с атмосферой дополнительных каналов 10 и 5 отверстиями 11 и 12 небольшого сечения.

Золотниковое воздухораспределение применяется в наиболее мощных перфораторах с небольшой частотой ударов.

а)

б)

Рис. 4. Золотниковое воздухораспределение со свободным золотником

3.2.3. Золотниковое воздухораспределение с жестким золотником (бесклапанное воздухораспределение)

Воздухораспределение (рис. 5) осуществляется в одном случае золотником, являющимся продолжением штока поршня, а другом -самим поршнем перфоратора. В первом случае поршень со штоком 5 (рис. 5, а) в переднем крайнем положений открывает золотниковой частью хвостовика 2 полость цилиндра через отверстие 6 в теле хвостовика и поршня для обеспечения холостого хода назад. В заднем крайнем положений перекрывается поступление сжатого воздуха из подводящего канала 1 через поршень, но открывается подвод сжатого через проточку 3 в заднюю полость цилиндра перфоратора, что обеспечивает рабочий ход поршню со штоком. Такое воздухораспределение значительно усложнит конструкцию поршня и приводит к дополнительным потерям сжатого воздуха через выхлопные окна 4.

а)

б)

Рис.5. Золотниковое воздухораспределение с жестким клапаном

Во втором случае происходит автоматическое распределение сжатого воздуха самим поршнем. При этом к началу рабочего хода поршень 5 (рис. 5, б) находится в заднем положении, а сжатый воздух из подводящего канала 1 поступает в кольцевой просвет между поршнем и цилиндром и по каналу 2 попадает в заднюю полость 8 цилиндра под действием давления сжатого воздуха поршень устремляется вперед. По мере движения вперед поршень перекрывает впускной канал 2 и продолжаем перемещаться под действием расширяющегося воздуха до тех пор, пока не откроется выхлопное отверстие 3, а затем - по инерции. В конце рабочего хода поршень открывает канал 4, и сжатый воздух поступает в переднюю полость цилиндра 7, благодаря чему начинается обратный ход поршня. По мере движения назад поршень аналогично рабочему ходу закрывает выхлопное отверстие 3 из задней полости 8 цилиндра, и затем впускное отверстие 4. При этом поршень первоначально продолжает движение под действием расширяющегося воздуха, а после того как откроется выхлопное отверстие 6 - по инерции. В конце обратного хода образуется воздушная подушка в задней полости 8 цилиндра, которая останавливает поршень и отбрасывает его вперед, способствуя началу повторения цикла.

3.3. Устройства для очистки шпуров и скважин

Удаление буровой мелочи осуществляется продувкой, промывкой, одновременной продувкой и промывкой и отсасыванием ее из шнуров и скважин.

3.3.1. Продувка

Обычно применяется для интенсивной очистки шпура и осуществляется поворотом продувочного крана 1 (рис. 6, а) для подачи сжатого воздуха по дополнительному каналу 7 непосредственно к шлицевому соединению штока поршня 6. При этом передняя полость цилиндра и задняя полость клапанной коробки 4 соединяются с атмосферой каналами 3 и 2, клапан 5 отжимается назад и удерживается в этом положении до конца продувки, а поршень со штоком уходит вперед. Сжатый воздух по зазорам в шлицевом соединении поступает в осевой канал бурового инструмента и дальше — в шпур к лезвиям коронки.

а)

б)

Рис.6. Устройства для очистки шпура воздухом

В некоторых конструкциях перфораторов пусковой кран имеет дополнительное положение, в котором он выполняет функции продувочного крана и подает сжатый воздух непосредственно к шлицевому соединению штока поршня. Продувка шпуров и скважин достаточно эффективна, однако приводит к дополнительному загрязнению воздуха, что резко ограничивает область ее применения, а в кремнистых породах продувка вообще запрещена.

3.3.2. Отсасывание буровой мелочи

Осуществляется созданием в канале бурового инструмента разрежения, под действием которого буровая мелочь засасывается в канал и направляется для очистки в специальные пылеуловители. Разрежение обычно создается с помощью эжекторов, которые могут быть смонтированы непосредственно в перфораторе, в пылеотводящем шланге или пылеуловителе, или с помощью вакуум-насосов. Сжатый воздух, поступающий к эжектору 2 (рис.6, б)из головки молотка 4, создает разрежение в центральной трубке 5 перфоратора 1 и канале бурового инструмента 6. В результате разрежения воздух из шпура засасывается в буровой инструмент. Буровая мелочь засасывается в канал вместе с воздухом и движется к эжектору, а затем по пылеотводящему рукаву 3 к пылеуловителю. Отсос воздуха может производиться также с помощью специальной муфты, установленной в передней части бурильного молотка. Применение отсоса буровой мелочи снижает запыленность отсасываемого воздуха до санитарной нормы, но связано с необходимостью применения дополнительного довольно громоздкого оборудования для подавления пыли и несколько уменьшает скорость бурения. Последнее объясняется дополнительным расходом воздуха вблизи перфоратора на отсос пыли. Указанные недостатки продувки и пылеотсоса привели к тому, что эти способы обычно применяются только в случаях, когда по каким-либо причинам не может быть применена промывка, например при бурении мерзлых грунтов.

3.3.3. Промывка шпуров и скважин

Получила широкое распространение при бурении и подразделяется по способу подачи жидкости на центральную и боковую. При центральной промывке из задней крышки (по оси перфоратора) через геликоидальный стержень и поршень со штоком идет центральная трубка-игла 2(рис. 7, а),которая своим концом входит в хвостовик бурового инструмента 3. Жидкость подается в трубку от водоподводящего рукава через специальный канал 1. Для предотвращения попадания воды в цилиндр перфоратора под пробкой 4 устанавливается уплотнительный сальник 5. Разбрызгиванию и вытеканию жидкости внутрь молотка в месте входа иглы в буровой инструмент препятствует сжатый воздух, поступающий в канал бурового инструмента через зазоры между трубкой и хвостовиком бурового инструмента и создающий воздушно-водяную смесь. При этом жидкость подается к перфоратору под меньшим давлением (0,15-0,2 кгс/см2), чем воздух (0,5 - 0,6 МПа), для предотвращения попадания ее в перфоратор и вымывания смазки.

Рис. 7 Устройства для промывки шпуров

Для упрощения конструкции перфоратора, увеличения давления промывочной жидкости, исключения попадания воздуха в шпур и воды в перфоратор применяют боковую подачу промывочной жидкости с помощью специальных муфт. В этом случае хвостовик бурового инструмента 5 (рис. 7, б) выполняется с цилиндрической шлифованной поверхностью, которая входит в муфту 1 с уплотнениями 4. Промывочная жидкость поступает через штуцер 6 в муфту и дальше по каналам бурового инструмента 2 и 3 к буровому инструменту. Промывочная жидкость выносит буровую мелочь из шпура или скважины и смачивает пылевые частицы. Боковая подача жидкости усложняет и ослабляет конструкцию хвостовика бурового инструмента, а муфты вносят неудобство в работу и по мере подработки уплотнений начинают пропускать воду на перфоратор и бурильщика. Центральная и боковая промывка увеличивают скорость бурения соответственно на 46 и 78 % и снижают запыленность в 11 и 20 раз.

3.4. Смазка перфораторов

Смазка основных трущихся деталей перфораторов производится автоматически с помощью магистральных внутренних фланцевых масленок. В качестве внутренней масленки используется полость 1 (рис.8, а) направляющей буксы 5, в которую через пробку 3 заливается 0,1—0,15 л масла. Попадая в канал 4, масло увлекается сжатым воздухом, поступающим от шлицевого соединения штока через канал 6.

а)

б) в)

Рис. 8. Устройства для смазки перфоратора

Масло смешивается с основным потоком воздуха в канале 7, откуда смесь поступает к храповому механизму и далее через воздухораспределительное устройство в цилиндр перфоратора 2 — ко всем трущимся его деталям. Запаса смазки, помещаемой в полости направляющей буксы перфоратора, обычно хватает на 1—2 ч работы, поэтому часто рукав, подводящий сжатый воздух, подсоединяется к перфоратору через автоматическую фильтр-масленку. Фильтр-масленки ФАМ-1 и ФАМ-2 состоят из металлического резервуара 1 (рис. 8, б) емкостью 0,1—0,5 л, который заполняется маслом через пробку 8. Масленка подсоединяется к перфоратору с помощью гайки 4, а на ниппель 7 надевается рукав, подводящий сжатый воздух. Последний поступает к перфоратору по патрубку 6 через сетчатый фильтр 9, который задерживает частицы размером более 0,7 мм. Подходя к патрубку 6, воздух через калиброванное отверстие 2 попадает в полость масленки и выдавливает масло через отверстие 5, перекрываемое регулировочной иглой 3, в полость с меньшим давлением. Выдавливаемое масло подхватывается воздушным потоком и поступает в перфоратор.

Аналогично устроены автомасленки МА-5, в которых сжатый воздух, проходя по патрубку 2 (рис. 8, в), попадает через калиброванное отверстие 4 и выжимает из резервуара 1 масло по трубке 5 с калиброванным стержнем 3. Таким образом, масло вытекает в зону с меньшим давлением и дальше в виде масляной пыли попадает в перфоратор. Магистральные автомасленки устанавливаются в разрыве магистрали, подводящей сжатый воздух к перфоратору, и могут обслуживать также вспомогательные пневматические механизмы, работающие в комплексе с перфораторами. Централизованные магистральные автомасленки также обычно проектируются на принципе выжимания масла в зону с пониженным давлением и рассчитываются на такой объем масла, чтобы его хватало на 6—8 ч работы.

Для смазки перфораторов применяются индустриальные масла 12 (веретенное 2), 20 (веретенное 3), 30 (машинное Л) и 45 (машинное С). При эксплуатации перфораторов в условиях пониженной температуры масло должно разжижаться добавлением трети-четверти керосина. Смазку букс и других незащищенных и трущихся деталей, подверженных влиянию атмосферных условий, производят пресс-солидолом 1, 2, 3.

4. Оборудование и инструмент для выполнения работы

Для выполнения работы используются следующие образцы перфораторов и инструмента:

1. Переносной перфоратор – ПП63;

2. Телескопный перфоратор –ПТ38;

3. Колонковый перфоратор - ПК60;

4. Модель перфоратора;

5. Муфта боковой промывки;

6. Маслёнки МА-5; ФАМ-1;

7. Набор слесарного инструмента;

8. Измерительный инструмент (штангенциркуль, штангенглубиномер, микрометр, линейка).

5. Выполнение работы

1. По методическому указанию, а также на моделях изучить конструкцию и принцип действия перфоратора и устройств.

2. Произвести разборку и сборку перфоратора.

3. При разобранном перфораторе измерить диаметры: поршня, штока поршня, поворотного стержня, ход клапана, конструктивный ход поршня, длину штока поршня, длину поршня, угол подъёма винтовой линии поворотного стержня.

4. Выполнить отчёт по работе.

6. Содержание отчёта

1. Цель работы.

2. Схема перфоратора.

3. Схема воздухораспределительного устройства.

4. Схема центральной и боковой промывки перфоратора.

5. Схема устройства для смазки перфоратора.

6. Заполнить таблицу по результатам замеров.

7. Заключение и вывод по работе.

2017-11-30

2017-11-30 3998

3998