ТЕМА 1: Классификация металлорежущих станков.

|

Классификация станков по технологическому назначению.

Группа токарных станков предназначены для обработки поверхностей вращения. Объединяющим признаком станков является движение резанием - вращательное движение заготовки и движение подачи - продольное или поперечное движение инструмента.

Группа сверлильных станков включает также, и расточные станки выполняют обработку круглых отверстий. Движением резания – вращательное движение инструмента, которому обычно сообщается движение подачи. В горизонтально-расточных станках подача может осуществляться перемещением стола с обрабатываемой деталью.

Группа фрезерных станков применяются для обработки плоскостей и фасонных поверхностей, в качестве режущего инструмента используется многолезвийные инструменты — фрезы.

Группа строгальных станков состоит из станков, у которых общим признаком является использование в качестве движения резания прямолинейного возвратно-поступательного движения резца или обрабатываемой детали.

Группа разрезных станков включает все типы станков, предназначенных для разрезки и распиловки катаных материалов (прутки, уголки, швеллеры и т. п.).

Группа резьбонарезных станков включает все станки (кроме станков токарной группы), предназначенные специально для изготовления резьбы.

Группа зубообрабатывающих станков служат для обработки зубьев колес, в том числе и шлифовкой.

Группа протяжных станков имеет один общий признак: использование в качестве режущего инструмента специальных многолезвийных инструментов — протяжек.

Группа шлифовальных станков объединяется по признаку использования в качестве режущего инструмента абразивных шлифовальных кругов.

Группа полировальных и доводочных станков объединяется по признаку использования в качестве режущего инструмента абразивных брусков, лент, порошков и паст.

Классификация станков по степени универсальности.

- Специализированные станки предназначены для выполнения одной операции на однотипных деталях широкого диапазона размеров;

- Специальные станки предназначены для обработки конкретной детали или однотипных деталей небольшого диапазона размеров.

- Универсальные станки могут выполнять более трех операций, в том числе и с применением приспособлений на большой номенклатуре деталей большого диапазона размеров;

- Станки широкого назначения могут выполнять до трех операций на деталях широкой номенклатуры;

|

- легкие – весом до 1 тонны;

- средние – весом до10 тонн;

- крупные – весом до 30 тонн;

- тяжёлые – весом до 100 тонн;

- уникальные – весом свыше 100 тонн.

Классификация станков по точности.

- нормальной точности, обозначаются буквой Н (обычно не обозначаются);

- повышенной точности – П;

- высокой точности – В;

- особо высокой точности – А;

- особо точные – С (мастер – станки).

Правила обозначения моделей станков.

Первая цифра обозначает принадлежность станка к технологической группе.

Вторая цифра обозначает принадлежность станка к определенному тип.

Третья или третья и четвертая цифры обозначают основной размер станка.

Буква стоящая между первой и второй цифрой или второй и третьей обозначает модернизацию. Модификация станка сопровождается изменением конструкции отдельных узлов станка без изменения основных характеристик Буквы Н, П, В, А,С обозначают класс точности, буква М обозначает наличие у станка магазина инструментов и, или заготовок. Буква Ф обозначает наличие системы числового программного управления станком. Цифра стоящая сразу за буквой Ф обозначает тип системы числового программного управления. 1 – система цифровой индикации, 2 – позиционная система управления, 3 – контурная система управления, 4- комбинированная система управления.

Примеры:

16К20П

1-токарный (группа станка),

6- токарно-винторезный (тип станка),

К- завод-изготовитель,

20- основной размер(максимальный диаметр обрабатываемой заготовки),

П- повышенный класс точности.

6Р13Ф3

6-фрезерный (группа станка),

Р- завод изготовитель,

1- вертикально-фрезерный консольный (тип станка),

3- основной размер (максимальный размер рабочей поверхности стола),

Ф3- контурная система ЧПУ.

|

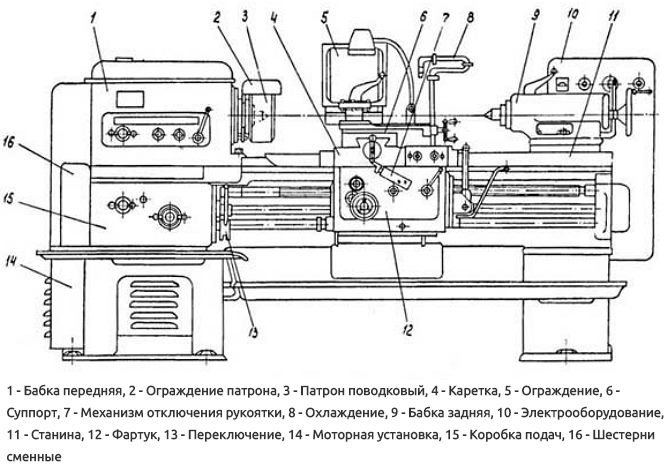

и их назначение.

Станина установлена на тумбах и служит для монтажа всех основных узлов станка и является его основанием. На станине монтируются передняя и задняя бабки, суппорт и коробка подач.

Передняя (шпиндельная) бабка крепится на левом конце станины. В ней размещена коробка скоростей и шпиндель, которые сообщают заготовке главное движение, а инструменту – движение подачи при выбранной глубине резания.

Шпиндель служит для крепления заготовки с помощью приспособлений и сообщения ей вращательного движения. Вал шпинделя делается полым для размещения в нем обрабатываемого прутка. Передний конец шпинделя имеет конусное отверстие, в которое при необходимости устанавливается центр. К торцу шпинделя крепится на резьбе или болтами кулачковый или поводковый патрон для закрепления обрабатываемых заготовок.

Коробка скоростей обеспечивает различных числа оборотов шпинделя в минуту. На передней панели коробки скоростей расположены рукоятки для установки числа оборотов шпинделя, рукоятка установки числа заходов резьбы и рукоятка установки правой и левой резьбы.

Коробка подач расположена на передней стороне станины под передней бабкой. Она обеспечивает получение необходимой величины подачи инструмента или шага нарезаемой резьбы с помощью рукояток. Передача к коробке подач осуществляется от шпинделя через гитару со сменными зубчатыми колесами. Далее движение через ходовой вал (при точении) или ходовой винт (при нарезании резьбы) передается на суппорт.

Суппорт служит для сообщения резцу движения подачи. Нижняя часть суппорта, называемая продольными салазками или кареткой, движется по направляющим станины при продольной подаче.

На Каретке Суппорта установлены Продольная и Поперечная салазки. На поперечных салазках расположен верхний поворотный суппорт с резцедержателем. Верхний суппорт используется при обтачивании конических поверхностей. Для этого его поворачивают на необходимый угол. Подачу суппорта осуществляют рукояткой.

Резцедержатель служит для установки и крепления резцов. Он имеет четыре позиции, что позволяет установить одновременно четыре инструмента и менять их, поворачивая резцедержатель рукояткой.

Фартук крепится к каретке суппорта. В нем расположен механизм, при помощи которого вращательное движение ходового вала или ходового винта преобразуется в поступательное прямолинейное (продольное или поперечное) движение суппорта. Рукоятка служит для включения маточной гайки (при нарезании резьбы).

Задняя бабка служит для поддержания обрабатываемой заготовки при работе в центрах, а также для закрепления сверл и других инструментов при обработке осевых отверстий. Корпус задней бабки установлен на направляющих станины и может по ним перемещаться. В отверстии корпуса имеется пиноль, которая выдвигается с помощью маховика. Корпус задней бабки смещается относительно ее основания в поперечном направлении, что необходимо при обтачивании наружных конических поверхностей.

Гитара сменных колес служит для передачи вращения от передней бабки к коробке подач и для изменения передаточного отношения этой передачи в целях обеспечения нарезания всех типов резьбы.

|

|

Материалы резцов.

Для токарной обработки применяют разнообразные резцы. В зависимости от направления движения подачи различают левые и правые резцы (рис. 1, а, б).

По форме и расположению головки относительно стержня резцы могут быть прямые, отогнутые и оттянутые. По назначению различают: проходные, упорные, подрезные (торцовые), прорезные, отрезные, фасонные, резьбовые и расточные резцы. Резцы подразделяются также на черновые, служащие для предварительной обработки, и чистовые, предназначенные для окончательной (чистовой) обработки.

Резцы могут быть цельные, выполненные из одного материала, и составные: державка из конструкционной стали, а режущая часть резца из специального инструментального материала. Составные резцы бывают сварные, с напаянной режущей пластинкой и с механическим креплением режущей пластинки.

Рабочая часть режущего инструмента, в том числе резца, должна обладать высокой твердостью, красностойкостью (способностью не терять твердости при высокой температуре), высокой износостойкостью (сопротивлением истиранию), а также высокой вязкостью (сопротивлением ударной нагрузке). Материалы, из которых изготовляются рабочие части режущих инструментов, должны отвечать указанным требованиям.

Первая группа — материалы дня инструментов, работающих на низких скоростях резания. К ним относятся высококачественные углеродистые инструментальные стали (У10А, У11А, У12А) твердостью ИКС 60—64 после закалки. Инструмент из этих сталей сохраняет режущие свойства при температуре нагрева только до 200—250°С, поэтому применяется редко. В эту группу входят также легированные инструментальные стали: хромокремнистая 9ХС, хромовольфрамовая ХВ5, хромомарганцовистая ХВГ и др., имеющие красностойкость 250—300°С.

Вторая группа — материалы для инструментов, работающих на повышенных скоростях резания, — быстрорежущие стали Р9, Р12, Р6М5, Р9К5Ф2 и др. После термической обработки эти стали приобретают высокую твердость (ИКС 62—65), высокую износостойкость и красностойкость до.650°С.

Третья группа — материалы для инструментов, работающих на высоких скоростях резания металлокерамические твердые сплавы, выпускаемые в виде пластинок различных размеров и форм. Красностойкость твердого сплава достигает 1000°С. Для обработки чугуна, а также цветных металлов и сплавов применяют твердые сплавы вольфрамокобальтовой группы (ВК): ВК8 — для обдирочной обработки, ВК6 – для получистовой и чистовой обработки. Для обработки сталей применяют твердые сплавы титановольфрамокобальтовой группы (ТК): Т5К10 — для черновой обработки и при прерывистом резании. Т15К6—для получистовой и чистовой обработки.

|

поверхностей.

Существуют несколько способов обработки цилиндрических поверхностей, используемых в зависимости от требуемой конфигурации детали - формы, диаметра, длины и степени её шероховатости.

Самым распространенным является обтачивание — черновое (обдирочное) и чистовое. Черновое обтачивание, применяемое при грубой и предварительной обработке заготовок, выполняется на более высокой скорости работы оборудования и отличается снятием стружки большего сечения.

Задача таких токарных работ состоит в том, чтобы изготовить деталь цилиндрической формы в точном соответствии с установленными параметрами. Тем не менее, допускается незначительное отклонение размеров в пределах погрешностей, прописанных в рабочих чертежах. Если они не указаны, их величина устанавливается в размере допуска на диаметр. Также делается припуск 0,3 – 0,6 мм на шлифование.

2017-10-25

2017-10-25 1834

1834