Одним з відомих пристроїв для отримання біметалів є система отримання біметалічного зливка зі зносостійким поверхневим шаром методом ливарного плакування, яке включає засіб для подання розплавленого металічного матеріалу одного складу (наприклад, чавуну) у виливницю, в якій встановлена плита із металічного матеріалу іншого складу (наприклад, сталі 10 або 20) [2]. Цей винахід дозволяє отримувати на біметалі корозійностійкий шар потрібної товщини, проте при отриманні біметалічного зливка не досягається високий рівень міцності зчеплення шарів і висока вірогідність виникнення відшаровування отриманого шару в процесі подальшого використання.

Відомий пристрій для лазерно-ливарного виготовлення біметалів, що включає виливницю, в якій встановлена основа (плита із металічного матеріалу одного складу), засіб для подання у виливницю розплавленого металічного матеріалу іншого складу та сконцентрований лазерний промінь для нагрівання основи до температури плавлення [3]. Завдяки плавленню основи концентрованим лазерним променем, порівняно з аналогом, досягається високий рівень міцності зчеплення шарів біметалу: основи та плакувального шару, що наплавляється. Проте цей пристрій має той недолік, що при використанні лазерного випромінювання середньої потужності (до 1 кВт) край розплаву плакувального матеріалу переміщується по поверхні основи швидше, ніж переміщується сконцентрований лазерний промінь, якому потрібно встигнути розплавити основу і отримати локальну ванну розплаву потрібної глибини (наприклад, до 0,5 мм). Бо якщо лазерний промінь уподовж виливниці переміщується повільніше, ніж плакувальний розплав, то настає момент, коли промінь повністю потрапляє на плакувальний розплав та не в змозі попасти на основу і створити в ній ванну розплаву. У такому випадку взагалі не можливо отримати біметал з надійним зчепленням його шарів. Тому потрібно строго дозувати кількість плакувального розплаву, що подається в зону наплавлення, щоб синхронізувати названі вище швидкості.

|

|

|

В основу представленого пристрою покладено задачу зниження собівартості процесу лазерно-ливарного виготовлення біметалів та підвищення якості цього процесу в результаті постійного підтримування краю розплаву плакувального матеріалу на заданій відстані від сконцентрованого лазерного променя та забезпечення строгого дозування кількості плакувального розплаву, що подається в зону наплавлення, для отримання надійного змішування двох розплавів металів (плакувального та основи), що забезпечує високий рівень міцності зчеплення шарів і низьку вірогідність відокремлення плакувального шару в процесі подальшого використання біметалу.

|

|

|

Поставлена задача вирішується тим, що в пристрої для лазерно-ливарного виготовлення біметалів, що містить виливницю, в якій встановлена основа (плита із металічного матеріалу одного складу), засіб для подання розплавленого металічного матеріалу іншого складу (плакувального металу), який включає в себе лоток з розплавом і жолоб для рівномірного нанесення на основу плакувального шару та сопло для подачі сконцентрованого лазерного променя для нагрівання основи до температури плавлення разом з захисним газом, згідно з пропонованою корисною моделлю новим є те, що газолазерне сопло забезпечене заслінкою, яка дозує кількості плакувального розплаву, що подається в зону наплавлення за рахунок встановленого проміжку між заслінкою та основою, причому величина перерізу цього проміжку повинна бути рівною величині перерізу жолоба для подачі плакувального розплаву. Це синхронізує швидкість руху плакувального матеріалу і локальної ванни розплаву, що створюється лазерним променем в основі, та забезпечує потрібне дозування кількості плакувального розплаву для створення перехідного шару, щоб гарантувати надійне зчеплення основи з плакувальним шаром в біметалі.

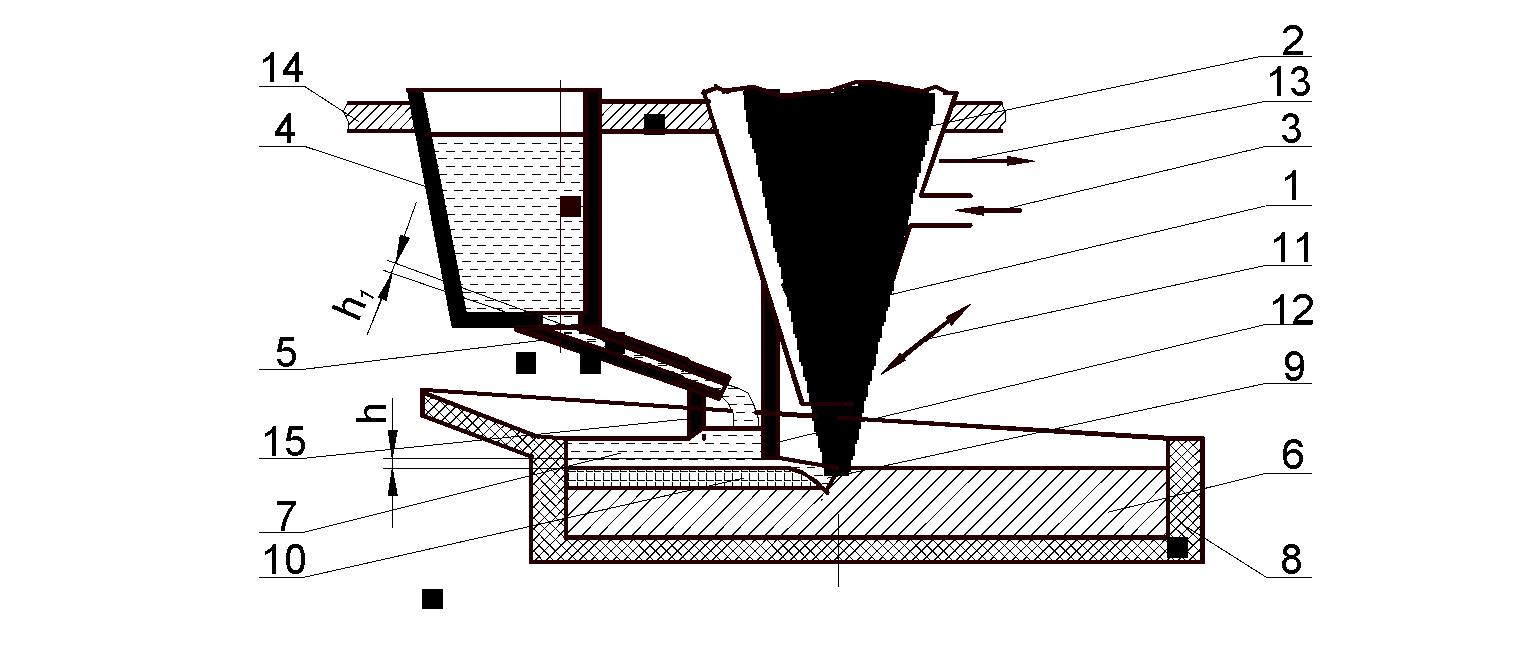

Сутність розробленого пристрою пояснюється кресленням, на якому на рис.2.2.1 зображений пристрій для лазерно-ливарного виготовлення біметалів з високою міцністю зчеплення його шарів.

Пристрій для лазерно-ливарного виготовлення біметалів містить газолазерне сопло 1 для подачі сконцентрованого лазерного променя 2 та захисного газу 3 (наприклад, аргону) в зону обробки. Пристрій забезпечений також засобом для подання розплавленого металічного матеріалу, який включає в себе лоток 4 з розплавом та жолоб 5 для рівномірного нанесення на основу 6 плакувального шару 7 для отримання біметалу. Перед заливкою рідким плакувальним металом 7 основа 6 встановлюється в виливницю 8. За рахунок лазерного променя 2 в середовищі захисного газу 3 в основі 6 утворюється локальна ванна 9 розплаву основи. При подальшому змішуванні в цій ванні рідкого металу основи та плакувального металу за рахунок вільної теплової конвекції створюється перехідний шар 10, який забезпечую надійне зчеплення шарів біметалу. Для забезпечення створення локальної ванни 9 розплаву основи по всій її ширині сконцентрованому лазерному випромінюванню 2 може завдаватися скануючий рух 11. Вільному розтіканню плакувального металу 7 по основі 6 перешкоджає заслінка 12, виконана із термостійкого матеріалу, наприклад, графіту. Синхронізація швидкості руху 13 заслінки 12 уподовж виливниці 8 з швидкістю руху лазерного променя 2 забезпечується конструктивно тим, що засіб для подання плакувального металу розміщений на рухомій упродовж виливниці 8 каретці 14 лазерного обладнання разом з газолазерним соплом 1. Проміжок між заслінкою 12 та основою 6 висотою (рис. 2.2.1) забезпечує потрібне дозування кількості плакувального розплаву, що необхідно для створення перехідного шару 10 для надійного зчеплення основи з плакувальним шаром. Для стабілізації в процесі обробки потрібної кількості металу за заслінкою 12 висоту жолоба 5 підбирають із розрахунку, щоб величина перерізу цього жолоба була рівною величині перерізу проміжку між заслінкою та основою. Для забезпечення потрібної висоти плакувального шару біметалу на лотку 4 може бути розміщений шкребок 15.

Пристрій для лазерно-ливарного виготовлення біметалів працює в такий спосіб.

Спочатку основа 6 для виготовлення біметалу встановлюється в виливницю 8, яка по формі, як правило, подібна формі основи 6. За допомогою фокусуючого елементу, що входить до складу газолазерного сопла 1, лазерний промінь 2 концентрується на поверхні основи 6 так, щоб цієї концентрації було достатньо для розплавлення її поверхні і утворення локальної ванни 9 розплаву. Завдяки захисному газу 3 (наприклад, аргону), що може подаватися, наприклад, сосно лазерному променю ця ванна захищається від окислення. За допомогою засобу для подання розплавленого металічного матеріалу, який включає в себе лоток 4 з розплавом та жолоб 5, на поверхню основи 6 виливається інший потрібний металічний матеріал, дякуючи якому створюється плакувальний шар 7 біметалу. Плакувальний матеріал заливається на основу у безпосередній близькості від локальної ванни 9, так що ця ванна не встигає кристалізуватися, і, завдяки вільній тепловій конвекції та перемішуванню плакувального металу та розплаву основи, створюється перехідний сплав 10, який забезпечує високий рівень міцності зчеплення основних шарів біметалу. В залежності від потужності лазерного випромінювання може бути виготовлений біметал різної ширини. Для забезпечення обробки по всій ширині основи 6 лазерному випромінюванню 2 може завдаватися скануючий рух 11.

|

|

|

Швидкість течії плакувального матеріалу по поверхні основи залежить як від природи самого матеріалу, так і інших чинників. Разом з тим, для плавлення основи та створення локальної ванни розплаву цілком достатньо використовувати лазерне випромінювання невисокої потужності (до 1 кВт). Враховуючи, що вартість лазерного обладнання по експоненціальному закону зростає в залежності від його потужності, то такий підхід набагато економічно вигідніший. Проте швидкість переміщення лазерного променю уподовж виливниці при цьому значно знижується і, як правило, набагато нижча швидкості течії плакувального матеріалу по поверхні основи. Для обмеження швидкості течії розплаву та її синхронізації зі швидкістю переміщення лазерного променю уподовж виливниці використовується заслінка 12, яка розміщується на газо-лазерному соплі 1. Разом з тим, між заслінкою 12 та основою 6 залишають проміжок висотою, що забезпечує потрібне дозування кількості плакувального розплаву, який необхідний для створення перехідного шару 10 для надійного зчеплення основи з плакувальним шаром. Оптимальне значення величини проміжку залежить від природи плакувального металу і може бути встановлене експериментально.

|

|

|

При цьому на початку обробки плакувальний матеріал накопичується біля заслінки 12, створюючи шар рідкого металу висотою декілька більшою, ніж необхідна висота плакувального шару. Після цього подається лазерне випромінювання 2, якому придається скануючий рух 11 та рух 13 уподовж виливниці 8. При утворенні локальної ванни в основі 6 розігріваються також нижні шари плакувального металу біля заслінки 12, підвищується їх рідкотекучість, і метал починає витікати з під заслінки 12 та перемішуватися з металом локальної ванни 9, утворюючи перехідний шар 10. Для стабілізації такого процесу під час обробки потрібне постійне підживлення кількості матеріалу за заслінкою 12 з лотка 4 через жолоб 5. А щоб виключити можливість зміни цієї кількості, висота жолоба 5 вибирається із міркування, що величина перерізу цього жолоба повинна бути рівною величині перерізу проміжку між заслінкою та основою. Щоб забезпечити потрібну висоту та рівномірність плакувального шару біметалу, може бути використаний шкребок 15, який можна розмістити, наприклад, на лотку 12.

Таким чином, пропонований пристрій для лазерно-ливарного виготовлення біметалів істотно розширює можливості свого застосування за рахунок зниження собівартості використовуваного лазерного устаткування та підвищення якості процесу в результаті забезпечення високого рівня міцності зчеплення шарів біметалу, що гарантує низьку вірогідність відокремлення плакувального шару в процесі подальшого використання біметалу.

Рис. 2.7.1. Пристрій для лазерно-ливарного виготовлення біметалів

221.

221.2.

2017-12-14

2017-12-14 640

640