Для теоретичної оцінки можливості реалізації лазерно-ливарної технології виробництва біметалів розроблена схематична постановка задачі, представлена на рис. 2.6.1.

Рис. 2.6.1. Технологічна схема лазерно-ливарного методу виготовлення біметалів: 1 - лазерне випромінювання; 2 - лінза; 3 - сопло; 4 - лоток; 5 - розплав; 6 - поверхневий шар; 7 - твердий шар; 8 - заготовка; 9 - обмежувачі; 10 - захисний газ.

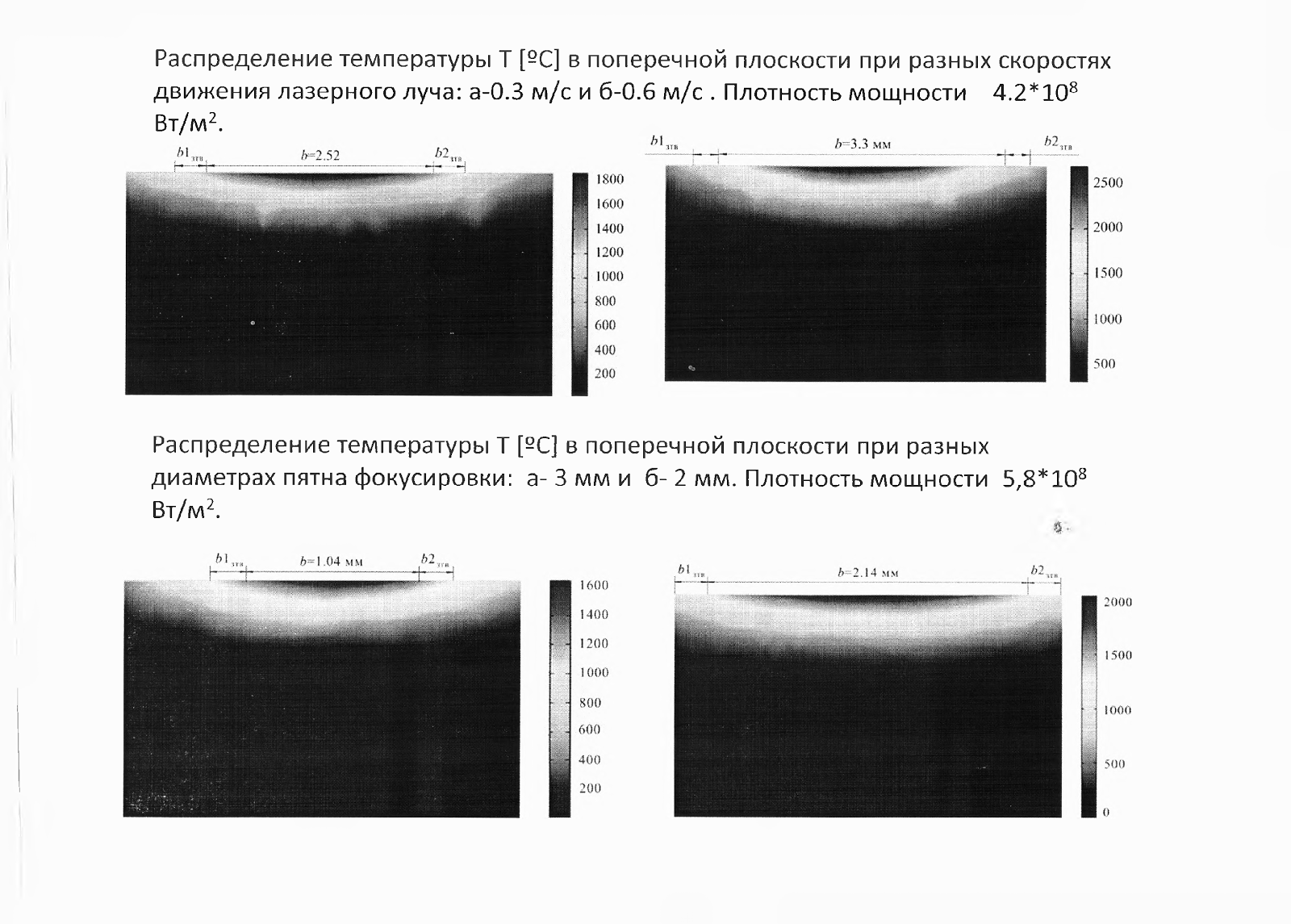

Рішення теплової задачі чисельними методами дозволило встановити вплив густини потужності і швидкості руху лазерного променя на глибину і довжину ванни розплаву.

Рис. 2.6.2. Глибина ванни розплаву при густині потужності (а) і (б) для швидкості руху лазерного променя V = 0,7 м / с.

При цьому розподіл температури в поперечній площині зразка біметала при діаметрі плями фокусування d0 = 2,0 мм і густини потужності має вигляд як на рис. 2.6.3.

Рис. 2.6.3. Розподіл температури в поперечній площині зразка біметала.

З огляду на те, що при фокусуванні в пляма діаметром 2,0 мм нам необхідно забезпечити густину потужності (

), що дозволяє утримувати ширину розплаву в зазначених межах, то необхідна потужність лазерного випромінювання повинна становити 1,5 кВт.

), що дозволяє утримувати ширину розплаву в зазначених межах, то необхідна потужність лазерного випромінювання повинна становити 1,5 кВт.

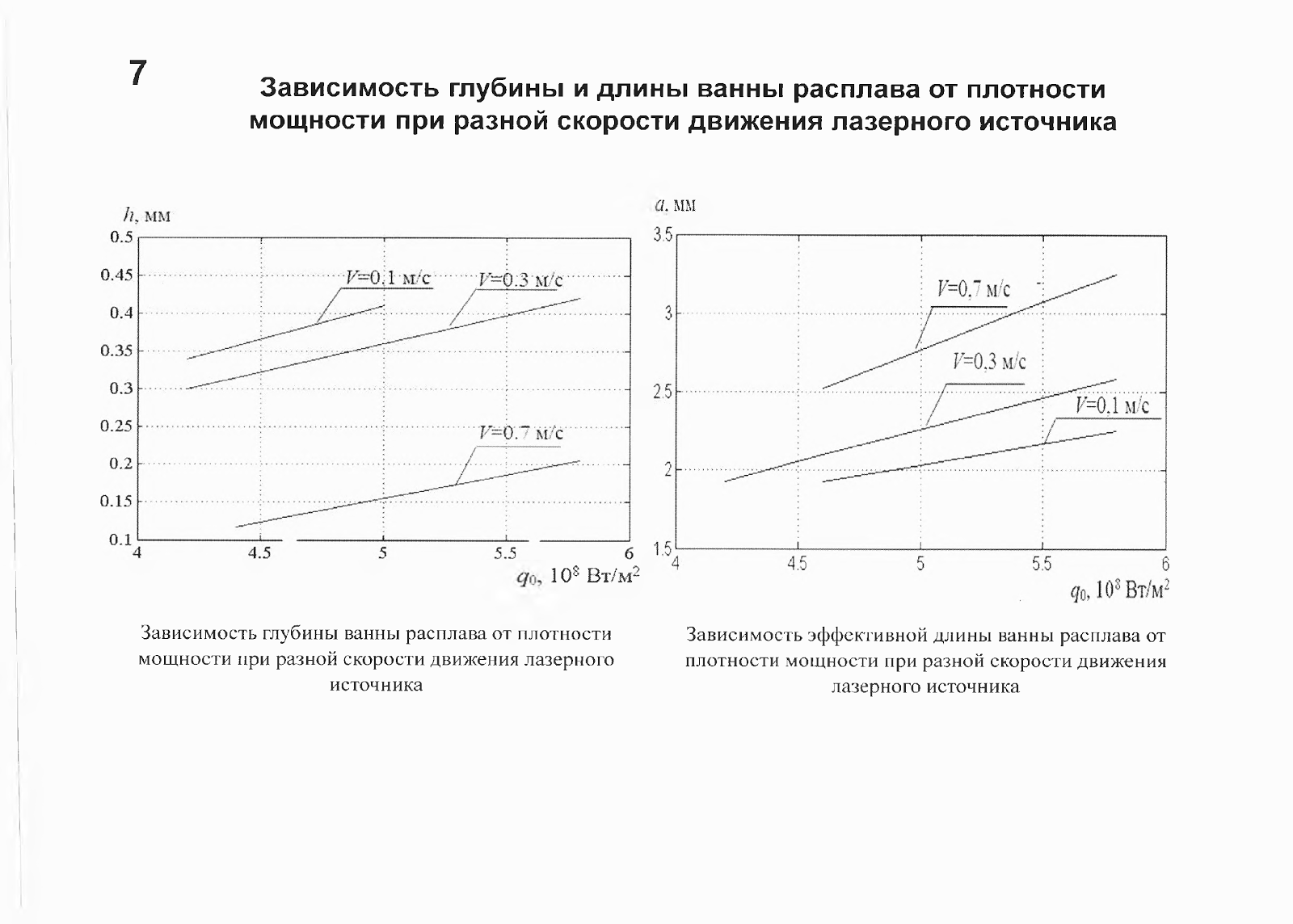

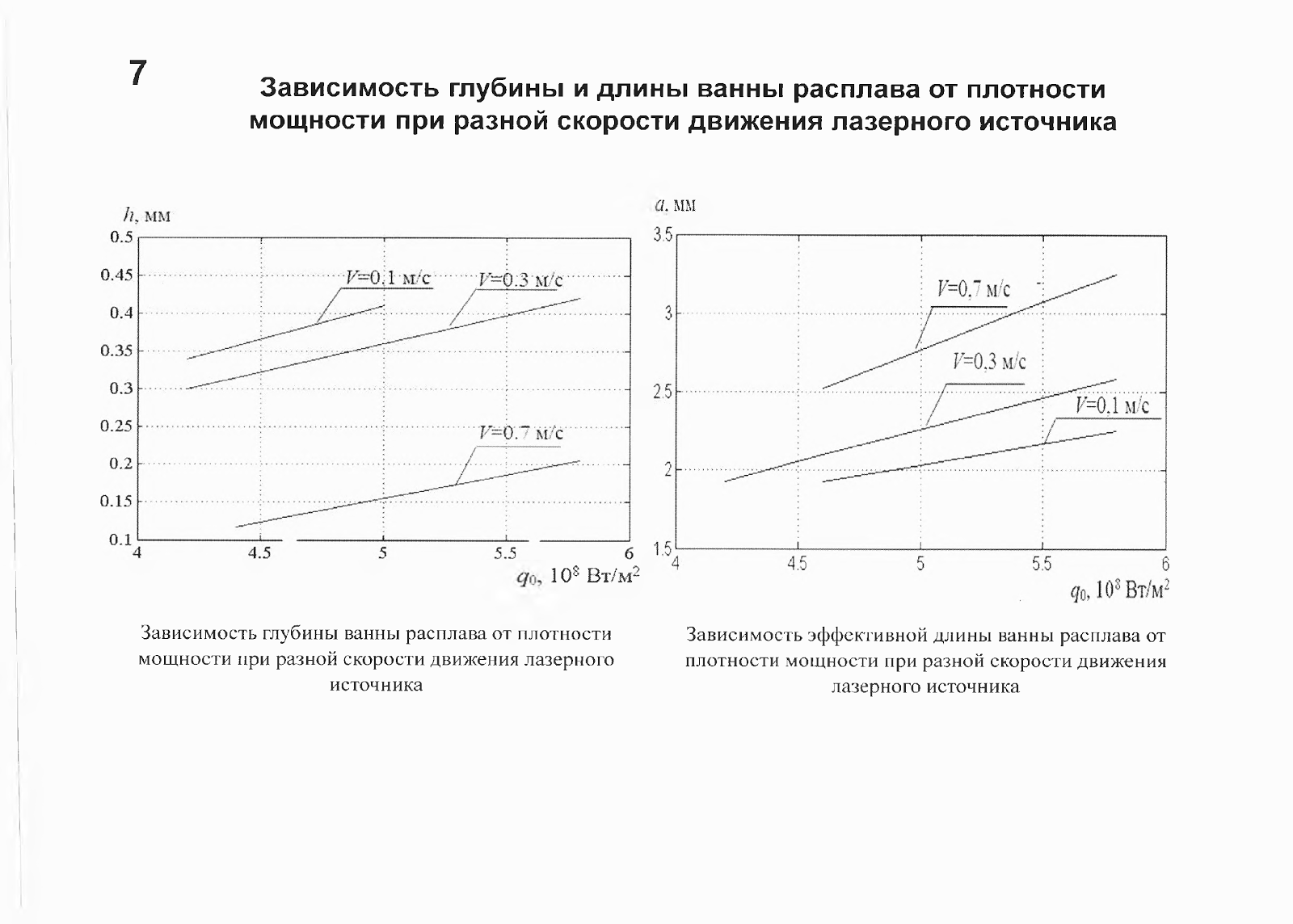

Разом з тим, отримані залежності глибини і довжини ванни розплавлення від густини потужності при різних швидкостях руху лазерного джерела, а також температурні залежності в зразку при впливі рухомого лазерного променя.

Рис. 2.6.4. Залежність глибини ванни розплаву від густини потужності при різних швидкостях руху лазерного джерела.

Рим. 2.6.5. Залежність ефективної довжини ванни розплаву від густини потужності при різних швидкостях руху лазерного джерела.

Рис. 2.6.6. Розподіл температури по глибині зразка в точці нагріву в момент часу 0,1с при густині потужності

(1) та

(1) та

(2).

(2).

Рис. 2.6.7. Фронт змін температури зразка вздовж руху джерела в момент часу 0,1с при густині потужності

(1) та

(1) та

(2).

(2).

Рис. 2.6.8. Зміна температури в часі в точці X = 10,5 мм при густині потужності і швидкості руху лазерного променяV = 0,7 м/с.

Наведені залежності вказують на можливість отримання перехідної литий зони біметала за час дії лазерного випромінювання на зазначених режимах опромінення.

Як показали спостереження за зоною заливки основного металу (підкладки) розплавленим металом (плакуючим шаром), швидкість поширення розплаву по поверхні металу основи значно нижче зазначених в експериментах швидкостей плавлення підкладки. Так, швидкість поширення розплаву може становити лише 0,03...0,1 м/с в залежності від типу розплаву і його температури, тоді як оптимальна швидкість плавлення на обраних режимах становить 0,7 м/с.

Тому може бути розроблена схема заливки біметала при одночасному плавленні його основи лазерним випромінюванням, коли лазерний промінь одночасно сканується в поперечному напрямку зі швидкістю, що забезпечує плавлення підкладки, тобто зі швидкістю Vск. = 0,7 м/с, з рухом в напрямку заливки плакуючого шару зі швидкістю руху розплаву, тобто зі швидкістю Vроз. = 0,03... 0,1 м/с.

Рис. 2.6.9. Схема заливки біметала при одночасному плавленні його основи в поперечному напрямку скануючи лазерним випромінюванням і вільним плином плакуючого розплаву: 1 – скануюче лазерне ипромінювання; 2 – вільне витікання розплаву для утворення плакуючого шару біметала.

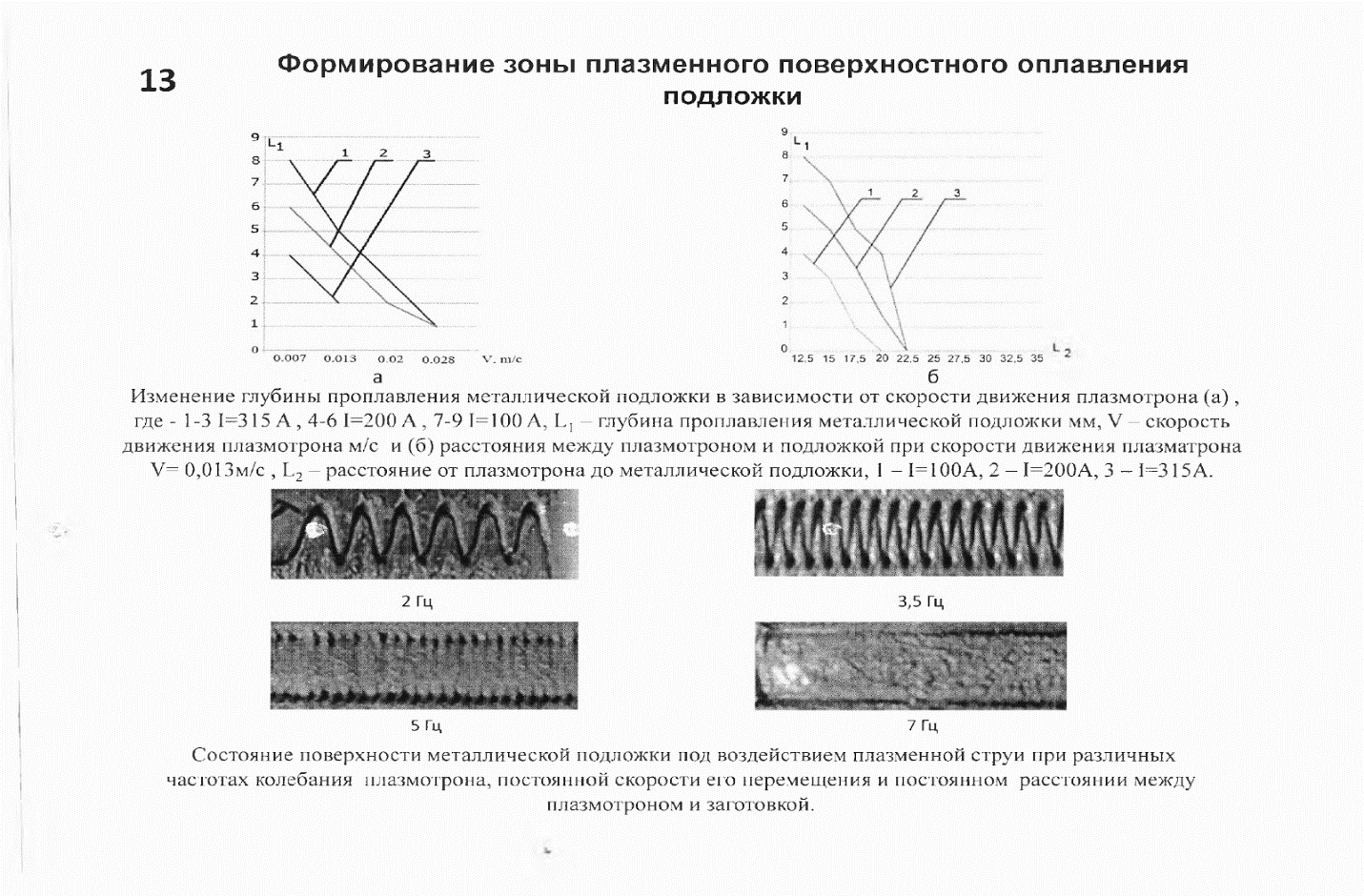

Залежно від співвідношення швидкостей Vск. і Vроз. Можливі такі умови обробки:

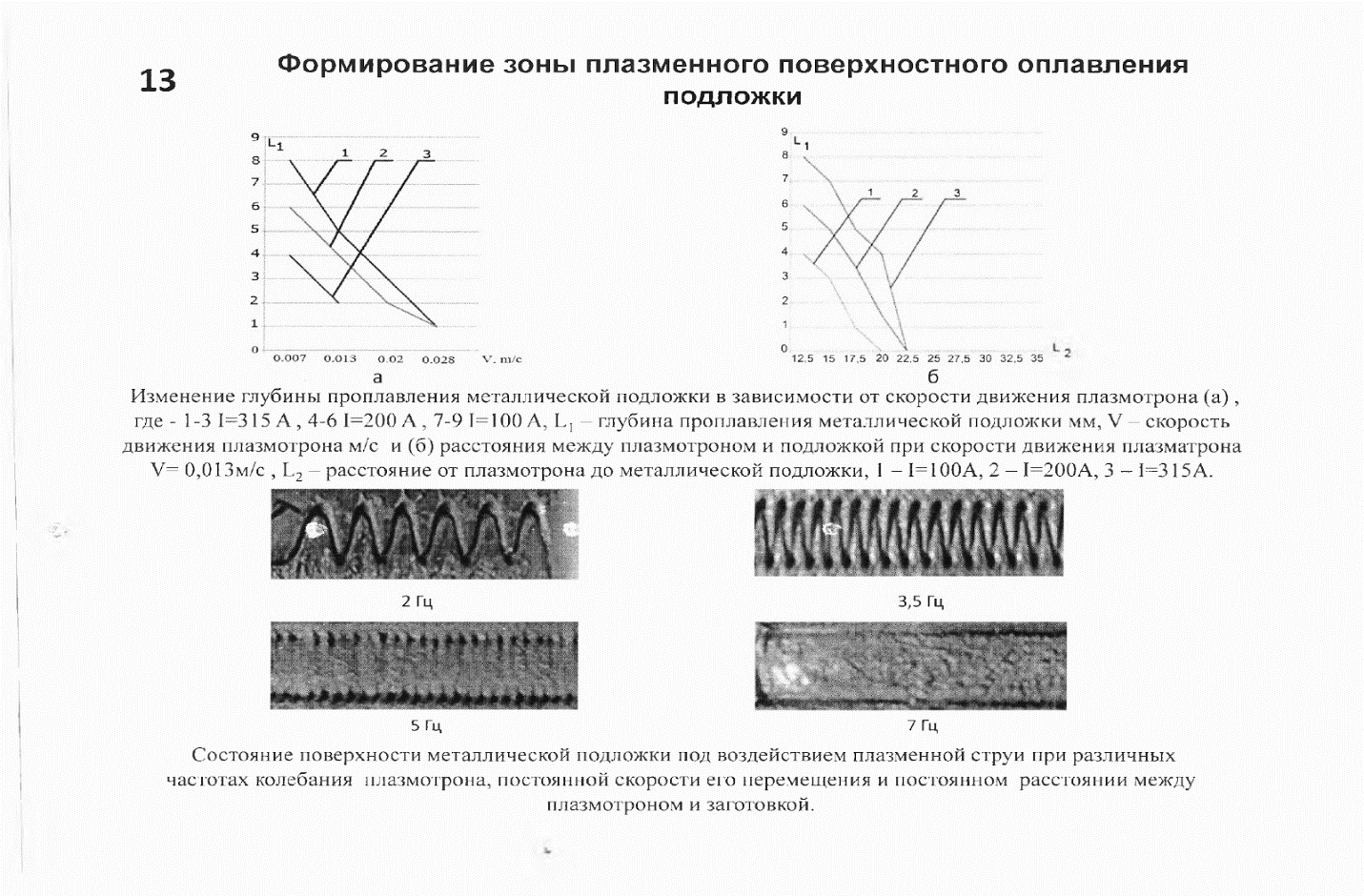

Vск. = 2·Vроз. Vск. = 3,5·Vроз.

Vск. = 5·Vроз. Vск. = 7·Vроз.

Рим. 2.6.10. Реалізація умов плавлення основи біметала при різних співвідношеннях швидкостей сканування лазерного променя і заливки розплаву.

Так, при обраній швидкості лазерного опромінення скануючим променем і швидкості вільної течії розплаву для утворення плакуючого шару біметала ширина зони сканування, а, отже, і ширина одержуваного біметала може становити до 150 мм, що цілком прийнятне для виробництва біметалевих пластин. При зростанні потужності використаного лазерного обладнання відповідно можуть зростати і розміри одержуваних пластин біметала.

Крім того, теоретичний аналіз показує, що, крім усього іншого, необхідна розробка таких конструктивних рішень, при яких забезпечувалося б стійке співвідношення Vск. і Vроз., Тобто необхідне сполучення швидкостей заливки і плавлення основи при виробництві біметалів лазерно-ливарним методом. Це дозволить отримати біметали з надійним зчепленням його шарів, що гарантує працездатність біметала в процесі всього терміну його експлуатації.

2017-12-14

2017-12-14 713

713