Поверхности на обрабатываемой детали, координатные

И секущие плоскости

На обрабатываемой детали (заготовке) различают следующие поверхности (рис. 2, а): 1 –обрабатываемая, 2 –обработанная и 3 –поверхность резания. Для определения углов резца рассматривают следующие координатные плоскости:

Основная плоскость (ОП) – плоскость, проходящая через основание державки резца (рис. 2, а).

Плоскость резания (ПР) – проходит через главное режущее лезвие резца, касательно к поверхности резания заготовки.

Главная секущая плоскость (N – N) – плоскость, перпендикулярная к проекции главного режущего лезвия на основную плоскость (рис. 2, б).

а б

Рис. 2. Координатные и секущие плоскости

Вспомогательная секущая плоскость (N 1 – N 1) – плоскость, перпендикулярная к проекции вспомогательного режущего лезвия на основную плоскость. На рис. 2, б показаны следы плоскости N – N и N 1 – N 1.

Углы токарного резца

Углы резца определяют положение в пространстве элементов его рабочей части. Эти углы называют углами резца в статике и показаны на рис. 3. Совокупность углов резца составляет его геометрию.

Рис. 3. Углы резца в статике

В главной секущей плоскости измеряют главный передний угол γ, главный задний угол α, угол заострения β и угол резания δ (рис. 3). Главный передний угол - угол, заключенный между передней поверхностьюрезца и плоскостью перпендикулярной к плоскости резания, проведенной через главную режущую кромку. На рис. 3 он положительный, но может быть равным нулю или иметь отрицательное значение.

Главный задний угол α - это угол, заключенный между главной задней поверхностью резца и плоскостью резания.

Углом заострения β называют угол, заключенный между передней иглавной задней поверхностями.

Углыγ, α и βназывают главными углами, так как они определяют геометрию режущего клина. Сумма этих углов составляет 90˚, т.е.γ + α + β = 90˚.

Величины углов γи α находятся в пределах: γ= –10…+15˚; α= 6–12˚.

Положение вспомогательной задней поверхности определяется вспомогательным задним углом α1(в сечении N 1 – N 1).

Углы в плане измеряются в основной плоскости.

Главный угол в плане φ – угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Угол при вершине ε– угол между проекциями режущих кромок на основную плоскость. Сумма углов φ+ φ1 + ε= 180˚. Для проходных резцов φ= 30–90˚; φ1= 10–45˚.

Положение главной режущей кромки относительно основной плоскости определяется углом λ – углом наклона главной режущей кромки. Это угол, заключенный между главной режущей кромкой и линией, проведенной через вершину резца параллельно основой плоскости. Угол λизмеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости.

а б в

Рис. 4. Углы наклона главной режущей кромки

Рис. 4. Углы наклона главной режущей кромки

Угол λможет быть отрицательным (рис. 4, а), равным 0 (рис. 4, б) и положительным (рис. 4, в). Для токарных резцов λ= –5…+15˚.

Угол λ влияет на направление схода стружки и прочность режущей кромки.

Классификация токарных резцов

На токарных станках выполняют много видов обработки, что привело к созданию большого количества резцов по назначению и конструкции. Типы токарных резцов в основном подразделяют по следующим признакам: виду обработки, характеру обработки, форме головки, направлению подачи, способу изготовления и роду материала режущей части.

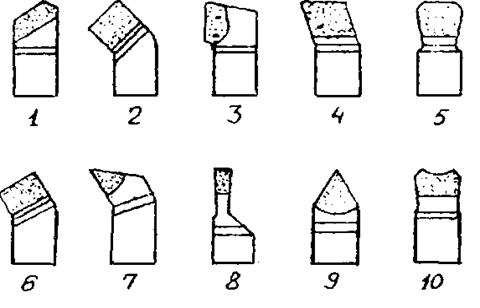

Рис. 5. Основные типы токарных резцов

На рис. 5 приведены типы резцов по виду обработки. Проходные резцы 1,2 и 3 служат для обтачивания гладких цилиндрических и конических поверхностей. Подрезной резец 4 работает с поперечной подачей при обточке плоских торцовых поверхностей. Широкий проходной резец 5 служит для чистового продольного точения. Расточный резец 6 применяется при растачивании сквозных отверстий, а расточной упорный резец 7 - для растачивания глухих отверстий. Отрезной резец 8 применяется для разрезания заготовки и для протачивания кольцевых канавок. Для нарезания резьбы применяют резьбовой резец 9, а для обточки фасонных поверхностей - резец 10.

По характеру обработки резцы подразделяют на черновые (обдирочные) 2, чистовые 5 и для тонкого точения. По форме головки: прямые 1,3, отогнутые 2, оттянутые 8 и изогнутые.

По направлению подачи их подразделяют на правые и левые. Правые работают с подачей справа налево, а левые - слева направо. По способу изготовления резцы бывают целые, с приваренной встык головкой, с припаянной пластинкой, с механическим креплением режущей пластинки. По применяемому материалу резцы бывают из быстрорежущей стали, с пластинками из твердого сплава или минералокерамики, с кристаллами алмазов.

2017-12-14

2017-12-14 2705

2705