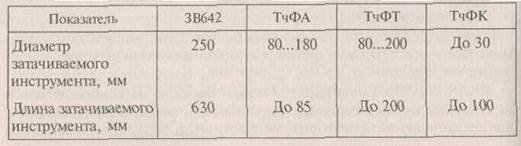

Таблица 45 Технические характеристики основных станков для заточки фрез

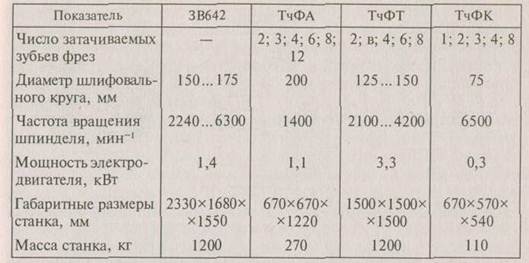

Установка фрез. Наиболее простой способ — непосредственная установка фрезы на шпинделе с зажимом ее гайкой. Направление резьбы должно быть противоположно направлению вращения шпинделя.

Для установки концевых фрез на шпиндель используют патроны. Затылованные фрезы закрепляют хвостовиком в цанговом патроне. Однорезцовые незатылованные фрезы закрепляют в специальных патронах винтом.

При непосредственной посадке на шпиндель (рис. 55, о) фреза 3 упирается в буртик шпинделя 7 и зажимается гайкой 5. Для изменения положения фрезы по высоте используют простановочные кольца 2, прокладки или шайбы 4.

Если диаметр посадочного отверстия больше диаметра шпинделя, применяют посадку на шпиндель через втулку (рис. 55, б). Фрезу сначала закрепляют на втулке 1 гайкой 2, а затем втулку устанавливают на шпиндель и крепят затяжной гайкой.

В случае, когда шпиндель не имеет резьбы для крепления фрезы, используют цанговую оправку (рис. 55, в). Оправка имеет внутреннюю конусную разрезную / и наружную 2 втулки. Фрезу устанавливают на наружную втулку и крепят гайкой. Затем оправку с инструментом устанавливают на шпиндель и закрепляют, вращая верхнюю затяжную гайку. При этом наружная втулка смещается по внутренней конической, в результате чего ее разрезная часть плотно охватывает шпиндель.

Если шпиндель станка не имеет осевого регулировочного перемещения, фреза может крепиться в установочной головке, снабженной устройством для регулирования положения фрезы относительно рабочей поверхности стола (рис. 55, г). Положение головки 2 с фрезой регулируют при ослабленной внутренней втулке вращением винта 7, который упирается в торец шпинделя.

Рис. 55. Способы крепления фрезерного режущего инструмента на шпинделях станков:

а — непосредственной посадкой; б — посадкой через переходную втулку; в — цанговой оправкой; г — в установочной головке; д — двумя короткими конусными цангами: е — гидропластмассовым устройством; ж —в специальном эксцентричном патроне

Распространено стандартное крепление (рис. 55, д) ножевой головки на горизонтальном шпинделе двумя короткими конусными цангами 3, зажимаемыми гайками 7. Штифты 4 в корпусе головки входят в прорези цанг, предотвращая их поворот. Направляющий винт 2 при ввинчивании входит в шпоночный паз шпинделя и служит для фиксирования головки и увеличения надежности передачи крутящего момента.

В зарубежных моделях станков получили распространение гидропластмассовые устройства для закрепления фрез на шпинделях

(рис. 55, е). Тонкостенная втулка 2 запрессована в корпус фрезы 3. Внутренняя поверхность втулки одновременно является центрирующей и зажимающей. В полость между втулкой и фрезой под давлением нагнетается гидропластмасса 4. Давление создают вращением винта-плунжера 5. Для открепления фрезы давление в полости уменьшают, вывинчивая винт 6. Крепление обеспечивает повышенную точность центрирования фрезы на шпинделе 7.

Концевые фрезы затылованные крепят в цанговых патронах, незатылованные — в специальных патронах с эксцентриситетом е оси отверстия под инструмент относительно оси хвостовика патрона (рис. 55, ж). Фреза 2 удерживается в корпусе патрона 3 винтом 7. Хвостовик 5 патрона устанавливают в конусное отверстие шпинделя 6 и затягивают гайкой 4. В корпусе патрона имеется шесть отверстий для ввинчивания балансировочных винтов.

Подготовка к работе фрез всех типов заключается в балансировке, заточке и установке в станок.

Балансировка фрезы. Различают два вида балансировки — статическое и динамическое. Насадные фрезы обычно балансируют статически, т. е. без вращения фрезы с рабочей скоростью. Неуравновешенность фрезы, насаженной на оправку, выявляют на призматических параллелях прибора ПБ (максимальный диаметр фрезы 400 мм);

более тяжелая часть фрезы оказывается внизу. Проверку делают З... 4 раза. Величину неуравновешенности (дисбаланс) устанавливают, прикрепляя к легкой части фрезы грузики (например, кусочки пластилина). Добившись уравновешенности, грузики взвешивают. Произведение добавочной массы на радиус ее прикрепления дает величину дисбаланса (г.см). Для фрез диаметром 120...180 мм дисбаланс допускается до 3...5 г-см. Фрезу уравновешивают удалением (стачиванием, высверливанием) металла с тяжелой ее части в нерабочей зоне.

Динамическая балансировка осуществляется на специальных станках. Она позволяет с высокой точностью (остаточная неуравновешенность не более 1 г • см) уравновесить не только силы, но и моменты. Это особенно важно для инструментов, имеющих большую длину. Балансировку выполняют на станке ДБ-10. |

Заточка фрезы. При заточке должны обеспечиваться неизменность профиля обработки, углов резания и равенство радиусов одноименных зубьев. Насадные цельные и составные затылованные фрезы затачивают по передней грани с сохранением величины переднего угла γ (см. рис. 54, а). Для этого ось фрезы должна быть смещена относительно рабочей плоскости шлифовального круга на расстояние Н1 = R sinγ, где R — радиус фрезы.

Насадные цельные и составные незатылованные фрезы (с прямым затылком зубьев) затачивают по передней и задней граням. Переднюю грань затачивают так же, как и переднюю грань затылованных фрез. Заточка задней грани должна обеспечить неизменность заднего угла ά. Для этого при чашечном шлифовальном круге (см. рис. 54, в) зуб фрезы должен быть установлен вершиной ниже ее оси на величину H2 = R sin а. При отсутствии чашечного круга допускается заточка плоским кругом большого диаметра (см. рис. 54, г). Тогда ось круга с радиусом RK должна быть расположена выше оси фрезы на расстоянии H2 = R sin а.

Точность и качество подготовки фрезы должны соответствовать требованиям, установленным стандартами. Допускаются следующие предельные отклонения параметров фрезы:

Радиальное биение зубьев, мм................................................. 0,05/–

Торцовое биение боковых поверхностей зубьев

на сторону, мм........................................................................... 0,04/–,

Продольный изгиб, мм............................................................. –/0,05 Отклонения контурных действительных углов резания

от номинальных, °, для лезвий: | торцовых..................................................................................... -/0,05

боковых....................................................................................... ±1/±1

Отклонения углов поднутрения и косой боковой обточки

при затыловании от номинальных, °....................................... ±0,5/–

Шероховатость заточенных передних, задних и боковых поверхностей зубьев Rа, мкм................................................... 1,25/1,25

Примечание. Норматив в числителе для фрезы насадной, в знаменателе — для концевой.

Подготовка сверлильного и долбежного инструмента. Сверла с направляющим центром и подрезателями затачивают с задней стороны основных лезвий, с внутренней стороны подрезателей и по граням пирамиды центра. Правильно заточенное сверло должно иметь направляющий центр с симметрично расположенными гранями и осью пирамиды, совпадающей с осью сверла, основные лезвия, расположенные на одном уровне, и подрезатели одинаковой формы. При конической заточке режущей части обе режущие кромки должныиметь одинаковую длину, одинаковый угол наклона к оси сверла и одинаковый задний угол (15...25°). Средняя часть поперечного ребра (перемычки) сверла должна совпадать с осью его вращения, длина перемычки не должна превышать 1,5... 2 мм. Отклонения углов сверла от номинальных значений должны быть в пределах 1°.

Оборудование и приспособления для заточки сверл: заточной станок ЗБ633, универсально-заточной станок ЗА64, приспособления для заточки сверл, контрольные шаблоны для проверки правильности заточки сверл.

Зубья фрезерных цепочек затачивают по передней грани с сохранением величины переднего угла у= 15...20°. Допускаемое отклонение угловых параметров ±1°. Впадины зубьев должны быть закруглены (г= 1,5 мм), зубья остро заточены и доведены. Заусенцы и засинение вершин зубьев не допускаются. Режущие кромки однотипных зубьев должны находиться на одинаковом расстоянии друг от друга и лежать на одном уровне (при прямолинейном расположении цепи). Допускаемые отклонения по шагу звеньев и по высоте зубьев ±0,1 мм. Заточка цепочек от руки без направляющих приспособлений не допускается. Затачивают цепочки на станке ТчФК.

Фрезерная цепочка, устанавливаемая в головке цепно-долбежно-го станка должна быть правильно натянута. Среднее усилие натяжения (по оси направляющей линейки) равно 100 Н. Этой силе натяжения соответствует стрела прогиба цепочки 6 мм при оттягивании ее от направляющей линейки в середине длины с силой 20 Н.

Подготовка токарных резцов. Ручные токарные резцы с одной фаской затачивают по задней поверхности, с двумя фасками — по передней и задней поверхностям. Станочные токарные резцы (проходные, отрезные и др.) затачивают со стороны задней и передней поверхностей. Для заточки токарных резцов применяют шлифовальные круги зернистостью 20... 40, твердостью СМ1. После заточки резцы доводят на доводочном станке или вручную оселком. Ножи круглопалочных головок затачивают по передней фаске. Обычно используют универсальные заточные станки. Правильность заточки оценивают по форме лезвия (контролируется шаблоном) и остроте режущей кромки.

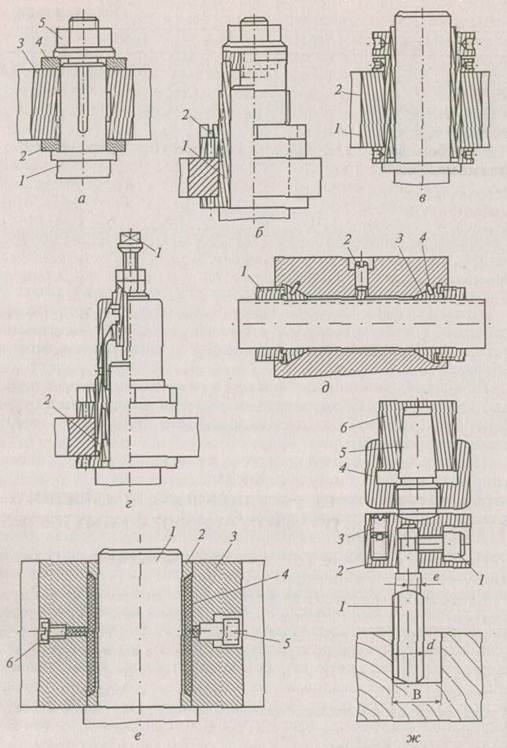

Подготовка абразивного инструмента для шлифования древесины и отделочных покрытий. Для ленточного шлифования из рулона шкурки вырезают ленту необходимой длины и ширины. Склеивают концы ленты встык под углом 45° к кромке (рис. 56, а) или внахлестку под прямым углом к кромке (рис. 56, б). В первом случае концы шкурки наклеивают на полотняную ленту шириной 100... 200 мм. Во втором случае на одном из склеиваемых концов горячей водой удаляют абразивные зерна на участке длиной 50... 80 мм, на освобожденную основу наносят клей и накладывают другой конец ленты, шов зажимают и высушивают. Надевают ленту на шкивы так, чтобы наружный конец в шве был по ходу движения ленты (рис. 56, в).

Рис. 56. Подготовка шлифовальных шкурок:

а — соединение ленты встык; б — то же, внахлестку; в — положение ленты на шкиве; 1 — правильное; 2 — неправильное

Способ навивки и закрепления ленты на шлифовальных цилиндрах определяется их конструкцией.

2014-02-09

2014-02-09 2597

2597