По назначению система токарных резцов подразделяется на следующие

подсистемы:

. для наружного точения, растачивания, нарезания резьб, прорезания

канавки отрезания на станках легких и средних серий;

. для работ на тяжелых, крупных токарных и карусельных станках;

. для работ на ГПМ, многоцелевых станках со встроенными

роботизированными комплексами автоматической смены инструмента;

. для специальных работ (резцы для плазменно-механической обработки,

фасонные).

Каждая из подсистем имеет свои специфические особенности,

обусловленные многими факторами и в первую очередь конструкцией

оборудования, его технологическим назначением и т.д. Система резцов

базируется на общих методологических принципах и предусматривает:

. разработку (выбор) и унификацию надежных методов закрепления сменных

пластин в державке (в том числе цельные и составные резцы, с

напаянными пластинами, сборные);

. обеспечение удовлетворительного дробления и отвода, стружки из зоны

резания;

. достаточно высокую точность позиционирования вершин сменных пластин

(за счет создания точных баз гнезда);

. быстросменность и удобство съема и замены сменных пластин, режущего

элемента или кассеты (блока);

. унификацию и максимально допустимое сокращение (сведение к

оптимальному значению технико-экономических показателей промышленного

производства и применения) числа методов закрепления пластин в

державке;

. возможность использования всей гаммы и размеров сменных пластин

отечественного и зарубежного производства;

. соответствие точностных параметров резцов международным стандартам;

. обязательность применения специальных деталей крепежа (винтов, штифтов

и т.п.) повышенной точности и надежности разработка новых форм и

размеров режущих пластин, форм их передних поверхностей,

обеспечивающих удовлетворительное дробление и отвод стружки;

. использование опыта новаторов и изобретателей;

. применение прогрессивных ресурсосберегающих технологий изготовления

деталей крепежа, ключей; технологичность и экономичность изготовления

(сбережение материалов и трудовых ресурсов);

. возможность применения составных (найденных, цельных, клееных и других

подобных соединений) твердосплавных пластин с блоками (державками)

инструмента в случаях несомненной их технико-экономической

эффективности или невозможности конструкторского решения резца в

сборном варианте (в первую очередь для малых сечений державок,

некоторых расточных и отрезных операций и т.п.).

24. Назначение и типы сверл. Конструктивные элементы сверл, определение геометрических параметров сверла.

Сверла - это осевые режущие инструменты, предназначенные для образования отверстий в сплошном материале, а также для обработки (рассверливания) отверстий, предварительно изготовленных ковкой, штамповкой, литьем или сверлением. Они широко применяются в машиностроении, занимая по этому признаку второе место после резцов. Кинематика процесса сверления состоит из двух движений: главного - вращательного вокруг оси инструмента (заготовки), поступательного - движения подачи вдоль той же оси. По конструктивному исполнению сверла отличаются большим разнообразием, которое можно свести к следующим основным типам: 1) перовые (лопаточные); 2) спиральные (с винтовыми канавками); 3) специальные (для сверления глубоких отверстий, кольцевые, комбинированные и др.).

В качестве материала рабочей части в основном используются быстрорежущие стали и прежде всего сталь марки Р6М5. В последние годы в нашей стране и особенно за рубежом в больших объемах выпускаются различные конструкции сверл, оснащенных твердыми сплавами.

4.1. ПЕРОВЫЕ СВЕРЛА

Перовые сверла известны с древних времен. Так, например, в археологических раскопках были найдены их прототипы в виде лопатки из твердого материала, заостренной на конце и предназначенной для сверления вручную отверстий в более мягких материалах. Со времени появления металлообработки перовые сверла постоянно совершенствовались. Современные конструкции перовых сверл показаны на рис. 4.1, а, б, в.

Цельные перовые сверла (рис. 4.1, а) изготавливают из прутка путем ковки или фрезерования режущей части в форме пластины, которая затачивается на конус под углом 2ф = 118°. При этом образуются две главные и две вспомогательные режущие кромки. Заточкой двух плоских задних поверхностей создается задний угол а = 10... 12°. При пересечении этих поверхностей образуется поперечная режущая кромка (перемычка). Если передние поверхности плоские, то передние углы на главных режущих кромках имеют отрицательные значения, что нежелательно из-за возрастания силовой нагрузки на сверло и появления вибраций.

Достоинствами перовых сверл являются простота конструкции, а также возможность изготовления их любого диаметра и длины даже в условиях ремонтных мастерских.

К недостаткам перовых сверл можно отнести: 1) затрудненные условия отвода стружки; 2) склонность к вибрациям из-за малой жесткости режущей части; 3) небольшой запас на переточку; 4) низкую производительность процесса сверления из-за малых значений подачи и в связи с необходимостью периодического вывода сверла из отверстия для освобождения от стружки.

Примеры совершенствования конструкций перовых сверл показаны на рис. 4.1, б и е. Конструкция на рис. 4.1, б применяется для сверления неглубоких ступенчатых отверстий на станках-автоматах; позволяет сократить число операций и, следовательно, инструментов. Вторая конструкция (рис. 4.1, в) представляет собой сборное перовое сверло с режущей сменной пластиной, закрепляемой в стержне любой длины. Для улучшения отвода стружки предусматривается ее деление по ширине с помощью стружкодробящих канавок на задних поверхностях. Через патрон и отверстие в стержне можно подавать под давлением СОЖ, которая одновременно с отводом тепла из зоны резания вымывает стружку из отверстия.

Набор быстросменных пластин, разных по диаметру, позволяет сократить номенклатуру сверл и расходы на их изготовление. Такие сверла в последние годы стали широко применять на многооперационных станках с ЧПУ, главным образом при рассверливании отверстий.

4.2. СПИРАЛЬНЫЕ СВЕРЛА

Спиральные или, правильнее, винтовые, сверла были впервые показаны на Всемирной торговой выставке в 1867 г. американской фирмой Морзе. До настоящего времени основные особенности их конструкции сохранились практически неизменными.

Из всех известных конструкций сверл спиральные сверла нашли наибольшее применение благодаря следующим достоинствам: 1) хорошему отводу стружки из обрабатываемого отверстия из-за наличия винтовых канавок; 2) положительным передним углам на большей длине главных режущих кромок; 3) большому запасу на переточку, которая производится по задним поверхностям и может выполняться вручную или на специальных заточных станках, в том числе станках-автоматах; 4) хорошему направлению сверла в отверстии из-за наличия калибрующих ленточек на наружной поверхности калибрующей части инструмента.

Производство спиральных сверл осуществляется в специализиро- впнных цехах или на заводах в условиях крупносерийного или массового производства. Поэтому, несмотря на сложное конструктивное исполнение, себестоимость этих сверл невелика.

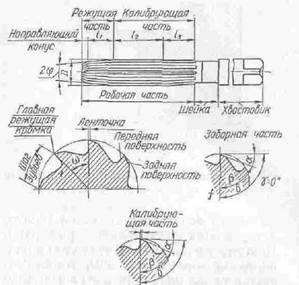

Основные конструктивные элементы и геометрические параметры | пнральных сверл показаны на рис. 4.2. На конической режущей части с yi лом 2<р при вершине расположены две главные режущие кромки - линии пересечения винтовых передних и задних поверхностей. Форма задних поверхностей определяется методом заточки. В результате пересечения двух задних поверхностей образуется поперечная режущая кромка, наклоненная к главной режущей кромке под углом ц/. Эта кромка распо- нигается на сердцевине сверла с условным диаметром d0 = (0,15...0,25)d, I дс d - диаметр сверла. Две вспомогательные режущие кромки лежат на пересечении передних поверхностей и цилиндрических калибрующих иснточек, направляющих сверло в отверстии и образующих калибрующую часть сверла. Угол наклона вспомогательных кромок к оси сверла со определяет в основном величину передних углов у на главных режущих кромках, которые, как будет показано ниже, переменны по величине в ри шых точках этих кромок.

Для снижения трения калибрующих ленточек о стенки отверстия их ширину / в зависимости от диаметра сверла принимают /= (0,32...0,45)л/<7, а пысоту А = 0,1...0,3 мм. Во избежание защемления сверла в отверстии предусматривается уменьшение его диаметра к хвостовику - обратная конусность, равная 0,03...0,12 мм на 100 мм длины рабочей части. У «ердцевины сверла с целью повышения его прочности и жесткости пре- IIусматривается прямая конусность, т.е. увеличение ее диаметра в направлении к хвостовику, равное 1,4... 1,7 мм на 100 мм длины.

Режущая и калибрующая части сверла составляют его рабочую •ми п., по длине которой сверла делятся на короткую, среднюю и длин ную серии. Стандартные спиральные сверла изготавливают диаметром 0,1.-.80 мм с допусками по Л8...А9. За рабочей частью сверла следует шейка, которая используется для нанесения маркировки сверла: диаметра, материала режущей части, товарного знака завода-изготовителя.

Хвостовики бывают двух типов: конические (типа Морзе) с лапкой на конце для сверл d = 6...80 мм и цилиндрические для сверл d = = 0,1...20 мм. У сверл d > 8 мм хвостовики делают из конструкционной стали 45 или 40Х, свариваемой с рабочей частью. Для увеличения силы трения в месте крепления сверла в патроне и возможности правки сверл по длине хвостовики термически не обрабатывают. Лапки сверл для упрочнения закаливают, так как они используются для выбивания сверл из отверстия шпинделя станка или из переходной втулки.

Геометрические параметры спиральных сверл. Спиральные сверла имеют сложную геометрию режущей части, что объясняется наличием большого числа кромок и сложных по конфигурации передних и задних поверхностей.

Геометрические параметры спирального сверла рассмотрены ниже.

Угол при вершине 2<р, который играет роль главного угла в плане. У стандартных сверл 2(р = 116... 120°. При этом главные режущие кромки строго прямолинейны и совпадают с линейчатой образующей винтовой передней поверхности. При заточке сверл угол заточки (2фмт Ф 2<р) может быть изменен в пределах от 70 до 135°. При этом режущие кромки становятся криволинейными, меняются соотношение ширины и толщины срезаемой стружки и величины передних углов на главных режущих кромках. Соответственно меняются степень деформации срезаемого припуска, силы и температура резания и условия отвода стружки.

На основании производственного опыта оптимальное значение угла 2ф рекомендуется брать в зависимости от обрабатываемого материала, например, при обработке конструкционных сталей 2<р = 116... 120°, коррозионно-стойких и высокопрочных сталей 2<р = 125... 150°, чугуна, бронзы 2ф = 90...100°, чугуна высокой твердости 2ф = 120...125°, цветных металлов (алюминиевые сплавы, латунь, медь) 2ф = 125... 140°.

Угол наклона винтовой канавки со, замеренный на наружном диаметре сверла, является одним из важнейших параметров, определяющих величину передних углов в каждой точке главных режущих кромок. У стандартных сверл этот угол назначается в зависимости от их диаметра: со = 25...28° для d < 10 мм и со = 28...32° для d> 10 мм. Так как этот угол оказывает также большое влияние на отвод стружки из зоны резания, то у специальных спиральных сверл его увеличивают до 40...60°.

Однако с увеличением угла со снижается поперечная жесткость сверл, увеличиваются значения передних углов, особенно на периферийных участках режущих кромок, что может сильно ослабить прочность режущего клина и снизить стойкость сверл. В этом случае выполняют подточку передней поверхности с целью уменьшения углов у.

При проектировании новых конструкций сверл для обработки определенных видов материалов по рекомендациям ИСО значение ю при обработке сталей следует брать равным 25...35°, чугунов и других хрупких материалов - 10... 15°, алюминия, меди и других вязких легкообрабаты- ваемых материалов- 35...45°.

Передний угол у спиральных сверл имеет переменное значение по длине главных режущих кромок. Это объясняется тем, что передняя поверхность сверла является винтовой линейчатой конволютной, так как она образуется винтовым движением отрезка прямой, наклоненной к оси инструмента (рис. 4.3, а). У стандартных сверл с прямолинейными режущими кромками образующая поверхности совпадает с режущей кромкой и составляет угол ф с осью сверла.

Методы заточки спиральных сверл. Технологически наиболее простой является заточка по одной или двум плоскостям. Однако при одноплоскостной заточке (рис. 4.7, а), чтобы концы перьев сверла не контактировали с обработанной поверхностью, приходится принимать большие значения задних углов а = 20...25°, что резко ослабляет режущий клин. Поэтому такой метод нашел применение только при заточке сверл малых диаметров (d < 3 мм), когда ширина перьев мала.

Весьма распространенным методом заточки быстрорежущих сверл, особенно больших диаметров, является заточка по конической поверхности (рис. 4.7, в), которая производится на специальных или универсально-заточных станках с использованием особых приспособлений (рис. 4.7, г). Хотя этот метод заточки прост в исполнении и обеспечивает благоприятную картину изменения угла а по режущим кромкам, главными его недостатками являются прерывистость процесса заточки и наличие больших отрицательных углов на поперечной режущей кромке. Величина угла а регулируется смещением к оси сверла относительно вершины конуса.

Наибольшее применение в серийном производстве сверл нашла заточка по винтовой поверхности (рис. 4.7, д), осуществляемая на специальных станках в автоматическом или полуавтоматическом режиме. Благодаря специальной кинематике движения шлифовального круга (рис. 4.7, е) заточка осуществляется при непрерывном вращении сверла и обеспечивает наилучшую симметричность главных режущих кромок и лучшую геометрию поперечной кромки.

ОСОБЕННОСТИ КОНСТРУКЦИЙ ТВЕРДОСПЛАВНЫХ СВЕРЛ

Несмотря на то, что использование твердых сплавов обеспечивает двух-, четырехкратное повышение производительности, удельный вес твердосплавных сверл в общем объеме их применения составляет не более 10 %. Это объясняется неблагоприятными условиями работы твердых сплавов при сверлении: нежестким (консольным) креплением сверл; большими осевыми нагрузками; переменной величиной скорости резания, уменьшающейся до нуля на поперечной режущей кромке; большой шириной срезаемой стружки; опасностью появления вибраций и пакетирования стружки в канавках сверла; малыми числами оборотов и недостаточными мощностью, жесткостью и точностью сверлильных станков.

Более широкое распространение твердосплавные сверла получили при сверлении чугунов, цветных металлов и неметаллических материалов (мрамор, кирпич, пластмассы и т.п.). При сверлении сталей часто наблюдается выкрашивание режущих кромок, особенно в виде разрушения поперечной режущей кромки.

Повышение жесткости сверл, использование внутреннего напорного охлаждения и другие усовершенствования позволяют получать хорошие результаты при сверлении труднообрабатываемых сталей и сплавов, т.е. там, где быстрорежущие сверла имеют очень низкую стойкость.

Для оснащения сверл используют твердые сплавы марок ВК8, ВК10-М, ВК15-М, обладающие наибольшей прочностью.

Повышение прочности и жесткости сверл обеспечивают за счет максимально возможного сокращения длины рабочей части инструмента, хотя при этом приходится сокращать запас на переточку. С этой же целью увеличивают диаметр сердцевины сверл до d0 = (0,25...0,35)d и выполняют подточку поперечной режущей кромки.

Мелкоразмерные сверла (d = 2...6 мм) изготавливают цельными твердосплавными или составными, когда хвостовик изготавливается из стали (рис. 4.10, а), а рабочая часть - из твердого сплава. Сверла d = 10...30 мм оснащают напайными пластинами или коронками из твердого сплава (рис. 4.10, б, в). При этом корпус сверла изготавливается из стали 9ХС или Р6М5. На корпусах таких сверл направляющие ленточки обычно не делают, так как при высоких скоростях резания, допускаемых твердым сплавом, они быстро выходят из строя и не выполняют роли направляющих сверла.

Обратная конусность предусматривается только на твердосплавной режущей части с созданием вспомогательных углов в плане cpt = 25...30'. Диаметр корпуса сверла занижается на 0,2...0,3 мм по сравнению с диаметром конца твердосплавной части.

Геометрические параметры режущей части: угол при вершине 2ф = 120... 140°, угол наклона стружечных канавок со = 0...200, заточка двух- или трехгоюскостная с задним углом на главных режущих кромках а = 1...9°. Передний угол на твердосплавных пластинах у = 8°, а на коронках с винтовыми канавками переменный, как у быстрорежущих сверл, зависящий от угла со. Хвостовик конический или чаще всего цилиндрический, как более технологичный.

Для снижения осевого усилия применяется подточка поперечной режущей кромки с сокращением ее длины до (0,10...0,15у. Так как место пайки пластины и коронки расположено близко от зоны резания, то иногда в процессе сверления наблюдаются случаи отпаивания и разрушения твердосплавной части. Этого можно избежать, если использовать подачу СОЖ через внутренние каналы в корпусе сверла, так как СОЖ снижает температуру резания, интенсивность износа режущих кромок и обеспечивает надежный вывод стружки из отверстия. Такие сверла можно с успехом использовать даже при сверлении труднообрабатываемых сталей.

Наибольшую надежность имеют сверла с напайными твердосплавными коронками и каналами для внутреннего подвода СОЖ, выпускаемые рядом зарубежных фирм. В этом случае длина коронок принимается равной (1...2)d, угол при вершине 2ф = 140°, угол наклона винтовых канавок со = 20°, заточка двух- или трехплоскостная с подточкой поперечной режущей кромки, хвостовик цилиндрический с допуском по Л6 и лыской для крепления винтом в специальном патроне.

В последние годы широкое применение нашли сверла, оснащенные неперетачиваемыми пластинами с механическим креплением на корпусе (рис. 4.10, г). Они используются для сверления отверстий глубиной L = (3...4)d и диаметром d = 20...60 мм. При этом для повышения надежности сверл в их корпусах выполнены отверстия для подвода СОЖ в зону резания. Стружечные канавки чаще всего делают прямыми, как более технологичные. У сверл небольших диаметров стружечные канавки могут быть и винтовыми с углом.наклона со = 20°.

Применяемые в сверлах твердосплавные СМП позитивного типа с а > 0 в форме параллелограмма, ромба, прямоугольника или неправильного треугольника с шестью режущими кромками и центральным отверстием конической формы для крепления винтом. Вдоль режущих кромок на пластинках при прессовании делают уступы или мелкие сферические лунки, обеспечивающие надежное дробление стружки (см. рис. 2.8). Пластины располагаются с обеих сторон относительно оси сверла таким образом, что делят припуск по ширине с перекрытием в средней части. Одна из пластин обрабатывает центральную часть отверстия, а другая - периферийную. Поперечная режущая кромка у таких сверл отсутствует, а хвостовик делается цилиндрическим даже у сверл больших диаметров.

4.5. СВЕРЛА ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ

К глубоким отверстиям обычно относят отверстия, глубина которых превышает 5d. Однако уже при h > 3d в случае сверления отверстий спиральными сверлами наблюдаются трудности с подводом СОЖ в зону резания и удалением стружки из отверстия, что приводит к снижению стойкости инструмента. Поэтому на практике применение инструментов для сверления глубоких отверстий обычно начинается с глубин, больших 3d.

Основные трудности при сверлении глубоких отверстий заключаются: 1) в сложных условиях подвода СОЖ в зону резания и отвода стружки; 2) в уводе осей отверстий; 3) в погрешностях размера и формы отверстий в радиальном и продольном сечениях.

Улучшить условия отвода стружки из отверстий при использовании спиральных сверл можно за счет увеличения угла наклона канавок до 40...60° и обеспечения надежного дробления стружки. В противном случае приходится периодически выводить сверло из отверстия для освобождения инструмента от стружки, что значительно снижает производительность, хотя при этом увод оси отверстия несколько уменьшается. Лучшие результаты дает использование внутреннего напорного подвода СОЖ в зону резания, которое обеспечивает не только надежный отвод стружки из отверстия, но и отвод тепла из зоны резания, благодаря чему повышается стойкость сверл. Причем эффективность СОЖ будет тем выше, чем выше скорость ее протекания через зону резания, которая определяется давлением и количеством (расходом) подаваемой жидкости.

На практике при сверлении отверстий глубиной до 20d на универсальном оборудовании часто используют спиральные сверла удлиненной серии или с нормальной длиной режущей части и длинным хвостовиком (рис. 4.11, а), равным глубине отверстия. В этом случае для освобождения сверла от стружки в процессе сверления применяется автоматический ввод-вывод инструмента из отверстия.

Исторически первой и наиболее простой конструкцией сверла глубокого сверления являются пушечные сверла, название которых говорит об области их первоначального назначения. Такое сверло (рис. 4.14, а) представляет собой стержень большой длины, равной глубине обрабатываемого отверстия, срезанный в рабочей части примерно до половины диаметра и заточенный с торца с задним углом а. Во избежание заедания сверла в отверстии передняя грань расположена выше оси инструмента на величину 0,2...0,5 мм. Сверло имеет одну главную режущую кромку, перпендикулярную к оси. С другой стороны от оси сверла по торцу делают срез под углом 10°, отступив от оси на расстояние 0,5 мм. Со стороны вспомогательной режущей кромки на наружной поверхности срезают лыску под углом 30° с оставлением цилиндрической ленточки шириной /= 0,5 мм. У пушечного сверла передний угол у = 0°, а задний а = 8... 10°. Для снижения осевой составляющей силы резания передняя поверхность пушечного сверла выполняется по радиусу R с очень небольшим занижением около оси инструмента. В процессе сверления радиальная односторонне направленная нагрузка воспринимается цилиндрической поверхностью сверла, опирающейся на стенку обработанного отверстия.

Пушечное сверло работает в тяжелых условиях, так как не обеспечивается непрерывный отвод стружки, в связи с чем приходится сверло периодически выводить из отверстия; из-за низкой поперечной жесткости и большой ширины срезаемого слоя сверло склонно к вибрациям, поэтому работа ведется с малыми подачами. Такие сверла в настоящее время применяются редко, только в условиях единичного и мелкосерийного производств.

Ружейные сверла (рис. 4.14, б) в отличие от пушечных имеют внутренний канал для подвода СОЖ и прямую (иногда винтовую) канавку для наружного отвода пульпы (смесь стружки и СОЖ). Они применяются для сверления отверстий глубиной (5... 100)^/ и диаметром 1...30мм. Первоначально ружейные сверла использовали для сверления стволов огнестрельного оружия. В настоящее время ружейные сверла получили широкое распространение во всех отраслях машиностроения, главным образом для сверления глубоких отверстий на специальных станках в условиях крупносерийного и массового производств. Благодаря оснащению твердым сплавом и внутренней подаче СОЖ они обеспечивают высокую производительность при сверлении отверстий с минимальным уводом оси при высокой точности (Я8...Я9) и низкой шероховатости поверхности отверстий (Ra 0,32... 1,25).

Типовая конструкция ружейного сверла состоит из режущего твердосплавного наконечника 1 (рис. 4.14, б) с отверстием для подвода СОЖ, трубчатого стебля 2 из стали типа ЗОХМА с V-образной канавкой для отвода стружки, полученной методом холодной пластической деформации, и цилиндрического хвостовика 3 для крепления на станке. Ружейные сверла диаметром менее 2 мм ряд зарубежных фирм изготавливает цельными твердосплавными.

Геометрические параметры режущей части ружейного сверла показаны на рис. 4.14, б. Главная режущая кромка для снижения радиальной нагрузки - ломаная, состоит из двух полукромок с углами в плане ф) = 30° и ф2 = 20°. Для восприятия суммарной радиальной нагрузки у сверл малых диаметров имеется опорная цилиндрическая поверхность, а у сверл d > 10 мм - две опорные направляющие, между которыми должен проходить вектор радиальной составляющей сил резания и трения.

Для снижения сил трения и во избежание защемления сверла в отверстии предусматривается обратная конусность по диаметру режущей части (наконечника) в пределах 0,06...0,10 мм на 100 мм длины. На вспомогательной режущей кромке оставляется цилиндрическая ленточка шириной /=0,1...0,5 мм.

При заточке ружейного сверла (рис. 4.14, б) необходимо контролировать размер т, который, во избежание врезания торцов, направляющих и дно отверстия, должен быть не меньше двух-трех значений подачи сверла на один оборот. На переднем торце трубчатого стебля фрезеруется паз, в который припаивается твердосплавный наконечник. С противоположного конца стебель впаивается в цилиндрический хвостовик, имеющий диаметр на 6... 10 мм больше, чем диаметр стебля.

Технические требования к изготовлению ружейных сверл весьма жесткие. Так, рабочая часть шлифуется с допуском по А5 или h6, а хво- с говик - по А6. Радиальное биение наконечника относительно хвостовика не более 0,01...0,02 мм. При настройке операции необходимо обеспечить соосность шпинделя и сверла в пределах 0,01 мм, а соосность кондукторной втулки и шпинделя станка - в пределах 0,005 мм.

Так как твердосплавные направляющие выглаживают поверхность отверстия, СОЖ должна быть только на масляной основе с противоза- дирными присадками (S, CI, Р). Применение эмульсий на водной основе приводит к затиранию направляющих и возникновению вибраций.

Давление и расход СОЖ зависят от диаметра сверла. Так, например, при малых диаметрах сверл давление СОЖ достигает 9... 10 МПа.

25)

Для определения углов резца установлены следующие плоскости:

· Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

· Основная плоскость — плоскость, параллельная направлениям подач (продольной и поперечной).

· Главная секущая плоскость — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

· Вспомогательная секущая плоскость — плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Главные углы измеряются в главной секущей плоскости. Сумма углов α+β+γ=90°.

· Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания. Служит для уменьшения трения между задней поверхностью резца и деталью. С увеличением заднего угла шероховатость обработанной поверхности уменьшается, но при большом заднем угле резец может сломаться. Следовательно чем мягче металл, тем больше должен быть угол.

· Угол заострения β — угол между передней и главной задней поверхностью резца. Влияет на прочность резца, которая повышается с увеличением угла.

· Главный передний угол γ — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через главную режущую кромку. Служит для уменьшения деформации срезаемого слоя. С увеличением переднего угла облегчается врезание резца в металл, уменьшается сила резания и расход мощности. Резцы с отрицательным γ применяют для обдирочных работ с ударной нагрузкой. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

· Угол резания δ=α+β.

Вспомогательные углы измеряются во вспомогательной секущей плоскости.

· Вспомогательный задний угол α1 — угол между вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

· Вспомогательный передний угол γ1 — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через вспомогательную режущую кромку

· Вспомогательный угол заострения β1 — угол между передней и вспомогательной задней плоскостью резца.

· Вспомогательный угол резания δ1=α1+β1.

Углы в плане измеряются в основной плоскости. Сумма углов φ+φ1+ε=180°.

· Главный угол в плане φ — угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на стойкость резца и скорость резания. Чем меньше φ, тем выше его стойкость и допускаемая скорость резания. Однако при этом возрастает радиальная сила резания, что может привести к нежелательным вибрациям.

· Вспомогательный угол в плане φ1 — угол между проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на чистоту обработанной поверхности. С уменьшением φ1 улучшается чистота поверхности, но возрастает сила трения.

· Угол при вершине в плане ε — угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость. Влияет на прочность резца, которая повышается с увеличением угла.

Угол наклона главной режущей кромки измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости.

· Угол наклона главной режущей кромки λ — угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Влияет на направление схода стружки.

· На рисунке показана главная секущая плоскость. Передняя поверхность направлена вниз от главной режущей кромки, передний угол γ в этом случае считается положительным.

26)

Твердосплавные развертки имеют угол φ= 30-:-45°. Направляющий конус развертки расположен под углом 45°. Он направляет развертку, предохраняя ее зубья от повреждения. Задний угол α на режущей части принимается от 6 до 15°. На калибрующей части угол α обычно равен нулю. Передний угол γ принимается от 0 до 15°. Для хрупких металлов γ = 0°. для твердосплавных разверток γ от 0 до —5°.

Ручные развертки изготовляют с цилиндрическим хвостовиком; ими вручную обрабатывают отверстия диаметром от 3 до 50 мм.

Машинные развертки выпускают с цилиндрическими и коническими хвостовиками и используют для развертывания отверстий диаметром от 3 до 100 мм. Обрабатывают отверстия этими развертками на сверлильном или токарном станке.

Насадные развертки служат для развертывания отверстий диаметром от 25 до 300 мм. Их насаживают на специальную оправку, имеющую конический хвостовик для крепления на станке. Насадные развертки изготовляют из быстрорежущей стали или оснащают пластинками из твердых сплавов.

Конические развертки применяют для развертывания конических отверстий. Обычно в комплект входят две развертки: черновая и чистовая.

Цельные развертки изготовляют из инструментальной углеродистой легированной или быстрорежущей стали

Цилиндрическая развертка состоит из рабочей части, шейки и хвостовика. Назначение шейки и хвостовика у разверток такое же как у сверл и зенкеров.

Рабочая часть включает режущую и калибрующую части и направляющий конус, который служит для предохранения от повреждений и облегчения попадания развертки в отверстие.

Передний угол ГАММА разверток обычно принимается равным нулю, поскольку развертка работает в зоне малых толщин срезаемого слоя, характер протекания процесса резания зависит главным образом не от переднего угла, а от радиуса закругления режущей кромки. На черновых развертках и при обработке вязких материалов передний угол равен 5—10°. Задние углы у разверток колеблются в пределах 4—8°.

28)

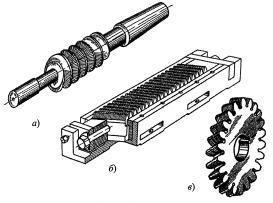

Шеверы - Это инструменты высокой точности, предназначенные для чистовой обработки зубчатых колес. Процесс шевингования заключается в том, что при сцеплении инструмента с обрабатываемым колесом из-за несовпадения углов наклона зубьев у шевера и колеса при взаимном обкате происходит их скольжение. На боковых сторонах зубьев шеверов имеются стружечные канавки, которые образуют режущие кромки и пространство для размещения стружки. В процессе скольжения с боковых сторон зубьев колеса режущие кромки канавок шевера срезают тонкие волосяные стружки.

Червячные шеверы (рис. 1.15, а) применяются для обработки червячных колес и представляют собой червяк, подобный по размерам рабочему червяку с нанесенными на боковых сторонах витков канавками.

Реечные шеверы (рис. 1.15, б) предназначены для обработки цилиндрических колес с прямыми и винтовыми зубьями. Они изготавливаются сборными из отдельных зубьев рейки, насаженных на штангу и закрепленных с торцов планками. Для обработки прямозубых колес применяют косозубые рейки, а для косозубых колес - прямозубые рейки. На боковых сторонах зубьев рейки наносят прямоугольные канавки, нормальные к направлению зубьев.

Дисковый шевер (рис. 1.15, в) представляет собой колесо, изготовленное из инструментальных материалов с высокой степенью точности. На боковых сторонах его зубьев, как и у других типов шеверов, путем долбления сформированы стружечные канавки, которые образуют режущие кромки при пересечении с боковыми эвольвентными поверхностями зубьев и создают пространство для размещения стружки.

Нарезание конических колес низкой точности может производиться фасонными модульными фрезами, дисковыми либо пальцевыми. В процессе обработки заготовка колеса неподвижна, а вращающаяся фреза имеет движение подачи вдоль линии основания ножки зуба. После обработки одной впадины заготовка поворачивается на один зуб и происходит нарезание следующей впадины зубьев. Дисковые фрезы для чернового нарезания конических прямозубых колес имеют прямолинейный профиль, либо профиль, построенный по среднему сечению зуба. Ширина их вершинной кромки принимается равной ширине дна впадины в узкой ее части с учетом оставления припуска на чистовую обработку.

Конические колеса с прямыми зубьями нарезают зубострогальными резцами и зуборезными головками. Зубострогальные резцы по своему технологическому назначению делятся на черновые и чистовые. Основные размеры черновых резцов не стандартизованы. Их профиль может быть трапецеидальным, криволинейным или комбинированным, что позволяет значительно (до 40 %) повышать режимы резания. Чистовые резцы изготовляют согласно ГОСТ 5392-80 четырех типов.

25. а

26. Назначение и типы разверток. Цилиндрические развертки. Их режущая часть Углы. Неравномерное распределение зубьев.

27. Сборные и конические развертки Расчет. Стандарты. Технические требования и условия.

28. Шеверы. Инструменты для нарезания конических колес. Зуборезные резцы

29. Нарезание конических прямозубых колес методом кругового протягивания Расчет. Конструирование Геометрические параметры и размеры.

26. Наклон винтовых канавок и их форма. Специальные сверла.

27. Шнековые сверла с внутренним подводом смазочно-охлаждающей жидкости, для глубокого и кольцевого сверления.

28. Конструктивные элементы зенкеров и разверток.

2015-05-20

2015-05-20 1903

1903