С точки зрения проблемы учета риска в моделях ЛЦ, необходимо кратко остановиться на содержании широко распространенного в отечественной литературе термина «управление риском». Данный термин появился вследствие «слепого» перевода англоязычного термина «Risk Management». При этом следует заметить, что русское слово «управление» имеет два варианта английского перевода, а именно «management» и «control». Смысловому значению русского термина «управление» в большей степени соответствует английский термин «control». Термин «management» по своему смысловому значению в большей степени соответствует русскому термину «организация». В связи с этим перевод англоязычного термина «Risk Managements» как «управление риском» является не вполне корректным. Действительно, управлять молено объектом, функцией, системой и т. д. Риск же по своей природе является явлением, событием, возникновение которого связано с большой степенью неопределенности. Поэтому более корректным представляется формулировать проблему учета факторов неопределенности не как проблему управления рисками, а как проблему организации функционирования системы (сети) с учетом факторов риска.

На основе рассмотренных выше видов неопределенности можно классифицировать возникающие вследствие неопределенности факторы риска. Можно выделить следующие классы факторов риска:

• внешние и внутренние;

• постоянные и переменные;

• прямого и косвенного воздействия.

К классу внешних факторов риска относятся, например, такие, как изменения рыночной конъюнктуры, технико-технологические отклонения, форс-мажор и т. д. К внутренним относятся факторы, характеризующие возможность субъективных изменений планов и интересов предприятий в процессе выполнения проекта (реализации плана).

Под постоянными понимаются факторы, присущие любой ЛЦ и одинаковые на различных этапах функционирования логистической цепи (например, риск выхода из строя технологического оборудования). Переменные факторы риска зависят от конкретного заказа клиента и изменяются на различных этапах логистической цепи (например, риск дефицита ресурсов из-за несоответствия информации на момент принятия решения вследствие динамических изменений в ЛЦ). Факторы прямого воздействия непосредственно влияют на функционирование ЛЦ (например, риск срыва поставок, отсутствия необходимой информации, задержка финансовых средств, уход предприятия из ЛЦ о конкурирующую сеть и т. д.). Факторы косвенного воздействия играют роль фоновых факторов, к числу которых относятся общее состояние экономики, социально-политические, нормативно-правовые факторы и т. д.

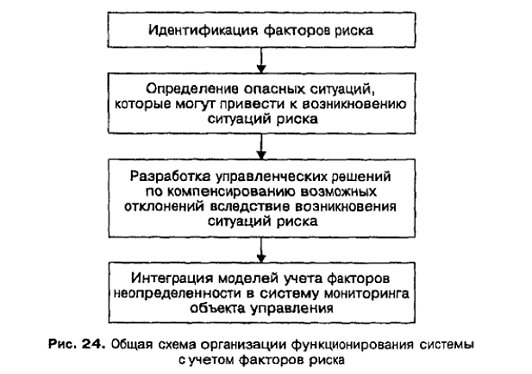

В целом проблема организации функционирования системы (сети) с учетом факторов риска состоит из идентификации факторов риска и определения опасных ситуаций. Они могут привести к возникновению ситуаций риска, выработки управленческих решений по компенсированию возможных отклонений в функционировании системы вследствие возникновения ситуаций риска, а также разработки системы мониторинга функционирования управляемого объекта (рис. 24).

Проведенный выше анализ факторов неопределенности и риска позволяет комплексно и системно подойти к проблеме выбора необходимых средств и методов учета неопределенности в задачах планирования и управления ЛЦ. Факторы неопределенности необходимо учитывать как на этапе планирования ЛЦ, так и на этапе реализации плана. Это существенно усложняет планирование работ в ПЛС и повышает требования к гибкости планов и разработке механизмов согласованных действий участников ЛЦ как в штатных, так и в нештатных ситуациях. При формировании моделей планирования и управления ЛЦ необходим комплексный учет факторов неопределенности ириска путем введения соответствующих параметров и характеристик. Ниже рассмотрим понятия надежности, устойчивости и чувствительности применительно к ПЛС как категории, позволяющих системно решать задачи повышения качества и точности планирования и управления ЛЦ.

Проведенный выше анализ факторов неопределенности и риска позволяет комплексно и системно подойти к проблеме выбора необходимых средств и методов учета неопределенности в задачах планирования и управления ЛЦ. Факторы неопределенности необходимо учитывать как на этапе планирования ЛЦ, так и на этапе реализации плана. Это существенно усложняет планирование работ в ПЛС и повышает требования к гибкости планов и разработке механизмов согласованных действий участников ЛЦ как в штатных, так и в нештатных ситуациях. При формировании моделей планирования и управления ЛЦ необходим комплексный учет факторов неопределенности ириска путем введения соответствующих параметров и характеристик. Ниже рассмотрим понятия надежности, устойчивости и чувствительности применительно к ПЛС как категории, позволяющих системно решать задачи повышения качества и точности планирования и управления ЛЦ.

Традиционно задача планирования ЛЦ состоит в выборе на множестве альтернатив наилучшей конфигурации ЛЦ с учетом параметров заказов клиентов (сроки поставок, цены, количество и т. д.), а также характеристик доступных в данный момент времени компетенций предприятии (производственные мощности, затраты и т. д.). Для повышения качества и точности планирования представляется целесообразным расширение моделей планирования за счет учета в них факторов неопределенности. Этот учет может быть реализован за счет:

• создания определенного «запаса прочности» ЛЦ, то есть выбор ЛЦ с высоким уровнем надежности (возможно, в ущерб некоторым экономическим характеристикам);

• предвидения развития опасных ситуаций и разработки алгоритмов их распознавания и разрешения (например, с использованием ситуационного моделирования, систем Workflow, а также структурной и параметрической адаптации моделей планирования и управления ЛЦ),

Рассмотрим каждый из вышеназванных аспектов.

Создание запаса прочности ЛЦ связано, с одной стороны, с выбором в ЛЦ предприятий с максимальным уровнем надежности, а с другой — с включением в алгоритмы планирования различных страховых параметров (буферные интервалы и т. д.). Уровень надежности предприятия характеризует вероятность выполнения планового задания на данном предприятии. Данный показатель включает в себя как технико-технологические характеристики предприятия, так и так называемые нежесткие характеристики (репутация предприятия и т. д.).

Уровень надежности всей ЛЦ определяется как суммарная надежность всех входящих в нее предприятий (традиционно именно так рассматривается надежность применительно к техническим системам). Следует отметить, что надежность является внутренним свойством системы и лишь опосредованно учитывает влияние возмущающих факторов. Надежность в определенном смысле является статическим показателем, субъективно характеризующим запас прочности ЛЦ. При разработке модели планирования ЛЦ необходима определить экономически обоснованный уровень надежности (например, на основе критерия ALAPA «As low as practicable achievable» [200]). При этом важно помнить, что увеличение надежности, как правило, ведет к ухудшению основных экономических характеристик ЛЦ (время производственного цикла, затраты, уровень запасов и т. д.).

Создание «запаса прочности» ЛЦ связано:

• с выбором в ЛЦ предприятий с максимальным уровнем надежности;

• с включением в алгоритмы планирования различных страховых параметров, например буферных интервалов и т. д. (предлагается использовать понятие надежности алгоритмов планирования, то есть степени точности решения и характера учитываемых параметров и ограничений);

• с формированием множества допустимых управляющих воздействии [1, с.105 – 108].

2017-12-14

2017-12-14 409

409