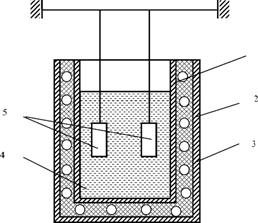

Технологическое оборудование для осаждения покрытий химическим восстановлением конструируют, исходя из конкретных производственных задач: крупные детали вывешивают в ванны при помощи специальных приспособлений, мелкие помещают насыпью в барабанах, трубы (прямые или змеевики) покрывают - на установках, обеспечивающих возможность прокачки раствора через внутренние полости, и т. д. Зачастую установки для химического нанесения располагают в гальванических цехах, что дает возможность использовать имеющееся там оборудование для обезжиривания, изоляции, травления, промывки, сушки и термообработки деталей. Упрощенная схема аппарата для нанесения химических покрытий представлена на рисунке 4.1.

Рисунок 4.1 - Аппарат для нанесения химических покрытий, где 1 - реактор; 2 - кожух; 3 - электронагреватель в воде или масле; 4 - рабочий раствор; 5 - покрываемые детали

Химическое нанесение покрытий осуществляют в непроточных или проточных растворах. В одних случаях раствор после обработки в нем одной, двух партий деталей выливают и заменяют свежим; в других раствор фильтруют, корректируют и используют многократно. Установка для одноразового покрытия деталей в непроточном растворе имеет обычно сварную железную или фарфоровую ванну, которую вставляют в ёмкость большего размера - термостат. Пространство между стенками обеих ванн заполняют водой или маслом, которые нагревают электронагревательными приборами или острым паром. Снаружи термостат имеет теплоизоляционный слой (например, из листового асбеста, на который надевают кожух). В ванну помещают контактный термометр с терморегулятором, обеспечивающим поддержание требуемой температуры рабочего раствора.

4.3.4. Термическая обработка покрытий

Термическая обработка играет важнейшую роль в обеспечении основных эксплуатационных характеристик покрытий. Следует помнить, что покрытия обычно имеют отличные от покрываемого материала состав, свойства и структуру, а, следовательно, и режимы термообработки. Это следует помнить при проектировании покрытий, так как возможны случаи, когда режим термической обработки, необходимой для приведения покрытия к оптимальным свойствам, недопустим для основного (покрываемого) материала. Для каждого материала необходимо обеспечить такой режим термообработки, при котором покрытие приобрело бы обусловленные служебные характеристик, а материал основы сохранял исходные свойства. В некоторых случаях, особенно когда покрытия не подвергаются силовым нагрузкам, обходятся без термической обработки.

4.3.5 Механическая обработка покрытий

Механическая обработка покрытийвыполняется в случаях, когда надо обеспечить заданные геометрические размеры и определить класс шероховатости поверхности, что особенно важно при восстановлении прецизионных деталей. Основными видами механической обработки покрытий являются шлифование, полирование и притирка. Как правило, этим видам механической обработки подвергаются детали, покрытия на которых прошли термообработку.

Химическое меднение

Восстановление ионов Cu2+ формальдегидом (СН2О) с целью получения медных зеркал на стекле известно с конца XIX века. Широкое распространение этот процесс получил только в наше время для изготовления простых и многослойных печатных схем, при металлизации пластмасс, изготовлении медных зеркал и для других целей.

В растворах химического меднения в качестве восстановителя используют в основном формальдегид (СН2О), являющийся единственным восстановителем, который катализирует реакцию восстановления ионов Cu2+ при комнатной температуре. Можно применять и другие восстановители, например гипофосфит (Ca(PH2O2)2, Na(PH2O2)), гидразин (N2H4), но их восстановительная способность проявляется лишь при повышенной температуре. Это ограничивает широкое использование на практике.

Формальдегид является хорошим восстановителем ионов Cu лишь в щелочной среде. Поэтому на практике для химического меднения используют щелочные растворы. Для того чтобы исключить выпадение в осадок гидроксида меди, в них вводят лиганды, связывающие ионы Cu2+ в прочный комплекс. В качестве лигандов используют оксалаты, аммиак, глицерин, но чаще всего применяют соль винной кислоты (тартрат калия, натрия) или динатриевую соль этилендиаминтетрауксусной кислоты (техническое название трилон Б).

В водных растворах формальдегид находится в виде гидрата метиленгликоля: НСНО + Н2О СН(ОН)2. Метиленгликоль диссоциирует в щелочной среде с образованием аниона метиленгликоля СН2(ОН)О , который восстанавливает ионы Cu2+. Поэтому процесс химического осаждения меди формальдегидом описывают суммарной реакцией:

| Cu2+ + 2CH2OHO + 2OH-; CuO + 2HCOC + H2 + 2H2O, | (4.4) |

и катодного восстановления ионов

| Cu2+: Cu2 + + 2e CuO. | (4.5) |

Электроны, возникающие при окислении формальдегида, через медную поверхность передаются ионам Cu2+, восстанавливая их до металлического состояния.

Химический механизм восстановления ионов Cu2+ предполагает дегидрогенизацию формальдегида на медной поверхности и образование молекулярного или атомарного водорода либо гидрид-ионов, которые являются донорами электронов для ионов Cu2+. Не исключается возможность непосредственного контакта комплексов меди и формальдегида и перенос электронов от восстановителя на комплекс.

Для нанесения медного покрытия на металлическую поверхность (например сталь) или диэлектрики могут использовать раствор состава (в г/л): CuSO4×5H2O – 10; NaOH – 10; тартрат калия-натрия KNaC4H4O6×4H2O– 50;NiCI2×6H2O– 2; Na2CO3×10H2O – 2; тиомочевина NH2CSNH2– 0,001; тиосульфат или гипосульфит натрия Na2S2O3×5H2O–0,0005; формальдегид СН2О(40 %) – 25 мл/л.

2017-12-16

2017-12-16 678

678