Анализ поверхностей разрушения (фрактографические исследования) как метод исследования и способ обнаружения дефектов применяется с целью изучения причин разрушения. Его возможности связаны с тем, что трещина выявляет наиболее слабые места конструкции, поскольку именно они определяют траекторию ее движения. Поэтому фрактографический метод помогает исследователю установить причины разрушения.

Излом (поверхность, на которой произошло разрушение) наиболее четко отражает строение и свойства материала в тех локальных объемах, где протекал процесс разрушения. Следовательно, изучая излом, можно выявить качество металла и причины его пониженных свойств (например, неправильная термическая обработка, скопление неметаллических включений). В ряде случаев по излому можно сделать верное заключение о характере и причинах поломки или аварии.

Поверхности разрушения могут быть получены либо в результате испытаний, либо при эксплуатации деталей. Кроме того, для исследования состояния материала изломы специальным образом готовят. Для изучения изломов образцы, вырезанные в поперечном и продольном направлениях (по отношению к направлению течения металла при формоизменении), надрезают, а затем разрушают по месту надреза на прессе или копре. Разрушение образца следует производить с максимальной скоростью и большой сосредоточенной нагрузкой, т. е. в условиях, исключающих смятие поверхности излома и образование ложных расслоений (в поперечных изломах).

В зависимости от качества металла, условий эксплуатации детали или вида и режимов нагружения при испытаниях образцов изломы бывают вязкие, хрупкие, смешанные, усталостные.

Вязкий (волокнистый) излом имеет пепельно-серый цвет, сильно шероховатую матовую поверхность. Предшествующая разрушению деформация велика и происходит в значительном объеме, в связи с чем по таким изломам нельзя судить о форме и размерах зерна. Возникающие в эксплуатации аварийные изломы, как правило, не относятся к волокнистым. Это объясняется относительно медленным развитием вязкой трещины, поэтому ее обычно заблаговременно обнаруживают или деталь выходит из строя вследствие чрезмерной пластической деформации еще до полного разрушения.

Появление вязкого излома обычно означает, что материал до разрушения выдержал перегрузки, соизмеримые с пределом прочности. Вязкие изломы возникают либо вследствие резкого нарушения нормальных условий работы конструкции, либо вследствие ошибки в расчете на прочность, неполного учета реальных условий эксплуатации или резко пониженных свойств материала (при сохранении пластичности).

РИС

Хрупкий (кристаллический) излом появляется от действия нормальных напряжений и характеризуется наличием на поверхности блестящих плоских фасеток, образовавшихся при разрушении путем отрыва. Хрупкое разрушение может иметь как внутризеренный, так и межзеренный характер.

РИС

При хрупком внутризеренном (транскристаллическом) разрушении образуются кристаллические фасетки, которые выглядят как очень гладкие блестящие участки, на которых (при увеличении оптического микроскопа) заметен определенный рисунок (рельеф). Как правило, это или складчатый рисунок в виде расходящихся лучей, или характерный ручьистый узор от сливающихся в единый «поток» отдельных микротрещин.

Межзеренное разрушение в общем случае является малопластичным. Наиболее очевидный его признак заключается в наличии рельефа, соответствующего огранке зерен. Оно наблюдается, как правило, лишь вследствие охрупчивания границ зерен частицами хрупкой фазы, примесями. Примером эксплуатационного хрупкого разрушения, прошедшего по границам зерен, может быть возникновение трещин по поврежденным границам зерен в литом сплаве. Пониженные прочность и главным образом пластичность являются следствием наличия в структуре крупных выделений зерен карбидной и карбонитридной фаз по границам, которые могут образоваться, например, из-за повышенной температуры металла при заливке формы.

Известно, что появление хрупкого разрушения является причиной многих аварий металлических конструкций, судов, мостов, сосудов высокого давления и трубопроводов.

Причина хрупких конструкционных разрушений так же, как и других видов разрушения, в большинстве случаев носит комплексный характер: часто это хрупкое состояние материала (исходное или возникшее при определенных условиях работы), наличие хрупких зерен или хрупкого слоя на поверхности, неблагоприятное конструктивное исполнение (наличие «жестких» концентраторов напряжений, пересечение сварных швов и т. п.), наличие внутренних остаточных напряжений. Имеют значение также условия эксплуатации (низкие температуры, ударные нагрузки, наличие активных сред и т. п.).

Примером наличия внутри металла микроскопических по размерам хрупких зон являются флокены. Флокены – хрупкие, тонкие трещины, распространяющиеся, как правило, в одной плоскости, в изломе имеющие вид овальных или круглых пятен; встречающиеся чаще всего в легированной стали (хромоникелевой). Основной причиной образования флокенов является присутствие в стали водорода, растворенного в жидком металле. При затвердевании и охлаждении металла растворимость водорода резко уменьшается, выделившийся водород скапливается в отдельных объемах (например, в микропорах на стыках зерен и т. д.) и вызывает в металле возникновение очень тонких трещин.

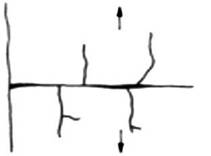

Для хрупкого разрушения (рис. 5, 6, 7, а) типична острая, часто ветвящаяся трещина с большой скоростью распространения без пластической деформации при ее росте. Трещина движется за счет накопленной упругой энергии.

Для вязкого разрушения (рис. 5, 6, 7, б) характерны тупая, раскрывающаяся трещина с малой скоростью распространения и значительной пластической деформацией металла при ее продвижении, а также чашечное строение излома. Чашечный излом – результат пластической деформации, вызванной движением тупой трещины.

а б

Рис. 5 Виды трещин:

а ‑ хрупкая; б – вязкая

а б

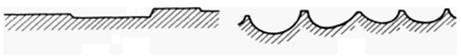

Рис. 6 Схемы разрушений (сечение перпендикулярно

поверхности излома):

а – хрупкое разрушение; б – вязкое разрушение

а б

Рис. 7 Топограммы поверхности изломов при исследовании в

просвечивающем электронном микроскопе:

а – хрупкий излом; б – вязкий излом

В действительности в металлах не бывает ни чисто вязкого, ни чисто хрупкого разрушения. Поэтому когда говорят о вязком или хрупком разрушении металла, это значит, что явно превалирует один из описанных механизмов. Довольно часто встречаются случаи смешанных разрушений, где фрактографически (т. е. изучением поверхности изломов) можно определить долю того или другого вида.

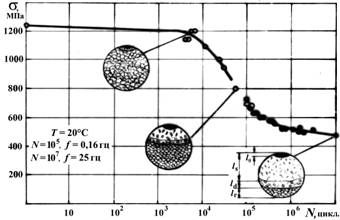

Усталостные изломы (рис. 8, 9) имеют признаки, отличающие их от изломов другого рода.

Рис. 8 Схема усталостного излома

Рис. 9 Фрактография усталостного разрушения образцов жаропрочного

никелевого сплава ЭИ-698, прошедшего испытания на усталость в условиях

пульсирующего растяжения:

а – кривые малоцикловой и части многоцикловой усталости со схемами строения изломов на характерных участках разрушения;

б – макрофрактограмма (кратность увеличения – 10 раз) излома с обозначением зон развития трещины:

l 0 – зона микротрещин безопасной повреждаемости; l s – зона медленного роста микротрещин; l d – зона ускоренного роста микро- с переходом в макротрещину

с образованием в направлении ее развития типичных усталостных

бороздок и гребней; l r – зона долома

Механизмы распространения усталостных трещин изучаются методами электронной фрактографии.

Наиболее примечательной микромасштабной особенностью поверхностей усталостного разрушения являются бороздки. Хотя они и не всегда имеются на поверхностях усталостного разрушения, но обычно обнаруживаются в сталях, титановых и алюминиевых сплавах, меди, железе и многих других металлах на отдельных участках, на которых усталостное разрушение происходило наиболее интенсивно.

Бороздки ‑ это те криволинейные метки на поверхности усталостного разрушения, которые:

1) практически взаимно параллельны и расположены под прямым углом к локальному направлению распространения трещины;

2) отстоят друг от друга на расстоянии, изменяющемся с изменением амплитуды цикла;

3) по количеству равны числу циклов нагружения;

4) как правило, объединяются в группы, внутри которых все метки непрерывны и имеют приблизительно одинаковую длину.

Несколько таких групп, содержащих бороздки, схематически показано на рис. 2.8.

Локальные направления распространения трещин указаны на схеме стрелками, и можно заметить, что:

1) эти направления изменяются от одной группы бороздок к другой;

2) бороздки обращены выпуклостью в направлении распространения трещины;

3) группы бороздок разделены ступеньками, и некоторые из групп имеют выпуклую (группа 7) или вогнутую (группа 8) поверхности;

4) группы сливаются, образуя другую объединенную группу (группы 7 и 8 вливаются в группу 9);

5) группы также разделяются с образованием двух групп (группа 4 разделяется на группы 5 и 6).

Изучение поверхностей изломов породило свою терминологическую систему для описания их рельефов, которые образуются при различных условиях разрушения.

К последним относятся: величина и форма детали или образца; механические свойства металла; температура при разрушении; условия нагружения; среда нагружения.

Макроскопический вид поверхности излома часто используют для оценки степени вязкости металла. В соответствии с концепциями механики разрушения вязкость является тем механическим свойством, которое наиболее тесно связано с сопротивлением разрушению. Поверхность излома содержит остаточные признаки, которые указывают на протяженность распространения трещин. Все, что определяет величину вязкости, а именно: природа материала, из которого изготовлена деталь, ее величина и форма, температура, среда, способ нагружения, косвенно изменяет вид излома.

Поэтому характерные особенности строения изломов каждого конкретного сплава не постоянны от излома к излому, а определенным образом изменяются в зависимости от изменения вязкости, обусловленной конкретной термической обработкой и конфигурацией образцов.

Для поверхности изломов образцов, испытанных на растяжение, характерны три зоны:

1) волокнистая зона;

2) радиальная зона;

3) зона среза.

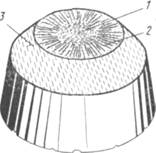

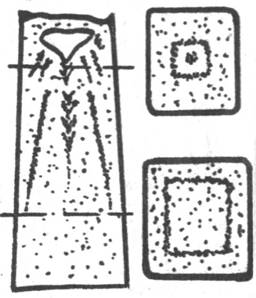

Эти три зоны схематически показаны на рис. 10.

Изломы, имеющие только одну зону, образуются при условии лишь очень большой вязкости или хрупкости.

Рис. 10 Схематическое изображение зон типичного излома, образующегося

при растяжении цилиндрического гладкого образца. Поверхности волокнистой

и радиальной зон обычно перпендикулярны к оси растяжения. Поверхность зоны среза всегда находится под углом ~49˚ к оси растяжения:

1 – волокнистая зона; 2 – радиальная зона; 3 – зона среза

На большинстве поверхностей излома различаются две или все три зоны в одной из следующих последовательностей:

1) волокнистая зона и зона среза (рис. 11);

2) волокнистая и радиальная зоны и зона среза (рис. 12);

3) радиальная зона и зона среза (рис. 13).

Рис. 11 Излом образца стали 4340 после испытания на растяжение

при 120˚С. Состоит из волокнистой зоны и зоны среза. Структура стали –

отпущенный мартенсит; твердость НRC 46. Излом начался в центре волокнистой зоны, которая имеет четкую границу, очерчивающую эту зону по периферии. Внешнее кольцо – зона среза (кратность увеличения – 11 раз)

а б

Рис. 12 Поверхность изломов двух образцов из стали 4340 с различной

структурой после испытания на растяжение. На обоих изломах имеются

волокнистая и радиальная зоны, а также зона среза

(кратность увеличения – 13 раз):

а – сталь имела перлитную структуру, твердость НRC 15, предел текучести 483 МПа; центральная зона – волокнистая без какой-либо преимущественной

ориентировки; в зоне, окружающей центральную и ограниченной снаружи зоной среза, имеются радиальные рубцы; б – сталь имела структуру, соответствующую закалке и высокому отпуску на твердость НRC 28; внутренняя волокнистая зона очерчена четкой округлой границей; промежуточная зона имеет грубые

радиальные рубцы; внешнее кольцо – зона среза

Волокнистая зона. Эта зона отвечает области медленного роста трещины. Она расположена в центре излома и окружает очаг разрушения, который обычно находится на оси растяжения или рядом с ней. Эта зона состоит из области случайно расположенных волокон (рис. 12, а) или из серий тонких круговых борозд (рис. 11 и 12, б).

Рис. 13 Излом гладкого образца стали 4340 после испытания

на растяжение при температуре 196˚С. Состоит из радиальной зоны и зоны среза. Структура стали – отпущенный мартенсит. Твердость НRC 35. Волокнистая зона отсутствует. Радиальные рубцы занимают почти всю площадь излома,

за исключением узкой зоны среза (кратность увеличения – 12 раз)

Очаг излома расположен в центре волокнистой зоны. Обычно различить его можно по несплошности – часто по включению или скоплению включений. Изредка их можно видеть при малом увеличении (кратность увеличения – приблизительно в 5 раз) в вершине конуса.

Борозды расположены перпендикулярно к направлению распространения трещины – от очага к периферии образца. Область случайно расположенных волокон типична для железа промышленной чистоты и обычных углеродистых сталей. Круговые борозды наиболее часто наблюдаются в изломах низколегированных сталей, титановых сплавов и других металлов промышленной чистоты. Эти признаки присущи стабильным субкритическим трещинам, распространение которых требует затраты относительно высокой энергии. Фрактографическое исследование стали 4340 показало, что при различных уровнях прочности и температурах испытаний распространение трещины в волокнистой зоне происходит в результате слияния микропор (при разрушении перемычек между ними). Это можно видеть только при очень больших увеличениях, получаемых с помощью оптического микроскопа.

Радиальная зона. При переходе трещины от медленного роста к быстрому или нестабильному ее распространению образуются радиальные рубцы, которые совпадают с общим направлением распространения трещины. Эти расходящиеся рубцы начинаются либо от периферии волокнистой зоны (рис. 12), либо при отсутствии этой зоны (т. е. при непосредственном нестабильном распространении трещины) – от самого очага излома (рис. 13). Точкой, в которой сходятся радиальные рубцы, является очаг излома. Эти рубцы могут быть тонкими или грубыми в зависимости от микроструктуры материала или температуры испытания. В высокопрочных сталях со структурой отпущенного мартенсита радиальные рубцы на поверхностях излома тонкие. Наоборот, изломы сталей средней прочности с мартенситными структурами имеют грубые радиальные рубцы, когда эти стали разрушены при комнатной или близкой к ней температуре. При снижении температуры испытания радиальные рубцы на поверхности излома тех же сталей резко изменяются: они становятся тонкими.

Грубые радиальные рубцы на изломах сталей (наблюдаемые в относительно узком температурном интервале) являются элементами сдвига, иногда называются радиальным сдвигом. Вдоль борозд или гребней этих радиально сдвинутых элементов можно наблюдать продольные расщепления. Эти расщепления могут быть вызваны высокими нормальными растягивающими напряжениями в результате разделения радиальных поверхностей вдоль плоскости максимального сдвига.

Тонкие радиальные рубцы не свидетельствуют о сдвиговом механизме разрушения. Считается, что тонкие радиальные рубцы на поверхностях излома стали 4340 указывают, главным образом, на наличие квазискола или межзеренного излома, или того и другого одновременно.

Обычно радиальные рубцы на изломах разрывных образцов прямолинейны. Если волокнистая зона мала или отсутствует и если очаг излома находится на значительном расстоянии от оси растяжения, то радиальные рубцы перестают быть прямолинейными и искривляются по направлению к свободной поверхности или к зоне среза (рис. 14).

Рис. 14 Поверхность излома разрывного образца стали 4340 с искривленными радиальными сдвиговыми рубцами. Испытание на растяжение при комнатной температуре. Структура стали – отпущенный мартенсит. Твердость НRC 28

(кратность увеличения – 14 раз)

Так как линии на поверхности излома связаны с деформацией и распространением трещины, их внешний вид существенно зависит от вязкости металла. Внешние условия, которые влияют на вязкость (например, температура), оказывают воздействие также и на объем вовлеченного в деформацию металла. Когда этот объем уменьшается, радиальные рубцы становятся менее рельефными. Для очень хрупкого металла величина деформации весьма мала, и трещина проходит по плоскостям скола в направлениях, определяемых структурой каждого отдельного зерна. В этих случаях трещина распространяется путем скола или межзеренного разрушения либо по обоим механизмам.

Если металл имеет достаточно крупнозернистое строение, то отдельные детали рельефа излома могут быть идентифицированы макроскопически. Если металл имеет мелкозернистое строение, то детали, необходимые для идентификации рельефа, можно наблюдать только при больших увеличениях.

В ряде случаев радиальная зона может составлять полную поверхность излома без макроскопических деталей. Такой внешний вид излома указывает на чрезвычайную хрупкость материала и в зависимости от микроструктуры, содержания углерода и величины зерна может возникать при очень низких температурах у некоторых низколегированных сталей, при несколько более высоких температурах ‑ у простых углеродистых сталей и при комнатной температуре может проявляться у некоторых жаропрочных сплавов.

Зона среза. Следующая зона, образующаяся при разрушении, ‑ зона среза. Она состоит из ровного кольцеобразного участка, смежного со свободной поверхностью образца. В общем, величина зоны среза зависит от напряженного состояния и свойств металла. Возможны четыре типа образования зон среза, три из которых переходные, а именно:

1) зона среза;

2) волокнистая зона, переходящая в зону среза;

3) волокнистая зона, переходящая в радиальную зону, которая в свою очередь переходит в зону среза;

4) радиальная зона, переходящая в зону среза.

Каждый из этих типов может быть получен при использовании образца определенного диаметра, имея в виду, что при изменении диаметра образца изменяется напряженное состояние. При этом ширина зоны среза обычно не изменяется, но сильно меняется ее доля по отношению к общей площади излома (в процентах). Внешние условия при разрушении влияют таким образом, что с уменьшением вязкости снижается доля зоны среза в изломе любого из трех переходных типов, описанных выше.

Отсутствие зоны среза при испытании гладких образцов возможно только в ограниченном числе случаев перехода в зону среза от радиальной зоны и только когда металл находится в чрезвычайно хрупком состоянии.

Изучение макрошлифов

Макрошлиф ‑ специальный образец, вырезанный в определенном месте детали (заготовки), имеющий плоскую шлифованную поверхность, протравленную специальным реактивом. Составы металлографических реактивов и технологию травления определяют в зависимости от исследуемого материала, его обработки и цели исследования по справочной литературе.

На макрошлифах изучают макроструктуру металла и выявляют его внутренние дефекты, в том числе неоднородность по составу, плотность, чистоту и особенности внутреннего строения. При этом определяют такие основные дефекты, как усадочные раковины, пузыри (свищи), пористость, ликвацию, волосовины, неметаллические включения.

Усадочная раковина ‑ полость, не заполненная металлом, образовавшаяся вследствие уменьшения объема жидкого металла при затвердевании (уменьшения коэффициента линейного расширения).

Различают открытую, закрытую и вторичную усадочные раковины. По контуру полость раковины оснащена ликватами (серой, фосфором) и неметаллическими включениями. Форма и расположение усадочной раковины в слитке зависят от способа разливки стали (сверху или сифоном), температуры разливки, формы изложницы и т. д. Получить стальной слиток без усадочной раковины практически невозможно, поэтому при борьбе с этим пороком стремятся объем раковины уменьшить, а форму ее сделать наименее вредной для слитка (рис. 15).

Наименее вредная усадочная раковина получается в изложнице, расширяющейся кверху – (рис. 2.15, а), а наиболее вредная, распространяющаяся на большую глубину, ‑ в расширяющейся книзу ‑ (рис. 15, б). Чтобы получить качественный слиток с усадочной раковиной в самой верхней части, обычно изложницу делают расширяющейся кверху ‑ III и на верхнюю часть ее устанавливают прибыльную надставку (металлический кожух, выложенный внутри огнеупором), жидкий металл в которой долго не кристаллизуется и обеспечивает подпитку стали при кристаллизации.

а б в г

Рис.15 Схема влияния формы изложницы на расположение

усадочной раковины:

а – изложница, расширяющаяся кверху; б – изложница, расширяющаяся книзу;

в – изложница, расширяющаяся кверху с прибыльной надставкой;

г – изложница, не имеющая изменений геометрии

В этом случае усадочная раковина сосредоточена в прибыльной части, которую затем отрезают на переплав.

Усадочные раковины, расположенные по всему объему слитка или по его части, обычно заполнены газами, растворенными в жидком металле, но выделяющимися при кристаллизации. В хорошо раскисленной, так называемой спокойной стали, отлитой в изложницу с утепленной надставкой, усадочная раковина образуется в верхней части слитка, и в объеме всего слитка содержится малое количество пузырей и раковин ‑ (рис. 15, в). Недостаточно раскисленная, так называемая, кипящая сталь содержит раковины и пузыри во всем объеме ‑ (рис. 15, г).

Пузыри в литом металле представляют собой округлые, овальные или продолговатые (в виде каналов) газовые полости. По расположению пузыри бывают внутренними и подкорковыми в зависимости от того, зафиксируются ли они в затвердевающем металле или успеют переместиться к поверхности слитка. Круглые газовые пузыри называются свищами. Причины образования газовых пузырей ‑ высокое содержание газов (кислорода, азота, водорода) и их выделение в период кристаллизации в связи с уменьшением растворимости в твердом металле. Бурное выделение газов при кристаллизации сопровождается выталкиванием жидкого металла в верхнюю часть слитка и формированием там, свищей, что приводит к его вспучиванию, т. е. рослости слитка.

Затвердевание малых изолированных междендритных объемов стали с высокой газонасыщенностью сопровождается образованием общей пористости, разновидностью которой является осевая пористость (рис. 16).

Рис. 16 Пористость слитка

Химическая неоднородность слитка, обусловленная процессом избирательной кристаллизации, называется ликвацией. Различают следующие виды ликвации:

1) дендритную (в пределах одного дендрита), заключающуюся в том, что оси дендритов при кристаллизации твердых растворов имеют более высокую концентрацию тугоплавких компонентов сплава, чем оси второго порядка и содержат меньше примесей, чем металл, расположенный между осями или разветвлениями дендритов; в деформированной стали вызывает полосчатость структуры;

2) зональную, отражающую неравномерность химического состава в различных областях слитка: в верхней и средней частях слитка содержится больше примесей (серы, фосфора, углерода (рис. 17)), наиболее склонных к ликвации.

Сера и фосфор ‑ вредные примеси, поэтому очень важно знать распределение их в металле. Количественно ликвацию серы в металле оценивают методом Баумана по отпечатку макрошлифа на бумаге (предварительно смочив фотобумагу 5%-ным водным раствором серной кислоты и плотно приложив эмульсионной стороной к исследуемой поверхности). Наличие на фотобумаге темных включений Ag2S укажет форму и характер распределения сульфидов (серы) по сечению образца металла.

Рис. 17 Ликвация в слитках

Осевая пористость ‑ присутствие в осевой зоне слитка мелких пор усадочного происхождения, располагающихся преимущественно в средней по высоте части слитка. Возникает при затвердевании последних порций жидкого металла в условиях его недостаточного количества.

Химический состав металла дает представление о среднем количественном соотношении его элементов, но при этом остается неизвестным их распределение (однородность) по сечению.

Неметаллические включения ‑ примеси, не растворимые в расплавленном металле и присутствующие в нем в виде посторонних, довольно малых включений; попадают в металл из внешних источников (шлак, огнеупоры), образуются при его раскислении в процессе плавки и окислении при разливке (оксиды, нитриды, сульфиды). При оценке качества металла необходимо учитывать не только количество неметаллических включений, но и форму их выделений. Особенно вредны они в виде пленок по границам зерен, в форме вытянутых нитей и полос или скоплений; при деформировании металла вытягиваются вдоль направления деформации и образуют нитевидные дефекты, названные волосовинами.

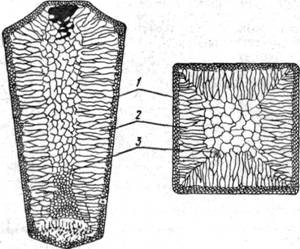

Структура литого слитка состоит из трех основных зон: наружной мелкозернистой, состоящей из дезориентированных мелких кристаллов – дендритов, зоны столбчатых кристаллов и зонаравноосных кристаллов (рис. 18, а).

В зоне столбчатых кристаллов металл более плотный, он содержит меньше раковин и газовых пузырей, однако места стыка столбчатых кристаллов обладают малой прочностью. Кристаллизация, приводящая к стыку зон столбчатых кристаллов, носит название транскристаллизации (рис. 18, б). Для устранения транскристаллизации необходимо замедленное охлаждение слитка с целью образования зоны равноосных кристаллов.

а б

Рис. 18 Схемы транскристаллизации слитка:

а – обычная транскристаллизация: 1 – наружная мелкозернистая зона;

2 – зона столбчатых кристаллов; 3 – зона равноосных кристаллов;

б – полная транскристаллизация

Форма первичных кристаллов (дендритов) после горячей обработки давлением резко изменяется: дендриты вытягиваются вдоль направления течения металла и превращаются в волокна. Неметаллические включения, расположенные на границах зерен или в виде скоплений, тоже вытягиваются в направлении деформации и часто разрываются. Газовые пузыри и поры, находящиеся главным образом в подкорковой и головной частях слитка, уплотняются и свариваются (если их стенки не были покрыты окислами или в них не скопились неметаллические включения). Таким образом, улучшается структура металла и происходит его уплотнение, но сохраняется неоднородность состава как в макрообъеме, так и в пределах дендрита, чем и объясняется повышение механических свойств только вдоль волокон.

Основное требование к ответственным деталям – расположение волокон должно соответствовать конфигурации деталей. Если же волокна в процессе обработки перерезаны, деталь получается значительно ослабленной.

Исследование макрошлифов сварных швов определяют качество сварки, надежность сварного шва, макроструктуру наплавленного шва. В сварных швах возможны следующие дефекты: непровар, пережог, пористость, трещины.

2018-01-08

2018-01-08 6131

6131