Резцы являются самыми распространенными металлорежущими инструментами. Резец состоит из двух частей: головки (режущей части) и тела (державки) резца (рисунок 3.1) высотой Н и шириной В.

Рисунок 3.1 - Части и элементы токарного проходного резца

Головка резца имеет следующие элементы:

- переднюю поверхность – поверхность “а-е-с”;

- главную заднюю поверхность – поверхность “а-е-е1 -а1”;

- вспомогательную заднюю поверхность – поверхность “а-е-е1- а1”;

- вспомогательную кромку – “е-а”;

- переднее ребро – “ее” и вершину резца – точку “е”.

Передняя поверхность – поверхность, по которой сходит стружка; задние поверхности обращены к обрабатываемой заготовке. Главная и вспомогательная режущие кромки образуются пересечением передней поверхности, с соответствующей задней поверхностью. Вершина резца (точка“е”) в плане может быть острой или закругленной.

На заготовке различают обрабатываемую поверхность, обработанную поверхность и поверхность резания. Поверхность резания образуется непосредственно главной режущей кромкой резца (рисунок 3.2). Для определения углов резца принимают следующие координатные

плоскости: плоскость резания и основную плоскость (см. рисунок 3.2).

Плоскость резания – плоскость, касательная к поверхности резания и

проходящая через главную режущую кромку резца; основная плоскость –

плоскость, параллельная продольной и поперечной подачам. У токарных резцов за основную плоскость может быть принята нижняя опорная поверхность резца.

Рисунок 3.2 - Поверхности и плоскости при работе токарным проходным резцом

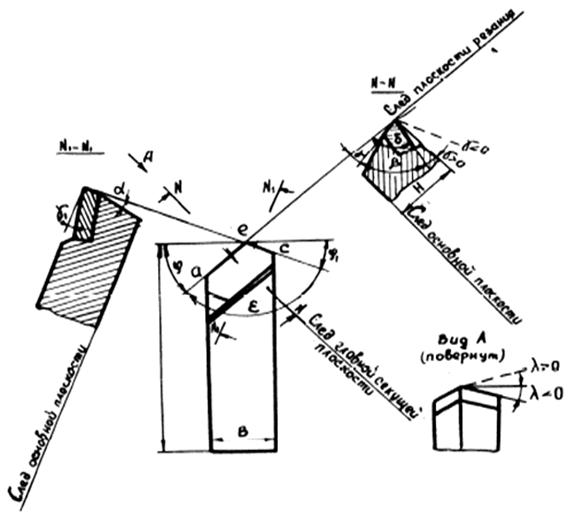

Рисунок 3.3 - Конструкция и геометрия токарного проходного резца

Геометрию режущей части резца рассматривают в главной и вспомогательной секущей плоскостях.

Главная секущая плоскость – плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость (NN- след главной секущей плоскости, рисунок 3.3).

В главной секущей плоскости измеряют следующие главные углы:

- передний угол γ - угол между передней поверхностью резца и плоскостью, проходящей через главную режущую кромку перпендикулярно к плоскости резания;

- главный задний угол α - угол между передней задней поверхностью и плоскостью резания;

- угол заострения β - угол между передней и главной задней поверхностями резца;

- угол резания δ - угол между передней поверхностью и плоскостью резания. Причем α + β + γ = 90°.

Если угол резания δ меньше 90°, то передний угол резца считается

положительным, если больше 90° - отрицательным.

Вспомогательная секущая плоскость – плоскость перпендикулярная к проекции вспомогательной режущей кромки на основную плоскость (NN – след вспомогательной секущей плоскости, см. рисунок 3.3).

Во вспомогательной секущей плоскости измеряют следующие углы:

- вспомогательный задний угол α - угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости;

- вспомогательный передний угол γ - угол между передней поверхностью

резца и плоскостью параллельной основной.

Кроме рассмотренных углов, резец имеет углы в плане и угол наклона главной режущей кромки.

Углы в плане измеряют в основной плоскости:

- главный угол ϕ - угол между проекцией главной режущей кромки на основную плоскость и направлением подачи;

- вспомогательный угол ϕ - угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи;

- угол при вершине ε - угол между проекциями главной и вспомогательной

режущих кромок на основную плоскость.

Между углами имеется следующая зависимость:

ϕ + ϕ + ε = 180°, (3.1)

Угол наклона главной режущей кромки λ - угол, заключенный между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Этот угол измеряется в плоскости

перпендикулярной к основной плоскости и проходящей через главную режущую кромку.

Угол наклона главной режущей кромки считают положительным, если вершина резца является низшей точкой режущей кромки (см. Вид А, рисунок 3.3), и отрицательным - если вершина резца является наивысшей точкой. Угол λ равен нулю, если главная режущая кромка параллельна основной плоскости.

Порядок эскизирования резцов

Эскизы резцов выполняются с указанием линейных и угловых размеров, разрезы, сечения, проводятся выносные и размерные линии, наносятся буквенные обозначения углов (ϕ, γ, α). В качестве главного вида обычно принимается проекция на основную плоскость. Длинная сторона державки располагается параллельно стороне форматки (бланка). Затем выполняется обмер резца. Результаты обмера линейных размеров наносятся непосредственно на эскиз, а угловых величин приводятся в таблице протокола.

Обмер линейных размеров производится штангенциркулем и масштабной линейкой. Обмер углов проводят различными шаблонами и несложными измерительными приборами.

Наиболее просты по устройству настольный угломер (прибор МИЗ) – рисунок 3.4 и угломер с нониусом (универсальный угломер) – рисунок 3.5.

Рисунок 3.4 - Настольный угломер Рисунок 3.5 - Угломер с нониусом

Настольный угломер удобно использовать при измерении главных и

вспомогательных передних и задних углов, а также угла наклона главной

режущей кромки, а угломер с нониусом – для измерения углов в плане.

Настольный угломер (рисунок 3.4) состоит из плиты 1, колонки 2, по которой может передвигаться кронштейн 4 с сектором 5, закрепляемым в определенном положении стопорным винтом 3. Сектор 5 имеет градусную шкалу. На секторе укреплен поворотный шаблон 6 с указателем и двумя измерительными гранями “а” и “б”, расположенными под прямым углом. При расположении указателя шаблона против нуля градусной шкалы измерительная грань “а” будет находиться в вертикальном положении, а измерительная грань “б” – в горизонтальном положении.

Для измерения переднего угла нужно совместить измерительную грань “б” шаблона с передней поверхностью резца и против указателя по шкале прибора отсчитать величину угла. Для измерения главного заднего угла измерительную грань “а” шаблона совмещают с главной задней поверхностью.

Аналогичным образом производится обмер вспомогательных углов, но в этом случае резец устанавливают так, чтобы плоскость вращения шаблона совпадала с вспомогательной секущей плоскостью.

При измерении угла наклона главной режущей кромки измерительную грань “б” шаблона совмещают с главной режущей кромкой.

Прибор дает значение угла с вычетом 90°. Отсчет угла производится по градусной шкале против нуля нониуса. При измерении углов менее 90° на подвижную линейку 5 с помощью державки 6 крепится угольник 7. К сторонам контролируемого угла прикладывается съемная линейка 8 и основание угольника 7. По шкале прибора против нуля нониуса отсчитывается значение угла.

Угломер с нониусом (рисунок 3.5) предназначен для измерений углов от 0 до 180°. Он состоит из основания 2 с градусной шкалой, нониуса 7 с подвижной линейкой 5 и съемной линейки 8. Нониус с подвижной линейкой может поворачиваться вокруг оси 4 основания 2 и закрепляться в определенном положении стопором 8. При измерении углов, превышающих 90° к сторонам контролируемого угла прикладываются подвижная 5 и съемная 8 линейки.

При измерении главного угла в плане ϕ подвижная и съемная линейки совмещаются с боковой поверхностью державки и с главной режущей кромкой (рисунок 3.6). Аналогично измеряется вспомогательный угол в плане ϕ1.

Рисунок 3.6 - Измерение главного угла в плане

При измерении углов в плане ϕ резцов с отогнутой головкой сначала

измеряют угол ϕi, затем — ε. Главный угол в плане ϕ рассчитывается по

формуле:

ϕ = 180°— (ϕ1 + ε), (3.2)

Установление марки, формы и номера инструментальной пластинки.

Все металлорежущие инструменты маркируются (клеймятся). Клеймо содержит условное обозначение марки инструментального материала. Марка инструментального материала обозначается несколькими буквами русского алфавита и цифрами. В твердых металлокерамических сплавах буквами обозначаются компоненты порошковых композиций, а в быстрорежущих сталях — главные легирующие элементы. Цифры, стоящие после букв, указывают процентное содержание компонента. Например, твердый сплав ВК8 содержит 8% кобальта, остальное — карбиды вольфрама, сплав Т15К6 содержит 6% кобальта, 15% карбида титана, остальное—карбиды вольфрама. В быстрорежущей стали Р9К5 содержится 9% вольфрама и 5% кобальта, в стали Р18Ф2— 18% вольфрама и 2% ванадия и т. д.

Форма и номер инструментальной пластинки устанавливаются с учетом типа инструментального материала (твердый сплав или быстрорежущая сталь), по приложению определяется форма пластинки:

- 01... 13 - для твердого сплава;

- 41...45 для быстрорежущей стали.

Пластинки имеют четырехзначный номер. Он устанавливается с учетом ее ширины, длины и толщины. Следует иметь в виду, что в процессе изготовления и переточек резца меньшие изменения претерпевает толщина пластинки.

2018-01-08

2018-01-08 613

613