Требования к зубчатым колесам. Зубчатые колеса являются наиболее массовыми деталями автомобилей. С повышением требований к надежности автомобилей возрастают и требования к точности и качеству зубчатых колес, поэтому их изготовляют с высокой степенью точности и низкими параметрами шероховатости профиля зубьев.

В зубчатых передачах автомобилей применяются в основном цилиндрические зубчатые колеса, обладающие высоким КПД и надежностью в эксплуатации. Для цилиндрических зубчатых колес стандартом установлены 12 степеней точности. В автомобильной промышленности чаще всего применяются зубчатые колеса 7-й и 8-й степеней точности.

Высокие требования к точности устанавливаются также при обработке центральных посадочных отверстий зубчатых колес и других базовых поверхностей.

Материалы для изготовления зубчатых колес выбирают в зависимости от их назначения, условий эксплуатации и передаваемых нагрузок. Чаще всего используют углеродистые стали (40,45,50), хромистые (20Х, 40Х, 50Х), высоколегированные хромоникелевые стали (12ХНЗА, 12Х2Н4А, 20ХН, 40ХН, 20ХН4А), хромомарганцево-титанистые стали (18ХГТ, ЗОХГТ), хромомолибденовые (20ХМ), хромомолибденоалюминиевые (38ХМЮА), хромомарганцево-никелевые с титаном и бором (20ХНТР) и др. В связи с небольшим содержанием углерода поверхностный слой зубчатых колес, изготовленных из легированных сталей, подвергается цементации или нитроцементации, а из среднеуглеродистых – азотированию.

Материалы для изготовления зубчатых колес должны обладать хорошей обрабатываемостью, незначительными деформациями при термообработке, низкой стоимостью (стоимость материала составляет 50–55 % общей стоимости зубчатого колеса).

Твердость рабочих поверхностей зубьев, цементованных на глубину 1,1–2,0 мм, должна быть не ниже 50–63 HRC. Твердость остальных поверхностей 180–270 НВ.

Качество зубчатых колес оценивается также по контактной прочности зубьев и параметрам бесшумной работы. Уровень шума автомобильных зубчатых передач средних размеров при окружной скорости вращения 10–12 м/с не должен превышать 80–85 дБ.

Для получения заготовок цилиндрических зубчатых колес наиболее распространенными методами являются горячая объемная штамповка, штамповка на горизонтально-ковочных машинах, спекание из порошковых материалов. Прогрессивным способом получения зубчатых венцов является обработка методом пластического деформирования металла (так называемая накатка зубьев). Этот процесс ведут на специальных станках с применением нагрева заготовки ТВЧ до температуры 1100–1150 °С. Получение заготовок с формообразованием зубьев снижает расход металла, уменьшает трудоемкость механической обработки и повышает эксплуатационные свойства зубчатых колес (прочность зубьев повышается на 15–35 %).

Технологический процесс получения заготовок должен обеспечивать мелкозернистую структуру и правильное расположение волокон металла. Форма и размеры заготовки должны максимально приближаться к форме и размерам готовой детали, что во многом определяет структуру и трудоемкость технологического процесса обработки резанием.

Типовая схема технологического процесса изготовления зубчатых колес. Технологический процесс изготовления зубчатых колес зависит от ряда факторов, основными из которых являются: конструктивная форма и назначение зубчатого колеса; форма зуба и расположение зубчатого венца, предопределяющие выбор метода обработки зубьев; материал колеса, влияющий на способ получения заготовки и вид термической обработки; точность выполнения отдельных элементов зубчатого колеса.

Типовой технологический процесс изготовления цилиндрических зубчатых колес состоит из следующих операций.

1. Черновая и чистовая токарная обработка торца и отверстия и черновая обработка наружной цилиндрической поверхности. Установочными черновыми базами при этом являются торец и наружная цилиндрическая поверхность заготовки.

Постоянными технологическими базами для последующих операций являются обработанные на первой операции торец и поверхность отверстия.

2. Черновая и чистовая токарная обработка детали по наружному контуру на одношпиндельном многорезцовом полуавтомате.

3. Сверление и развертывание мелких отверстий, фрезерование небольших поверхностей, протягивание шпоночных пазов и др.

4. Черновое нарезание зубьев при базировании заготовки по отверстию и торцу.

5. Дополнительные операции, связанные с нарезанием зубьев (закругление зубьев, сверление смазочных отверстий, зачистка острых кромок и др.).

6. Чистовая обработка зубьев колес (шевингование зубьев) при базировании по отверстию и торцу.

7. Термообработка зубьев.

8. Чистовая обработка центрального отверстия и торцовых поверхностей.

9. Чистовая отделка зубьев зубчатых колес.

В крупносерийном и массовом производстве обработка зубчатых колес выполняется на автоматических линиях с автоматической загрузкой заготовок, позволяющих быстро переналаживать их на обработку однотипных деталей.

Методы нарезания зубьев цилиндрических колес. Наиболее трудоемкой операцией при изготовлении зубчатых колес является зубонарезание, которое осуществляется двумя методами: методом копирования и методом обкатки.

Зубонарезание по методу копирования может осуществляться дисковыми модульными фрезами, долблением фасоннымирезцами, протягиванием фрезопротяжками и кругодиагональными протяжками.

Зубонарезание по методу обкатки выполняется червячными фрезами и долблением круглыми долбяками.

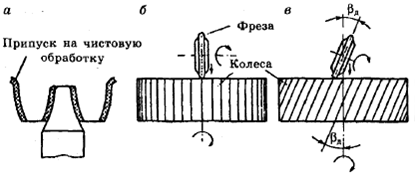

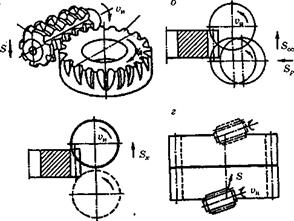

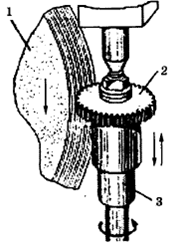

Нарезание зубьев дисковыми модульными фрезами осуществляется последовательным образованием впадин между зубьями модульными дисковыми фрезами. Режущие кромки фрезы изготавливают по форме впадины между зубьями колеса. После нарезания одной впадины заготовка с помощью делительного механизма поворачивается на один зуб, и фреза нарезает следующую впадину (рис. 4.23).

Рис. 4.23. Нарезание зубьев модульными дисковыми фрезами:

а – профиль зуба фрезы и впадины зубчатого колеса; б – схема нарезания прямозубых колес; в – схема нарезания косозубых колес

Дисковые модульные фрезы изготовляют для определенных интервалов чисел зубьев и для каждого модуля (наборы дисковых фрез из 3, 8, 15 и 26 шт.).

Метод копирования имеет низкую производительность и невысокую точность, поэтому его применяют в единичном и мелкосерийном производстве при изготовлении неответственных зубчатых передач или для предварительного нарезания зубьев при массовом производстве на многошпиндельных фрезерных станках.

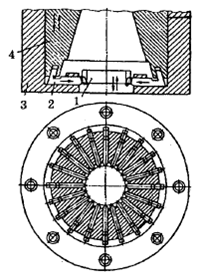

Долбление многорезцовой головкой – более производительный способ зубонарезания методом копирования (рис. 4.24).

Многорезцовая головка представляет собой корпус 3 в виде диска с радиально расположенными пазами, в которых устанавливаются резцы 2. Профиль резцов соответствует профилю впадины обрабатываемого зубчатого колеса, а число резцов равно числу впадин. В процессе обработки зубчатое колесо 1, закрепленное в приспособлении на шпинделе станка, совершает возвратно-поступательное движение относительно многорезцовой головки. За каждый двойной ход заготовки резцы перемещаются в радиальном направлении к оси обрабатываемого колеса конусным кольцом 4, осуществляя движение подачи.

Рис. 4.24. Многорезцовая зубодолбежная головка

После обработки впадин между зубьями на полную глубину процесс заканчивается и резцы отводятся в исходное положение. Благодаря одновременной работе большого числа резцов достигается высокая производительность. Скорость резания составляет 8–12 м/мин, подача резцов за один двойной ход колеса 0,8– 1,2 мм/дв.ход (в начале работы), 0,04 мм/дв.ход (в конце обработки).

Однако точность нарезания зубьев колес многорезцовыми головками невысокая (9-й, 10-й квалитеты). Кроме этого, конструкция головок сложна и требует высокой точности изготовления всех деталей, что вызывает ограниченное применение данного способа даже в массовом производстве.

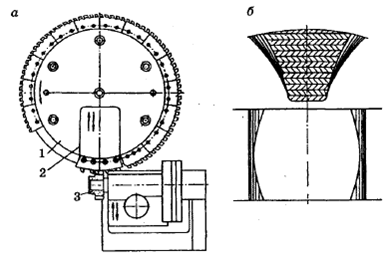

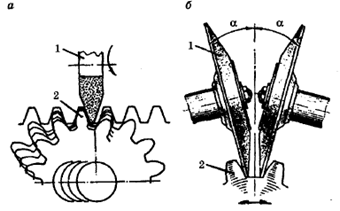

Нарезание зубьев кругодиагональным протягиванием является наиболее производительным способом нарезания прямозубых цилиндрических колес. Кругодиагональная протяжка представляет собой круглый диск 1 (рис. 4.25, а), в пазу которого размещен ползун 2. На диске 1 укреплены черновые режущие сегменты, а на ползуне – чистовые. Во время работы протяжка вращается вокруг своей оси, а ползун дополнительно совершает поступательное прямолинейное движение в направлении его продольной оси, проходящей через ось вращения протяжки, что обеспечивает одинаковую толщину зуба по всей его длине (рис. 4.25, б). За один оборот полностью обрабатывается одна впадина между смежными зубьями колеса 3. В процессе нарезания впадин зубьев колеса оси протяжки и заготовки неподвижны.

Рис. 4.25. Кругодиагональное протягивание зубчатых колес

При прохождении мимо заготовки свободного от резцов сектора протяжки обрабатываемое колесо поворачивается делительной головкой на один зуб и начинается новый цикл без прекращения вращения протяжки. Скорость резания при нарезании зубьев стальных колес средних модулей составляет 25–35 м/мин. Подача при черновой обработке зубьев составляет 0,06–0,20 мм/зуб, а при чистовой – 0,03–0,06 мм/зуб. Последний или предпоследний зуб инструмента для чистовой обработки является калибрующим, что обеспечивает высокую точность зубчатых колес (7-я, 6-я степени точности). Шероховатость поверхности соответствует 5-му, 6-му классам (  =40–10 мкм). Производительность процесса кругодиагонального протягивания в 2–3 раза выше, чем при нарезании зубьев червячными фрезами (время обработки одной впадины составляет 2–4 с).

=40–10 мкм). Производительность процесса кругодиагонального протягивания в 2–3 раза выше, чем при нарезании зубьев червячными фрезами (время обработки одной впадины составляет 2–4 с).

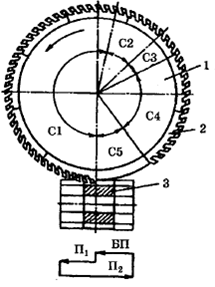

Нарезание зубьев фрезопротяжкой осуществляется с помощью диска 1 (рис. 4.26), на периферии которого расположено несколько секций режущих блоков 2 для черновой и чистовой обработки. Процесс нарезания зубьев фрезопротяжкой совмещает круговое протягивание и фрезерование. Каждая секция режущего инструмента выполняет определенную функцию при обработке боковых поверхностей зубьев нарезаемого зубчатого колеса 3.

Рис. 4.26. Фрезопротягивание цилиндрических зубчатых колес

В процессе резания сектором С1 фрезопротяжка вращается с равномерной угловой скоростью, а нарезаемое колесо находится в неподвижном положении. За это время прорезается впадина между зубьями на полную глубину. Затем в момент резания сектором С2 нарезаемое колесо перемещается навстречу фрезопротяжке в крайнее левое положение (направление П1). В этом положении при неподвижном обрабатываемом зубчатом колесе осуществляется радиальное врезание чистового сектора СЗ. Наконец, чистовое фрезерование впадины сектором С4 осуществляется при перемещении обрабатываемого колеса в крайнее правое положение (направление П2). В момент прохождения свободного от резцовых блоков сектора С5 происходит перемещение зубчатого колеса в исходное положение (направление БП) и поворот его на один зуб. При этом зубчатое колесо автоматически отводится от инструмента.

Точность обработки и шероховатость поверхности при нарезании зубьев фрезо- и кругодиагональными протяжками одинаковы, однако производительность кругодиагонального протягивания на 20–25 % выше.

Нарезание зубьев червячными фрезами выполняется по методу обкатки, основанному на воспроизведении зацепления зубчатой пары, одной из деталей которой является режущий инструмент, а другой – нарезаемое зубчатое колесо. Способ применяется для изготовления прямозубых, косозубых и червячных зубчатых колес. Метод обкатки обеспечивает высокую точность и производительность вследствие непрерывности процесса резания.

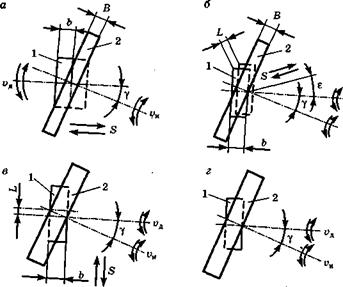

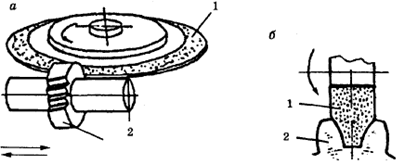

В зависимости от взаимного расположения фрезы и заготовки и направления подачи наибольшее распространение получили следующие способы зубофрезерования (рис. 4.27).

Зубофрезерование с осевой подачей (рис. 4.27, а) осуществляется с предварительной установкой фрезы на полную высоту зуба и движением ее параллельно оси обрабатываемой заготовки. Этот способ зубонарезания является универсальным, но имеет существенный недостаток: инструмент перемещается на большую длину до получения полной высоты зуба.

Рис. 4.27. Схемы нарезания зубьев червячной фрезой

При изготовлении зубчатых колес с модулем зубьев до 5 мм применяют зубофрезерование с переменно-осевой подачей, когда величина подачи возрастает только при входе и выходе фрезы из зоны резания (рис. 4.27, б). При этом увеличивается производительность процесса на 20–35 %, особенно при изготовлении зубчатых колес с большим углом наклона линии зуба к оси зубчатого колеса.

При зубонарезании с радиально-осевой подачей (рис. 4.27, в) в начале процесса резания происходит врезание фрезы на полную глубину зуба, а затем фреза получает осевую подачу. С целью повышения стойкости инструмента и уменьшения нагрузок в процессе резания соотношение между значениями радиальной и осевой подачи должно быть 1:2 или 1:,5. Производительность процесса зубофрезерования при радиально-осевой подаче на 10–15 % выше, чем при осевой подаче фрезы.

Зубофрезерование с диагональной подачей (рис.4.27, г) осуществляется на специальных зубофрезерных станках при подаче червячной фрезы под углом к оси обрабатываемого зубчатого колеса. При этом осевая подача происходит одновременно с перемещением червячной фрезы вдоль своей оси со скоростью 0,2 мкм за один оборот фрезы. Результирующим движением червячной фрезы является диагональ параллелограмма. При диагональном зубофрезеровании повышается стойкость режущего инструмента (вследствие более равномерного изнашивания зубьев фрезы) и качество обработанной поверхности. Способ наиболее эффективен при обработке колес с широким зубчатым венцом и при повышенной твердости материала заготовки, при этом следует применять более длинные червячные фрезы (160–180 мм).

Двухпроходное фрезерование зубчатых колес выполняется в автоматическом режиме за один установ заготовки (рис. 4.28). Первый (черновой) и второй (чистовой) ходы червячной фрезой осуществляются последовательно один за другим. Первый ход обычно выполняется при попутной подаче, а второй – при встречной подаче, причем при чистовом ходе глубина резания составляет 0,5–1,0 мм. Режимы резания при переходе от чернового к чистовому ходу изменяются автоматически.

На первом ходе значения скорости резания и подачи обусловлены стойкостью режущего инструмента и жесткостью технологической системы СПИД. При чистовом ходе, сопровождающемся небольшой глубиной резания, скорость резания и подача инструмента увеличиваются по сравнению с первым ходом.

Двухпроходное зубофрезерование рекомендуется применять при изготовлении зубчатых колес с модулем свыше 5мм и малом числе зубьев. Способ высокопроизводителен, легко автоматизируется и обеспечивает более высокую точность и стабильность параметров зубьев (7-й, 8-й квалитеты точности и Rz = 20–10 мкм).

Рис. 4.28. Схема двухпроходного зубофрезерования: 1–2 – ускоренный подвод фрезы; 2–3 – медленная подача фрезы; 3–4 – рабочая подача первого хода; 4–6 – ускоренный отвод иподвод фрезы; 7–8 – рабочая подача второго хода; 8–1 – ускоренный отвод фрезы

Широкое распространение получили зубофрезерные станки с ЧПУ. Программное обеспечение станка дает возможность регулировать подачу инструмента при рабочих и вспомогательных ходах, что сокращает время обработки.

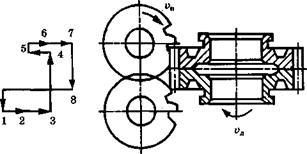

Нарезание зубьев цилиндрических колес зубодолблением основано на воспроизведении зацепления пары зубчатых колес, одним колесом которой является обрабатываемая заготовка, а другим – режущий инструмент (круглый долбяк) (рис. 4.29). Долбяк 1 в процессе резания совершает возвратно-поступательное прямолинейное (для прямозубых колес) или винтовое движение (для косозубых зубчатых колес) от специального копира. Кроме того, долбяк совершает вращательное движение вокруг своей оси, как и обрабатываемое зубчатое колесо 2.

Рис. 4.29. Схема зубодолбления круглым долбяком

Для обработки колеса на полную глубину долбяку сообщается радиальная подача. После каждого рабочего хода заготовка отводится от долбяка для уменьшения затупления его режущих кромок. Нарезание зубьев круглым долбяком осуществляется на внутренних венцах, блочных зубчатых колесах с близко расположенными зубчатыми венцами, валах-шестернях с фланцами.

В этом случае применение червячных фрез невозможно ввиду отсутствия пространства для выхода фрезы. Для выхода долбяка из рабочей зоны в процессе обработки необходима канавка шириной не менее 2 мм.

Дальнейшим развитием метода долбления зубьев явилось применение станков с планетарным долблением нескольких зубчатых колес одним долбяком одновременно.

Способы отделки зубьев цилиндрических колес. Наиболее распространенными способами чистовой обработки зубчатых колес с твердостью до 35 HRC (термически необработанных) являются шевингование и холодная прикатка. Чистовая обработка закаленных зубчатых колес с твердостью рабочих поверхностей более 50 HRC осуществляется зубошлифованием и зубохонингованием. Шевингование – наиболее распространенный и эффективный способ чистовой обработки зубьев. В процессе шевингования инструмент (дисковый шевер) и обрабатываемое зубчатое колесо находятся в зацеплении без зазора, представляющем собой винтовую передачу со скрещенными осями (рис. 4.30).

Рис.4.30. Шевингование зубьев дисковым шевером:

1 – шевер; 2 – обрабатываемое зубчатое колесо

Шевер представляет собой зубчатое колесо, на поверхности зубьев которого имеются канавки глубиной 0,6–1,0 мм и шириной 0,25 мм. Вследствие скрещивания осей под углом 5–15° при вращении инструмента и обрабатываемого зубчатого колеса в зацеплении их поверхности скользят одна по другой, при этом острые кромки зубьев шевера срезают с поверхности зубчатого колеса тонкую стружку толщиной 1–5 мкм.

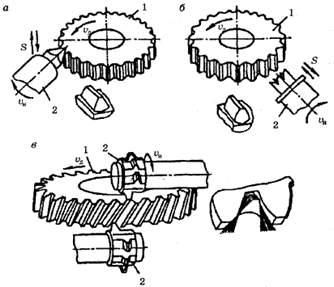

В зависимости от ширины обрабатываемого зубчатого венца применяют различные способы шевингования: продольное, диагональное, врезное, касательное (тангенциальное) (рис. 4.31).

Рис. 4.31. Схемы шевингования зубчатых колес с различной подачей

Шевингование с продольной подачей обрабатываемого колеса 1 (рис. 4.31, а) осуществляется при возвратно-поступательном движении колеса вдоль своей оси и рабочего хода шевер 2 получает вращение в обратную сторону для обработки другой стороны зуба. Длина возвратно-поступательного перемещения зубчатого колеса равна ширине зубчатого венца плюс один модуль. В конце обработки несколько рабочих ходов совершается без радиальной подачи колеса.

Шевингование с диагональной подачей (рис. 4.31, б) осуществляется под углом относительно оси обрабатываемого зубчатого колеса (ε = 20–60°), что позволяет сократить длину рабочего хода и время обработки, повысить стойкость инструмента (на 50–80 %) и производительность процесса (на 50 %). При касательном шевинговании (рис. 4.31, в) подача осуществляется перпендикулярно к оси обрабатываемого зубчатого колеса. Шевингование с касательной подачей применяется для обработки закрытых или узких зубчатых венцов. Поэтому ширина шевера В должна быть больше ширины зубчатого венца b обрабатываемого колеса. Режущие канавки на поверхности зубьев шевера располагаются по винтовой линии, что позволяет обрабатывать зубчатые колеса без продольной подачи.

Шевингование с врезной подачей осуществляется при радиальном перемещении инструмента относительно зубчатого колеса (рис. 4.31, г). Для более полного охвата поверхности зубьев обрабатываемого колеса применяют шеверы с винтовым расположением режущих кромок. При этом рабочая часть шевера должна быть больше ширины зубчатого венца обрабатываемого колеса.

Продольное шевингование применяют при обработке зубчатых колес с шириной зубчатого венца более 50 мм; диагональное – для зубчатых венцов со средней шириной (не более 50 мм); врезное или касательное шевингование – для колес с узким зубчатым венцом (до 30 мм).

Обработка зубьев шевингованием повышает точность обработки и качество поверхности (шероховатость Ra снижается с 2,50 до 1,25 мкм). Припуск на обработку зависит от модуля зубьев колеса и составляет 0,03–0,06 мм; средняя окружная скорость шевера –120 м/мин; продольная подача – 0,15–0,3 мм/об; радиальная подача – 0,02–0,06 мм/ход; число рабочих ходов в зависимости от припуска – от 6 до 10.

Холодная прикатка зубьев колес осуществляется без снятия стружки для окончательной обработки боковых поверхностей зубьев незакаленных зубчатых колес вместо шевингования. Инструмент для холодной прикатки представляет собой цилиндрическое зубчатое колесо 4-й, 5-й степеней точности, изготовленное из сталей Р18, Р6М5, Х12Ф1 с твердостью 59–61 HRC. В условиях крупносерийного и массового производства наиболее широко применяется прикатка двумя зубчатыми колесами, расположенными горизонтально или вертикально. Оси зубчатого колеса и инструмента параллельны, расстояние между ними в процессе обработки постепенно уменьшается, и при достижении беззазорного зацепления начинается процесс прикатки с определенным усилием. Припуск под прикатку составляет 0,02–0,04 мм, что в 1,5–2 раза меньше, чем при шевинговании.

Производительность прикатки выше шевингования (в 4–5 раз), уровень шума при работе зубчатых колес уменьшается на 2–3 дБ, а шероховатость поверхности зубьев достигает Ra = 0,16 мкм. Обработанные прикаткой зубчатые колеса имеют более высокую твердость и износостойкость рабочих поверхностей. Основное время прикатки зубчатых колес с модулем 2,5 мм и числом зубьев до 35 составляет 4–8 с.

Шлифование зубьев обеспечивает высокую точность обработки закаленных зубчатых колес, так как позволяет устранить не только неточности зубонарезания, но и неизбежные деформации при термообработке. Существуют два метода шлифования зубьев: метод обката и метод профильного шлифования (копирования). Шлифование зубьев методом обката выполняется червячным шлифовальным кругом (рис. 4.32).

Рис. 4.32. Обработка зубьев цилиндрических колес шлифованием червячным кругом: 1 – шлифовальный круг; 2 – зубчатое колесо; 3 – оправка

Зубчатое колесо в процессе шлифования совершает вращательное и возвратно-поступательное движения вдоль своей оси. Шлифование зубьев происходит за несколько ходов и характеризуется высокой производительностью за счет непрерывности процесса и одновременной обработки сразу двух боковых поверхностей зуба. Точность обработки соответствует 6-му квалитету, а параметр шероховатости Ra = 0,63 мкм. Абразивный круг правят после обработки около 70 зубчатых колес, а полное его изнашивание наступает после обработки 10–15 тыс. деталей.

Шлифование зубьев методом обката с периодическим делением (рис. 4.33) выполняется с помощью шлифовального круга, имеющего форму усеченного конуса (рис. 4.33, а), или двух тарельчатых шлифовальных кругов (рис. 4.33, б).

При шлифовании зубьев двусторонним коническим шлифовальным кругом 1 профиль зуба обрабатываемого колеса 2 обкатывается по прямобочному профилю шлифовального круга и одновременно имеет продольную подачу вдоль своей оси. Полная обработка обычно осуществляется за два оборота колеса и применяется преимущественно при изготовлении зубчатых колес с модулем 4–5 мм. При шлифовании зубьев двумя тарельчатыми кругами каждый круг обрабатывает одну сторону зуба колеса, которое совершает обкаточное движение по воображаемой рейке и возвратно-постунательное движение вдоль своей оси. После обработки одной впадины осуществляется автоматический поворот зубчатого колеса для обработки следующей впадины (припуск на шлифование составляет 0,05–0,06 мм).

Рис. 4.33. Шлифование зубьев методом обката

На современных автомобильных заводах применяются шлифовальные полуавтоматы особо высокой точности с ЧПУ, позволяющие осуществлять при многостаночном обслуживании финишную обработку зубьев двумя тарельчатыми кругами с точностью 4-й, 5-й степеней и параметром шероховатости Ra – 0,16 мкм.

Финишная обработка зубьев методом профильного шлифования (копирования) заключается в обработке боковой поверхности зуба фасонным кругом с эвольвентным профилем при его продольной подаче вдоль зуба (рис. 4.34).

Зубчатое колесо, установленное на оправке, после каждого двойного хода шлифовального круга автоматически поворачивается на один зуб, и цикл повторяется (припуск на сторону составляет 0,10–0,12 мм). Шлифование впадин выполняется за 3–4 двойных хода. Для получения нужного профиля зуба шлифовальный круг периодически правят с помощью специальных устройств (пантографов и копиров).

Рис. 4.34. Шлифование зубьев методом копирования:

а – схема шлифования; б – профиль

Профильное шлифование зубьев по сравнению с методом обката обеспечивает большую производительность, но меньшую точность вследствие неравномерного изнашивания шлифовального круга. Точность обработки соответствует 5-му, 6-му квалитетам, а шероховатость поверхности Ra = 1,25–0,63 мкм. Время на обработку одного зуба среднего модуля составляет 6–12 с.

Хонингование зубьев применяется для финишной обработки закаленных прямозубых и косозубых зубчатых колес. Процесс хонингования кинематический подобен шевингованию. Обрабатываемое зубчатое колесо, находясь в плотном зацеплении с абразивным зубчатым хоном, вращается и совершает возвратно-поступательное перемещение при угле скрещивания осей 10–15°. Направление вращения зубчатого хона изменяется при каждом ходе стола. При хонинговании с обрабатываемых поверхностей зубьев удаляется слой металла 0,01–0,03 мм (хотя специальный припуск на хонингование не предусматривается), а шероховатость уменьшается до Ra = 1,25–0,32 мкм.

Зубчатый абразивный хон изготовляют с таким же модулем, что и обрабатываемое зубчатое колесо, но большего диаметра (220–250 мм при ширине зубчатого венца 25 мм). Число зубьев хона не должно быть кратно числу зубьев обрабатываемого колеса.

Хонингование зубьев осуществляется хонами из карбида кремния и основы из эпоксидных смол, а также изготовленными из стали с гальваническим покрытием зубьев алмазными или другими абразивными порошками.

Хонингование закаленных зубчатых колес после обработки их шевингованием снижает нагруженность зубьев на 15–20 % и уровень шума на 2–4 дБ. Долговечность зубчатых колес при этом повышается примерно в 1,5 раза.

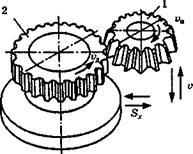

Закругление торцов зубьев осуществляется для облегчения зацепления и повышения долговечности переключаемых зубчатых колес. Торцам зубьев придается сфероидальная или остроугольная форма. Закругление торцов зубьев может выполняться пальцевой, чашечной торцовой и дисковой фасонной фрезами (рис. 4.35).

При закруглении торцов пальцевой фрезой (рис 4.35, а) зубчатое колесо 1 и инструмент 2 имеют вращательное движение. Кроме того, инструмент еще перемещается вдоль зуба вверх и вниз по специальному копиру, профиль которого соответствует форме закругления. Торцы зубьев с модулем до 3 мм закругляются за один ход, а зубья с модулем более 3 мм – за два и более ходов. Скорость вращения фрезы – 780–1500 мин-1, время обработки одного торца зуба – 1–3 с.

Рис. 4.35. Способы закругления и снятия фасок на торцах зубьев различными фрезами

При закруглении торцов зубьев фасонными чашечными двух- и трехзубыми фрезами (рис. 4.35, б) зубчатое колесо 1 неподвижно, а фреза 2, установленная под углом к обрабатываемому колесу, совершает вращательное движение и возвратно-поступательное перемещение вдоль своей оси. После обработки каждого зуба зубчатое колесо автоматически поворачивается на один зуб. Время обработки одного колеса с модулем 3 мм и числом зубьев 18 за два хода составляет 14 с.

На практике чаще всего снятие фасок и заусенцев с острых кромок торцов зубьев осуществляется двумя одновитковыми дисковыми фасонными фрезами (рис. 4.35, в). Фрезы имеют различные углы профиля зуба, направление винтовой линии и осевые шаги.

На предприятиях автомобильной промышленности для обработки одновенцовых и блочных цилиндрических колес применяются специальные зубофасочные автоматы, используемые в автоматических линиях. Закругление торцов зубьев и снятие фасок с них выполняются до отделки зубьев. Время обработки на станке с автоматическим циклом работы сокращается до 10–20 с.

2018-01-08

2018-01-08 3308

3308