Автоматизация технологических процессов обработки резанием. Автоматизация технологических процессов включает комплекс мероприятий, связанных с управлением, контролем технологических процессов или технологического оборудования, осуществляющих рабочие и вспомогательные процессы без непосредственного участия человека. Автоматизация и механизация технологических процессов проводятся в целях улучшения условий производства, сокращения трудовых затрат, повышения объема выпуска и качества продукции.

Следует учитывать, что не каждый технологический процесс может быть использован в качестве исходного при автоматизации. Поэтому необходим анализ технологических процессов и средств технологического оснащения, которые обеспечивали бы заданные качество и точность при высокой производительности труда.

Первая ступень автоматизации технологических процессов охватывает лишь отдельные технологические операции обработки. Высшей формой автоматизации производства на первом этапе автоматизации является создание поточных линий из автоматов и полуавтоматов, характеризующихся автоматическим выполнением операции. Загрузка заготовок на обработку и снятие обработанной детали, межстаночное перемещение, накопление задела, удаление стружки выполняются вручную.

Вторая ступень автоматизации характеризуется созданием автоматических линий, на которых выполняются разнообразные операции обработки резанием, контроля, сборки без участия человека. Автоматически выполняется также комплекс вспомогательных процессов, например, транспортировка обрабатываемых заготовок между станками, складирование, уборка и переработка стружки.

По принципу работы автоматические линии разделяют на синхронные (с жесткой транспортной системой) и несинхронные (с гибкой транспортной системой). В линиях первого типа обрабатываемые заготовки передаются от станка к станку без транспортировки в магазины – накопители или бункера. Станки в линии связаны жестким конвейером и образуют прямоточную линию.

В несинхронных автоматических линиях каждый станок имеет бункер или магазин-накопитель для хранения обрабатываемых заготовок и манипулятор. Благодаря гибкой связи станки в линии могут работать независимо.

По типу применяемого металлорежущего оборудования автоматические линии бывают из универсальных, специализированных и специальных станков.

На третьей ступени автоматизации решается задача создания автоматизированных технологических комплексов и гибких производственных систем. Комплексная автоматизация технологических процессов характеризуется полной автоматизацией технологических процессов, включая управление технологическими процессами получения заготовок, обработки резанием, термической обработки, сборки, контроля. Предусматривается автоматизация внутрицеховой транспортировки, складирования и управления производством.

Важнейшей принципиальной особенностью комплексной автоматизации является широкое применение вычислительной техники.

Технологические возможности станков с ЧПУ. Станки с числовым программным управлением (ЧПУ) самостоятельно с высокой производительностью и точностью выполняют различные технологические операции (сверление, растачивание, фрезерование), причем режущий инструмент при этом подается бесступенчато, шпиндельная головка и салазки стола закрепляются в необходимом положении автоматически, нужное число оборотов шпиндельной головки также устанавливается автоматически. Режущий инструмент, предварительно настроенный, закреплен в конусе шпинделя.

Числовое программное управление станком основано на использовании чисел для задания программы перемещения исполнительных органов станка в процессе обработки резанием. Всё, что у рабочего связано со знаниями и опытом, в станок с числовым программным управлением вкладывается в виде входной информации-программы. Технолог-программист составляет программу на основании чертежа и технологического процесса обработки заготовки. Сначала готовится технологическая информация, которая математически преобразуется на электронных машинах, кодируется и передается в цех.

Существуют системы автоматического программирования: если собрать передовой опыт рабочих и технологов и ввести его в виде специальной числовой программы в ЭВМ, то она будет в состоянии самостоятельно разрабатывать высококачественные программы для станков с числовым программным управлением.

Принцип действия программного управления заключается в использовании считывающего устройства, которое обеспечивает подачу соответствующего электрического сигнала, когда программоноситель проходит через считывающее устройство. Таким образом, устройство управления выдает предусмотренные программой сигналы на автоматическое включение привода того или иного исполнительного механизма станка (шпиндельной или задней бабки, каретки с суппортом, резцедержателя и др.).

Технологические возможности станков с ЧПУ обусловлены их универсальностью, повышенными жесткостью, мощностью привода и точностью, многоинструментальностью, автоматизацией цикла технологических операций, широким диапазоном частот вращения шпинделя и подач, наличием корректоров положения инструментов, возможностью ручной коррекции подач, режимов интерполяции, сокращением вспомогательного времени благодаря высоким скоростям вспомогательных ходов и малым затратам времени на смену инструментов.

Полная автоматизация технологической операции на станках с ЧПУ, в том числе загрузки-выгрузки при использовании промышленных роботов, поворотных столов и других устройств, позволяет применять многостаночное обслуживание. Технические характеристики оборудования обеспечивают обработку заготовокв широком диапазоне размеров из разных материалов с использованием режущих инструментов из твердых сплавов, эльбора, белбора, а также алмазных инструментов.

Дальнейшее расширение технологических возможностей станков с ЧПУ неразрывно связано с совершенствованием системы управления. Системы ЧПУ берут на себя функции автоматической компенсации зоны нечувствительности в приводах при начале работы и реверсировании направления движения. При этом повышается точность обработки.

Всё большее распространение находят самоприспосабливающиеся системы программного управления (с автоматическим регулированием, адаптивные), изменяющие режимы работы станка в зависимости от условий резания. Адаптивные системы управления повышают производительность работы станка, точность обработки, предохраняют режущие инструменты от случайных поломок, исключая чрезмерные нагрузки на них.

Наиболее характерными являются многооперационные станки с ЧПУ и автоматической заменой режущих инструментов, получившие название «обрабатывающие центры». Типовая схема комбинирования инструментов для токарных станков с ЧПУ приведена на рис. 4.11.

Рис.4.11. Пример схемы комбинирования инструментов на станке

В револьверную головку (или суппорт) 1 станка могут устанавливаться резцедержатель 2 или державки с цилиндрическим 3, призматическим 4 хвостовиками. В свою очередь в них располагаются резцовые вставки 5 с многогранными неперетачиваемыми твердосплавными пластинами 6 различной формы. При необходимости в револьверную головку может быть установлено сверло 7. Наличие комплекта различных инструментов на станке обеспечивает возможность более полной обработки заготовки.

Общим ограничением технологических возможностей станков с ЧПУ, и особенно многооперационных, является состав режущих инструментов, установленных непосредственно в шпинделе станка, револьверной головке или инструментальном магазине.

Изготовление деталей в гибких производственных системах. Гибкая производственная система (ГПС) – это совокупность оборудования с ЧПУ в разных сочетаниях, роботизированных технологических комплексов (РТК), гибких производственных модулей (ГПМ), отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени. ГПС обладает свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

Закономерность появления ГПС определяется тем, что они разрешают противоречие между потребностями в новой разнообразной технике и длительными сроками и значительными затратами на ее проектирование, подготовку, переналадку производства. В связи с этим ГПС должны быть ориентированы на многономенклатурное, в том числе и опытное производство.

Основная цель создания ГПС состоит в том, чтобы обеспечить автоматические непрерывные принципы поточного производства при серийном выпуске продукции, всегда готовой быстро и безубыточно прекратить изготовление одной продукции, в короткий срок приступить к выпуску новых изделий. Эта важнейшая особенность производства, называемая гибкостью, означает легкую приспосабливаемость производства к удовлетворению потребностей выпускать требуемую номенклатуру продукции путем смены управляющих программ с сохранением оборудования и оснащения.

ГПС при минимальном числе работающих может осуществлять различные функции: обработку заготовок, сборку изделий и др. Для выполнения этих задач интегрированную ГПС комплектуют следующим оборудованием: ЭВМ и другой микропроцессорной техникой; станками с ЧПУ; контрольно-измерительной автоматической техникой, промышленными роботами для загрузки оборудования; межоперационным транспортом; автоматизированным складом инструментов; автоматизированной системой стружкоудаления.

ГПС в зависимости от назначения и конкретных условий работы имеют различную структуру и конструктивное выполнение. По данным признакам различают следующие виды ГПС.

♦ Гибкий производственный модуль (ГПМ) – единица технологического оборудования для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик с программным управлением, автономно функционирующая, автоматически осуществляющая все функции, связанные с их изготовлением, имеющая возможность встраивания в ГПС. Средства автоматизации ГПМ могут включать накопители, спутники, устройства загрузки и выгрузки, устройства замены технологической оснастки, устройства удаления отходов, устройство автоматизированного контроля, включая диагностирование.

♦ Робототехнический комплекс (РТК) представляет собой совокупность единицы технологического оборудования, промышленного робота и средств оснащения, автономно функционирующую и осуществляющую многократные циклы. РТК, предназначенные для работы в ГПС, должны иметь автоматизированную переналадку и возможность встраивания в систему. Средствами оснащения РТК могут быть устройства накопления, ориентации и другие устройства, обеспечивающие функционирование РТК.

Основными характеристиками ГПМ и РТК являются: способность работать автономно или некоторое время без участия оператора; автоматически выполнять все основные и вспомогательные операции: обладать гибкостью, удовлетворяющей требованиям мелкосерийного производства; высокой степенью завершенности обработки деталей с одного установа.

♦ Гибкие автоматизированные участки (ГАУ) – производственная система, состоящая из одного или нескольких ГПМ, объединенных автоматизированной системой управления производством, и обеспечивающая автоматизированный переход на изготовление новых изделий.

Системы обеспечения функционирования ГПС представляют собой совокупность связанных автоматизированных систем, обеспечивающих проектирование изделий, технологическую подготовку их производства, управление ГПС с помощью ЭВМ и автоматическое перемещение предметов производства и технологической оснастки. Они могут работать в автоматическом или в автоматизированном режиме.

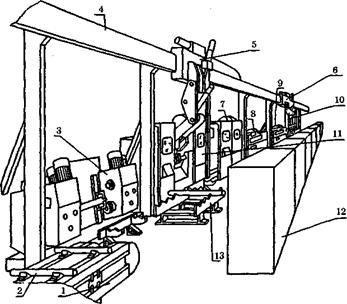

Структура и технологические возможности гибкой производственной системы механической обработки деталей типа валов представлены на рис. 4.12.

Рис. 4.12. Гибкая производственная система: 1 – транспортная система; 2 – заготовка; 3 – станок фрезерно-центровальный МР1791; 4 – портал; 5, 6 – подвесные монорельсовые роботы; 7 – автомат токарный 1Б732ФЗ; 8, 9 – станки круглошлифовальные ЗМ151Ф2; 10 – вертикально-фрезерный станок 654Ф8; 11 – автомат токарный 1Б732ФЗ;12 – системы управления; 13 – магазин-накопитель заготовок

Основу ее составляют металлорежущие станки с ЧПУ и промышленные роботы (ПР). ГПС оснащена необходимыми вспомогательными устройствами, в том числе специальным механизированным столом-накопителем заготовок, межстаночными накопителями и ложементами – устройствами ожидания для заготовок и полуфабрикатов, стружкоуборочным конвейером, а также системой фотоэлементной защиты зоны работы роботов, обеспечивающей необходимые требования техники безопасности при ее обслуживании.

Группу станков обслуживает подвесной монорельсовый промышленный робот, который имеет объемную рабочую зону и большую грузоподъемность. Все механизмы на позициях работают независимо друг от друга и подают сигналы об окончании зажима заготовки. После получения сигнала дается команда на пуск резцовой головки. Головка имеет автономную систему управления, которая переключает его с быстрого подвода на рабочую подачу, а затем и на быстрый отвод в исходное положение, в котором головка самовыключается и подает сигнал об окончании цикла. Как только будет подан сигнал об окончании обработки на позиции, включаются механизмы, освобождающие обрабатываемые детали в приспособлениях. После завершения технологического процесса изготовленные детали складывают в накопителе.

Промышленные роботы. В течение длительного времени автоматизация производственных процессов в машиностроении развивалась применительно к решению задач массового поточного производства. В соответствии с этим большинство ГПС строились в основном для производства одного типа изделия или с возможностями переналадки на узкий диапазон однотипных изделий.

В настоящее время создаются устройства с большим числом степеней свободы (до шести) с широким диапазоном переналаживания на различные скорости перемещений, величины ходов и конструктивно независимые от основного технологического оборудования – промышленные роботы. Появление промышленных роботов явилось дальнейшим закономерным этапом развития механизмов и систем для автоматической загрузки и транспортирования изделий. Промышленные роботы – новое универсальное средство комплексной автоматизации производственных процессов, отличающееся способностью к быстрой переналадке последовательности, скорости и содержания манипуляционных действий. Промышленные роботы обеспечивают наибольший эффект в условиях частой смены объектов производства, а также при автоматизации ручного низкоквалифицированного труда. Как показывает опыт, комплексное применение промышленных роботов позволяет повысить производительность труда в среднем в 1,5–2 раза, сменность работы оборудования – в 1,5–1,8 раза, а также существенно улучшить ритмичность и общую культуру производства.

Промышленный робот (ПР) состоит из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства управления для выполнения в производственном процессе двигательных и управляющих функций.

Управляемое устройство для выполнения двигательных функций, аналогичных функциям руки человека, при перемещенииобъектов в пространстве, оснащенное рабочим органом, называется манипулятором.

Основными структурными составными частями ПР являются исполнительное устройство, система управления и информационная система. Исполнительное устройство ПР выполняет двигательные функции работы, в его состав входят манипулятор и устройство передвижения. Система управления – совокупность функционально взаимосвязанных и взаимодействующих средств управления, обеспечивающих обучение (программирование), сохранение программы и ее воспроизведение (считывание информации и передачу управляющих сигналов исполнительным органам ПР). Информационная система – совокупность взаимосвязанных и взаимодействующих технических средств, обеспечивающих получение, преобразование, обработку и передачу информации о состоянии ПР и внешней среды.

В зависимости от выполняемых функций ПР подразделяются на подъемно-транспортные (вспомогательные), производственные (технологические) и универсальные. Подъемно-транспортный ПР предназначен для выполнения вспомогательных переходов или операций перемещения; выполняет действия типа взять – положить при обслуживании основного технологического оборудования, а также на транспортно-складских операциях. Производственный (технологический) ПР предназначен для выполнения технологических операций и переходов; он непосредственно участвует в технологическом процессе в качестве производящей или обрабатывающей машины, выполняющей основные технологические операции (гибку, сварку, окрашивание, сборку и т. п.). Универсальный ПР может выполнять функции подъемно-транспортного (вспомогательного) и производственного (технологического) промышленных роботов.

2018-01-08

2018-01-08 5038

5038