Основные понятия о припусках. Припуском на обработку называется слой материала, удаляемый с поверхности заготовки для получения заданных свойств обрабатываемой поверхности.

При обработке деталей на автомобильных заводах потери металла, удаляемые в стружку, составляют до 20–30 % от массы деталей.

При назначении припусков на механическую обработку необходимо руководствоваться следующими принципами. Припуски должны быть достаточными для получения правильной формы, размеров и требуемого качества поверхностей детали. С другой стороны, припуски должны быть минимальными, так как это снижает трудоемкость изготовления деталей, повышает производительность труда, экономит металл. Следовательно, установление оптимальных припусков на обработку резанием является важной технико-экономической задачей. Оптимальным называется такой припуск, который обеспечивает получение высококачественных деталей с наименьшей себестоимостью.

При проектировании технологических процессов изготовления деталей определяют промежуточные, операционные и общие припуски. Промежуточным припуском называют слой материала, удаляемый при выполнении одного технологического перехода. Операционный припуск – слой материала, удаляемый при выполнении одной технологической операции. Общим припуском называется слой материала, удаляемый в процессе обработки поверхности заготовки для получения готовой детали.

При построении технологического процесса важным является установление допусков на операционные размеры. Допуск на промежуточный припуск определяет допустимые колебания как самого припуска, так и операционного размера. Величины этих допусков должны быть увязаны с экономической точностью обработки. Малые допуски на операционные размеры увеличивают стоимость обработки и вероятность получения брака деталей вследствие наличия на их поверхности остаточного дефектного слоя.

Большие допуски затрудняют настройку станка на размер. Промежуточные допуски устанавливают в соответствии с квалитетом точности, а также по величине припуска. Обычно величина допуска на операционные размеры находится в пределах 25–40 % от среднего размера припуска. Как правило, допуски на операционные размеры направлены в тело металла (для вала – в минус, для отверстия – в плюс).

При обработке деталей с высокой точностью и качеством поверхности величину припуска необходимо перераспределять между предварительной и окончательной обработкой. В таких случаях рекомендуется на черновую обработку назначать до 60 % общего припуска, на чистовую – до 40 % (или 45 % – на черновую, 30 % – на получистовую и 25 % на окончательную обработку).

Методы определения припусков. В автомобилестроении припуск на обработку резанием определяется двумя методами: опытно-статистическим и расчетно-аналитическим. Опытно-статистический метод обычно не учитывает особенностей выполнения отдельных элементов технологического процесса, а величина припуска устанавливается суммарно по опытным данным на полную обработку поверхности заготовки и, как правило, является завышенной. Поэтому в крупносерийном и массовом производстве припуск необходимо определять расчетно-аналитическим методом, который разработан профессором В. М. Кованом и учитывает конкретные условия выполнения технологического процесса.

Расчетно-аналитический метод основан на анализе погрешности обработки резанием в каждом технологическом переходе и позволяет рассчитать величину припуска для последующего перехода. В соответствии с этим методом на каждом технологическом переходе должны быть учтены:

♦ неровности поверхности заготовки, величина которых принимается равной высоте неровностей профиля;

♦ глубина дефектного поверхностного слоя (на первом технологическом переходе у литых заготовок – корка металла; у заготовок, полученных давлением, – обезуглероженный наклепанный слой; после обработки резанием на предшествующем переходе упрочненный слой с нарушенной структурой, который отличается от основного металла по механическим свойствам, структуре и наличию остаточных напряжений;

♦ пространственные отклонения в виде коробления поверхностей, непараллельности и неперпендикулярности осей, несоосности ступеней валов и отверстий;

♦ погрешности установки детали на станке, которая характеризуется величиной смещения обрабатываемой поверхности и компенсируется увеличением припуска на обработку.

Методика расчета межоперационных размеров. Расчет межоперационных (промежуточных) размеров на всех технологических переходах выполняется в определенной последовательности: вначале устанавливают порядок осуществления технологических операций, а затем значения параметров, после чего определяют расчетные величины припусков по всем технологическим переходам.

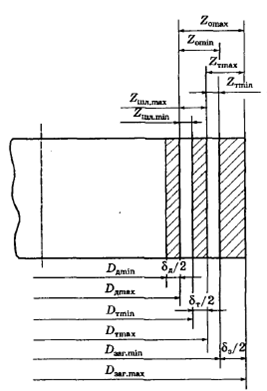

На основании расчета промежуточных припусков определяют предельные размеры обрабатываемых заготовок на всех стадиях обработки – от готовой детали до исходной заготовки. При этом промежуточные припуски, поля допусков и предельные размеры обрабатываемой заготовки удобно изображать графически (рис. 4.10).

Рис.4.10. Схема расположения припусков и допусков для определения межоперационных размеров при обработке наружной цилиндрической поверхности

В качестве примера рассмотрим расчет межоперационных размеров при обработке вала. Схема обработки включает обтачивание цилиндрической поверхности с припуском на шлифование и шлифование ее в размер по чертежу. Исходными данными для построения схемы являются наибольший и наименьший предельные размеры готовой детали.

Определение межоперационных размеров следует начинать с номинального размера детали по чертежу в порядке, обратном ходу технологического процесса, наращивая на каждую операцию или переход межоперационный припуск и устанавливая на этот припуск технологически необходимый допуск.

2018-01-08

2018-01-08 2263

2263