Лекция. Технология сборки и испытания автомобилей. Основные направления развития автомобильного производства

Технология сборки

Назначение и сущность процесса сборки. Надежность и долговечность автомобиля в значительной степени зависят от качества сборки – процесса, доля которого в общей трудоемкости изготовления автомобиля составляет 25–30 %. Сборку подразделяют на узловую и общую. Объектом узловой сборки являются сборочные элементы, объектом общей сборки – сам автомобиль.

Детали поступают на сборку после их окончательного технического контроля. Процесс сборки состоит из двух основных частей: подготовки деталей к сборке и собственно сборочных операций. К подготовительным работам относятся: различные слесарно-пригоночные работы, выполняемые при необходимости; окрашивание отдельных деталей; очистка и промывка деталей; смазывание сопрягаемых поверхностей, если это необходимо по техническим условиям. Перед сборкой некоторые детали комплектуют по размерным группам и по массе (например, поршни двигателей).

К собственно сборочным работам относится процесс соединения сопрягаемых деталей и узлов (подузлов) с обеспечением правильного их взаимного положения и определенной посадки.

Различают следующие виды соединений: неподвижные разъемные; неподвижные неразъемные; подвижные разъемные; подвижные неразъемные. К неподвижным разъемным соединениям относят те, которые можно разобрать без повреждения соединяемых и скрепляющих их деталей (резьбовые, шпоночные, некоторые шлицевые, штифтовые, конические, а также соединения с переходными посадками); к неподвижным неразъемным – такие, разъединение которых связано с повреждением или полным разрушением деталей. Такие соединения получают посадкой с гарантированным натягом, развальцовкой и отбортовкой, сваркой, пайкой, клепкой, склеиванием. К подвижным разъемным соединениям относят соединения с подвижной посадкой, а к подвижным неразъемным – подшипники качения, втулочно-роликовые клепаные цепи и др.

К сборочным процессам относится также балансировка собранных узлов.

Технологические методы обеспечения точности сборки. При выполнении сборочных работ возможны ошибки во взаимном расположении деталей и узлов, их повышенные деформации, несоблюдение в соединениях необходимых зазоров или натягов.

Погрешности сборки вызываются рядом причин: отклонением размеров, формы и расположения поверхностей сопрягаемых деталей; несоблюдением требований к качеству поверхностей деталей; неточной установкой и фиксацией отдельных элементов в процессе сборки; низким качеством пригонки и регулирования сопрягаемых деталей; несоблюдением режима сборочной операции, например, при затяжке резьбовых соединений; геометрическими неточностями сборочного оборудования и технологической оснастки; неправильной наладкой сборочного оборудования.

Точность сборки соединений может быть обеспечена следующими методами: полной взаимозаменяемости, неполной (частичной) взаимозаменяемости, групповой взаимозаменяемости, регулирования и пригонки.

Сборка методом полной взаимозаменяемости сводится к соединению сопрягаемых деталей и узлов без пригонки. Сборка осуществляется по принципу потока, так как отсутствие пригоночных работ упрощает организацию поточной линии. Сборка этим методом обеспечивает легкость замены деталей и узлов в машинах, находящихся в эксплуатации.

Метод полной взаимозаменяемости целесообразен при серийном и массовом производстве при коротких размерных цепях (например, в соединении вал – втулка) и отсутствии жестких допусков на размер замыкающего звена. Для многозвенных размерных цепей такой метод экономически не выгоден, так как приводит к необходимости назначения весьма жестких допусков на размеры составляющих звеньев.

Сборка методом неполной (частичной) взаимозаменяемости заключается в том, что допуски на размеры деталей, составляющих размерную цепь, преднамеренно расширяют для удешевления производства. В основе метода лежит положение теории вероятностей, согласно которому крайние значения погрешностей составляющих звеньев размерной цепи встречаются значительно реже, чем средние значения. Предполагая, что действительные отклонения размеров составляющих звеньев будут случайными и взаимно независимыми, их можно значительно увеличить.

Расширение допусков на обработку сопрягаемых деталей приводит к экономии средств и труда.

Сборка методом неполной взаимозаменяемости целесообразна в серийном и массовом производстве для многозвенных цепей.

При сборке методом групповой взаимозаменяемости детали изготавливают с расширенными полями допусков, а перед сборкой их сортируют на размерные группы для обеспечения допуска посадки, предусмотренного конструктором. При сборке соединяют между собой детали одной размерной группы. В серийном производстве детали сортируют на размерные группы с помощью калибров, а в массовом производстве – с помощью сортировочных автоматов. Сборку деталей каждой группы ведут по методу полной взаимозаменяемости.

Метод групповой взаимозаменяемости используют для достижения высокой точности сборки малозвенных размерных цепей: блока цилиндров с поршнями и толкателями, шатуна с поршневыми пальцами и др. Сборка этим методом требует четкой организации сортировки деталей, их хранения и доставки на рабочие места сборки, а также усложняет ремонт в связи с увеличением номенклатуры запасных частей пропорционально числу размерных групп.

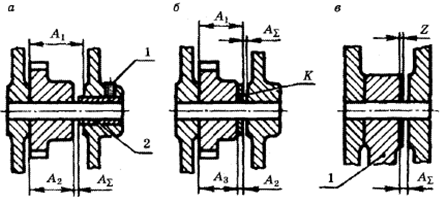

При сборке методом регулирования необходимая точность размера замыкающего звена достигается путем изменения размера заранее выбранного компенсирующего звена. Например, перемещением втулки 2 в осевом направлении достигается требуемый размер А% замыкающего звена (рис. 6.1, а). После регулирования втулка, называемая компенсатором, стопорится винтом 1. Для достижения необходимого зазора в соединении в качестве компенсатора может использоваться шайба К определенной толщины (рис. 6.1, б). В качестве компенсаторов используют также прокладки, регулировочные винты, втулки с резьбой, эксцентрики (при регулировке тормозных колодок) и др.

Рис. 6.1. Схемы сборки узла методами регулирования (а, б) и пригонки (в)

Сборка методом регулирования имеет следующие преимущества: универсальность (метод применим независимо от числа звеньев в цепи, от допуска на замыкающее звено и масштаба выпуска); простота сборки при высокой ее точности; отсутствие пригоночных работ; возможность регулирования соединения в процессе эксплуатации автомобиля.

При сборке методом пригонки заданная точность сопряжения достигается снятием с одной из сопрягаемых деталей необходимого слоя материала шабрением, притиркой или любым другим способом. На рис. 6.1, в заданный зазор  достигается пригонкой по толщине детали 1, при изготовлении которой заранее оставляют припуск

достигается пригонкой по толщине детали 1, при изготовлении которой заранее оставляют припуск  на пригоночные работы.

на пригоночные работы.

Сборка методом пригонки трудоемка и целесообразна в единичном и мелкосерийном производстве.

Основы проектирования технологических процессов сборки. При проектировании технологических процессов сборки исходными данными служат сборочные чертежи изделия, спецификация входящих в узлы деталей, технические требования приемки изделия и узлов, производственная программа, условия выполнения сборочных работ. В результате изучения сборочных и рабочих чертежей, служебного назначения изделия, размерного анализа сборочных единиц основные этапы сборочного процесса назначают с учетом программы выпуска изделия.

Степень углубленности проектирования технологического процесса зависит от масштаба выпуска изделий: в единичном и мелкосерийном производстве разрабатывают упрощенный вариант без детализации содержания операций. При массовом производстве технологический процесс разрабатывают с его операционным описанием.

В общем случае проектирование технологического процесса сборки включает: расчет такта сборки и выбор организационных форм сборочного процесса; составление технологических схем сборки узлов и изделия в целом; проектирование технологических операций: определение состава контрольных операций и испытаний; обоснование эффективности сборочного процесса; оформление технологической документации; проектирование специальной технологической оснастки; разработку технологической планировки сборочного цеха.

Такт сборки определяют как частное от деления расчетного фонда времени (за смену, месяц или другой период времени) напрограмму выпуска изделий за тот же период. В зависимости от такта сборки определяют ее организационную форму. Организационную форму сборки выбирают исходя из заданной программы выпуска изделий: при единичном производстве обычно применяют непоточную (стационарную) сборку, при серийном и массовом – поточную.

Стационарная сборка характеризуется выполнением сборочных операций на постоянном рабочем месте, к которому подаются детали и узлы собираемого изделия. При такой форме организации требуется высокая квалификация сборщиков, а цикл сборки отличается большой продолжительностью.

Поточная сборка может выполняться на подвижных и неподвижных стендах. Поточная подвижная сборка осуществляется путем перемещения собираемого объекта на непрерывно движущемся конвейере; на конвейере с периодическим перемещением; путем последовательной передачи собираемых объектов по операциям с помощью механических устройств; с передачей объектов сборки вручную – по роликовому конвейеру, на тележках, по лотку. Подвижная поточная сборка применяется в серийном, крупносерийном и массовом производстве. Поточная неподвижная сборка характерна для серийного и мелкосерийного производства при значительной длительности отдельных операций, особенно в процессе сборки изделий большой массы. В этом случае каждый рабочий (или бригада рабочих) выполняет определенную операцию, переходя от одного сборочного стенда к другому.

При поточной сборке процесс должен быть разделен на операции таким образом, чтобы время каждой операции было близко или кратно такту сборки. Это необходимо для достижения синхронизации операций, т.е. для приведения оперативного времени в соответствие с тактом сборки. Если, например, оперативное время на одной из операций превышает такт сборки в два раза, то работа на данной операции организуется соответственно на двух параллельных рабочих местах.

Поточная сборка с применением транспортирующего устройства (конвейера) может осуществляться при его непрерывном или периодическом движении. При использовании конвейера с периодическим перемещением сборочной единицы или автомобиля сборка выполняется в периоды остановки конвейера. Применяются пластинчатые и тележечные конвейеры. При каждом перемещении собираемого объекта на сборочное место (пост) с последнего места конвейера сходит сборочная единица (изделие). При сборке на непрерывно движущемся конвейере собираемый объект перемещается с одного сборочного места на другое с такой скоростью, которая позволяет выполнить сборочные операции за время его перемещения с одного поста на другой. При организации поточной подвижной сборки требуется четкая и слаженная работа всех смежных и обслуживающих поточную линию участков. Поточная сборка в результате дифференциации процесса приводит к специализации рабочих, повышает производительность труда вследствие механизации сборочных операций, снижает себестоимость сборочных работ.

Для определения последовательности сборки изделия и его узлов разрабатывают технологические схемы сборки. Сборочные единицы изделия в зависимости от их конструкции могут состоять либо из отдельных деталей, либо из узлов, подузлов и деталей. Различают подузлы первой, второй и более высоких ступеней. Подузел первой ступени входит непосредственно в состав узла; подузел второй ступени входит в состав первой и т. д. Подузел последней ступени состоит только из отдельных деталей.

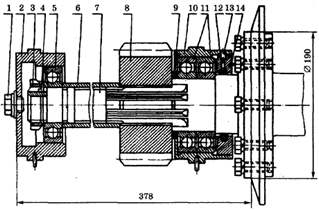

Технологические схемы составляют отдельно для общей сборки изделия и для сборки каждого из его узлов (подузлов). Рассмотрим принцип составления технологических схем на примере сборки узла муфты сцепления (рис. 6.2).

Рис.6.2. Узел муфты сцепления

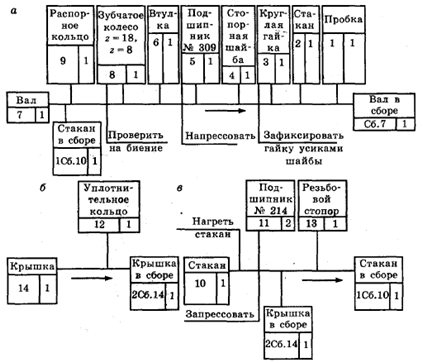

Технологическая схема сборки данного узла показана на рис. 6.3,а, а технологические схемы сборки подузлов – нарис. 6.3, б, в.

На технологических схемах сборки муфты сцепления каждый элемент узла обозначен прямоугольником, разделенным на три части. В верхней части прямоугольника указано наименование элемента детали, подузла или узла, в левой нижней части – номер элемента, в правой нижней части – число собираемых элементов. Индексация элементов выполняется в соответствии с номерами, присвоенными деталям и узлам (подузлам) на сборочных чертежах изделия. Узлы (подузлы) обозначаются буквами «Сб» (сборка). Базовым называется элемент (деталь или узел, подузел), с которого начинается сборка. Каждому узлу присваивается номер его базовой детали (например, «Сб.7» – узел с базовой деталью № 7). Соответствующую ступень подузла (первой, второй и более высоких ступеней) указывают цифровым индексом перед буквенным обозначением «Сб.». В рассматриваемом примере стакан в сборе имеет индекс «1С6.10», что означает подузел первой ступени с базовой деталью № 10.

Рис. 6.3. Технологическая схема сборки муфты сцепления

Технологические схемы строят по следующему правилу. В левой части схемы указывают базовый элемент (базовую деталь или базовый узел, подузел), а в правой части схемы – изделие (узел, подузел) в сборе. Эти две части соединяют горизонтальной линией. Выше этой линии прямоугольниками обозначены все детали в порядке последовательности сборки. Ниже линии указаны узлы, входящие непосредственно в изделие: на схемах узловой сборки обозначают подузлы первого порядка (1С6.10); на схеме сборки подузла первого порядка – подузлы второго порядка (например, 2С6.14) и т. д. Технологические схемы сборки узла сопровождают подписями, если таковые не очевидны из самой схемы (например, «Запрессовать», «Сварить» и т. д.).

Технологические схемы сборки одного и того же изделия могут быть разработаны в нескольких вариантах с различной последовательностью. Оптимальный вариант выбирают из условия обеспечения заданного качества сборки, экономичности и производительности процесса при определенном объеме выпуска изделий. Технологические схемы значительно упрощают разработку сборочных операций.

При разработке содержания сборочных операций следует учитывать, что при поточном методе трудоемкость операции должна быть равна или несколько меньше такта сборки (либо кратна ему). Проектируя сборочную операцию, уточняют содержание технологических переходов и определяют схему базирования и закрепления базового элемента (детали, узла), выбирают технологическое оборудование, приспособления, рабочий и измерительный инструменты, устанавливают режимы работы, норму времени и разряд работы.

При проектировании сборочных операций выполняют необходимые технологические расчеты, позволяющие обосновать выбор оборудования, технологической оснастки и режимов работы. В технологические расчеты входят: определение силы запрессовки для соединений с натягом, установление режима нагрева или охлаждения при сборке деталей с тепловым воздействием, расчет необходимой силы при клепке и др.

Оценку разработанных вариантов технологических процессов осуществляют, используя абсолютные и относительные показатели. Абсолютные показатели – себестоимость отдельных операций и процесса сборки в целом и трудоемкость сборки узлов и изделия. Относительные показатели – коэффициент загрузки каждого сборочного места, коэффициент загрузки сборочной линии, коэффициент трудоемкости сборочного процесса.

Коэффициент трудоемкости сборочного процесса представляет собой отношение трудоемкости сборки  к трудоемкости изготовления деталей, входящих в сборочный комплект

к трудоемкости изготовления деталей, входящих в сборочный комплект  :

:

. (6.1)

. (6.1)

Коэффициент  для единичного и мелкосерийного производства составляет примерно 0,5; для серийного – 0,3–0,4; для массового – 0,25–0,30. Чем меньше этот коэффициент, тем выше уровень механизации сборочных работ. С учетом того, что автомобильный завод получает в порядке кооперации ряд деталей с других предприятий, более объективным будет не коэффициент трудоемкости

для единичного и мелкосерийного производства составляет примерно 0,5; для серийного – 0,3–0,4; для массового – 0,25–0,30. Чем меньше этот коэффициент, тем выше уровень механизации сборочных работ. С учетом того, что автомобильный завод получает в порядке кооперации ряд деталей с других предприятий, более объективным будет не коэффициент трудоемкости  , а коэффициент себестоимости сборочного процесса

, а коэффициент себестоимости сборочного процесса  , который равен отношению себестоимости сборки к себестоимости изготовления изделия:

, который равен отношению себестоимости сборки к себестоимости изготовления изделия:

(6.2)

(6.2)

где  и

и  – себестоимость сборки и изготовления изделия соответственно, тенге.

– себестоимость сборки и изготовления изделия соответственно, тенге.

Параллельно с разработкой технологического процесса сборки проектируют необходимое технологическое оборудование и оснастку: стенды, приспособления, специальный рабочий инструмент и измерительные средства, подъемно-транспортное оборудование и др. Заканчивается проектирование сборочного процесса разработкой плана расположения на участке сборки технологического оборудования.

Технологическая документация сборочных процессов включает сборочные чертежи и технологические схемы узловой и общей сборки. В сборочной маршрутной карте приводится перечень сборочных операций с указанием данных об оборудовании и оснастке, норм времени, разряда работы и расчетных норм времени по технологическим переходам.

Технологическими мероприятиями, повышающими технико-экономические показатели процесса сборки, являются механизация и автоматизация операций и достижение синхронизации операций путем увязки операционного времени с тактом сборки.

Механизация и автоматизация процессов сборки. В автомобилестроении преобладает поточно-автоматизированное производство, поэтому по сравнению с другими отраслями машиностроения имеются более благоприятные условия для механизации и автоматизации процессов сборки и, следовательно, сокращения ручного труда. Однако внедрение механизированной и автоматизированной сборки отстает от внедрения автоматических линий для обработки деталей резанием, что обусловливает высокую трудоемкость сборочных процессов. Значительное снижение трудоемкости сборки достигается применением в автоматизированных сборочных линиях различных транспортирующих устройств: бункеров, магазинов, разделителей потоков, вибротранспортеров и др.

Важным требованием, предъявляемым сборкой к конструкциям автомобилей, является возможность поточной независимой и параллельной сборки без пригонки отдельных сборочных единиц. Необходимо, чтобы конструкция содержала минимальное число деталей, она не должна быть чрезмерно сложной или иметь большую массу. При автоматической сборке положение собираемого объекта по возможности должно быть постоянным, с минимальным числом его переориентаций.

Важное значение при сборке приобретает точность и шероховатость обработанных поверхностей деталей. Упрощает автоматическую сборку наличие в конструкциях сопрягаемых деталей фасок, а также максимальное количество полностью взаимозаменяемых соединений.

Испытания деталей, агрегатов, автомобилей

Классификация испытаний. Под испытанием понимают экспериментальное определение количественных или качественных характеристик свойств объекта испытаний при различных воздействиях на него во время функционирования или при моделировании реальной ситуации.

При испытаниях характеристики свойств объекта могут оцениваться (если задача – получение количественных или качественных оценок) либо контролироваться (если задачей является установление соответствия характеристик объекта заданным требованиям).

К основным видам испытаний автомобилей относятся (согласно ГОСТ 16504–81) предварительные, приемочные, квалификационные, периодические, инспекционные, сертификационные.

В результате предварительных испытаний, которые проводит само предприятие, определяется готовность опытного образца к передаче на испытания следующего вида. Положительные результаты испытаний являются основанием для присвоения конструкторской и технологической документации литеры «О».

Приемочные испытания проводит государственный орган. По результатам этих испытаний принимают решение о постановке продукции на производство.

Квалификационные испытания продукции проводят с целью оценки готовности предприятия к выпуску этой продукции в заданном объеме. Положительные результаты испытаний являются основанием для присвоения конструкторской и технологической документации литеры «А».

Периодические испытания проводят через установленные промежутки времени или по мере выпуска определенного объема продукции с целью контроля стабильности качества и разработки необходимых мероприятий по его поддержанию. Периодическим испытаниям подвергают продукцию серийного производства, образцы которой отбирают в соответствии с государственными стандартами и техническими условиями из образцов, прошедших сдаточно-приемочные испытания.

Инспекционные испытания проводят выборочно для контроля стабильности качества образцов готовой продукции и продукции, находящейся в эксплуатации. Их проводят специально уполномоченные органы (надзора, ведомственного контроля и др.).

Сертификационные испытания проводят перед принятием решения о выдаче сертификата соответствия. Испытаниям подвергаются образцы продукции серийного производства.

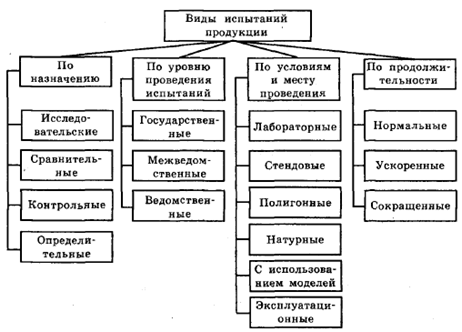

Виды испытаний классифицируются по следующим признакам: по назначению, по уровню проведения испытаний, по условиям и месту проведения, по продолжительности (рис. 6.4).

По назначению испытания подразделяются на исследовательские, сравнительные, контрольные и определительные.

Исследовательские испытания проводятся для изучения определенных характеристик свойств объекта (например, испытания на надежность).

При сравнительных испытаниях осуществляется сравнение характеристик свойств одинаковых (или аналогичных по характеристике) объектов.

При контрольных испытаниях оценивается качество объекта испытания.

Определительные испытания проводят для определения значений характеристик объекта с заданной точностью и достоверностью.

По уровню проведения различают государственные, межведомственные и ведомственные испытания, которые в большинстве случаев являются приемочными. В первом случае испытания проводятся для важнейших видов продукции государственной комиссией, во втором –представителями ведомств, в третьем - комиссией одного ведомства.

Рис. 6.4. Классификация видов испытаний

В рамках исследовательских испытаний по условиям и месту их проведения различают лабораторные, стендовые, полигонные, натурные, с использованием моделей, эксплуатационные испытания.

Лабораторные испытания проводятся в лабораторных условиях на специальных лабораторных установках, испытательных машинах и т.д., а стендовые – на стендах, имитирующих работу узла, агрегата, автомобиля.

Полигонные испытания проводятся на полигонах - специально построенных объектах, имитирующих различные условия эксплуатации автомобиля.

Натурные испытания проводят в условиях использования объекта по прямому назначению с непосредственным оцениванием или контролем определяемых характеристик его свойств. Данные натурных испытаний служат в качестве исходных данных для проведения испытаний с использованием моделей.

Испытания с использованием моделей предполагают выполнение расчетов на математических или физико-математических моделях.

Эксплуатационные испытания проводятся при эксплуатации объекта. Одним из ее основных видов является опытная и подконтрольная эксплуатация, для чего разрабатывается документация и подготавливается персонал.

В зависимости от задач, целей и сроков испытания могут быть нормальными (информация о характеристиках свойств объекта собирается за срок, предусмотренный условиями эксплуатации), ускоренными ("получение информации осуществляется за более короткий срок) и сокращенными (в этом случае программа испытаний сокращается).

Для проведения испытаний разрабатывают программу и методику испытаний. Программа испытаний – это организационно-методический документ, устанавливающий объект и цели испытаний, виды, последовательность и объем проводимых экспериментов, порядок, условия, место и сроки проведения испытаний, обеспечение и отчетность по ним, а также ответственность за обеспечение и проведение испытаний.

Методика испытаний – это организационно-методический документ, включающий метод испытаний, средства и условия испытаний, отбор проб, алгоритмы выполнения операций по определению одной или нескольких взаимосвязанных характеристик свойств объекта, формы представления данных и оценки точности, достоверности результатов, требования техники безопасности, охраны труда и окружающей среды.

По результатам испытаний составляется протокол испытаний, который содержит необходимые сведения об объекте испытаний, применяемых методах, средствах и условиях испытаний, а также заключение по результатам испытаний.

Испытания деталей. Испытания деталей выполняются как на этапе разработки метода изготовления, так и при серийном производстве деталей. Детали испытывают на точность, прочность, жесткость, теплостойкость, виброустойчивость.

Испытания деталей проводят на экспериментальных установках, которые позволяют испытывать образцы, использовать форсированные режимы, проводить точные измерения, а в натурных узлах и машинах – выполнять испытания в условиях, близких к эксплуатационным.

Испытания деталей в условиях производства сводятся к проверке точности обработки и неразрушающему контролю.

Испытания (исследования) деталей на точность проводят как при разработке метода изготовления, так и в серийном производстве. Геометрическую точность проверяют универсальными инструментами для измерения длин, углов, шероховатости поверхности, а также специальными приборами (для проверки зубчатых колес, резьб, подшипников качения). Проверяется также непрямолинейность, неплоскостность поверхностей.

Испытания на прочность проводятся в рамках исследовательских испытаний для определения напряженного состояния, а также статической, циклической и ударной прочности, прочности при низких и высоких температурах и т. д. Целью испытаний на прочность является определение пределов выносливости и построение кривых усталости. Ускорение получения результатов при усталостных испытаниях достигается за счет повышения частоты напряжения и исключения тех напряжений в спектре, которые практически не сказываются на усталости. Они позволяют снизить затраты времени, материалов и труда, а также проводить ускоренную оценку усталостной прочности деталей.

Испытания деталей на изнашивание наиболее важны, так как именно оно является одной из основных причин выхода деталей из строя. Основная масса деталей работает в условиях граничного, жидкостного или полужидкостного трения, поэтому при испытаниях деталей необходимо учитывать эти виды трения.

Износ деталей оценивается при лабораторных, стендовых и эксплуатационных испытаниях. Одним из наиболее распространенных способов оценки износа деталей является микрометрирование, при котором линейный износ определяется с помощью измерения размеров детали измерительным инструментом (микрометром, индикатором).

Износ также можно определить взвешиванием, в результате которого определяется суммарный износ по потере массы с поверхности трения.

Степень износа деталей агрегата можно оценить, используя метод спектрального анализа. С этой целью осуществляется периодический отбор проб масла из картера испытываемого агрегата.

Износ деталей можно определить также с помощью радиоактивных индикаторов. Радиоактивный изотоп, предварительно введенный в изнашиваемый материал, удаляется вместе с частицами износа. Измеряемая при этом радиоактивность указывает на значение величины износа.

Метод встроенных датчиков позволяет определять износ с помощью фиксации изменения линейных размеров, для чего используют тензодатчики, выходные сигналы которых регистрируют осциллографом.

Метод искусственных баз дает возможность оценить значение износа по определению размеров искусственно нанесенных углублений, выполненных на изнашиваемых поверхностях. Углубления выполняются нарезанием лунок, сверлением конических отверстий, отпечатками в форме конуса или пирамиды.

Испытания агрегатов. Виды и режимы испытаний агрегатов автомобилей регламентированы государственными или отраслевыми стандартами. Испытания, как правило, совмещаются с обкаткой (обкатка предшествует испытаниям) и выполняются на одном стенде.

Целью обкатки и испытания является подготовка агрегата к восприятию эксплуатационных нагрузок, выявление дефектов, связанных с качеством изготовления деталей и сборки агрегатов, а также проверка соответствия характеристик агрегатов требованиям нормативно-технической документации.

Обкатка и испытание двигателей осуществляются на обкаточно-тормозных стендах переменного тока, включающих устройство для вращения двигателя в период холодной обкатки и для поглощения мощности двигателя во время горячей обкатки и испытания, а также дополнительное оборудование, обеспечивающее двигатель топливом, охлаждающей водой и смазкой.

В ходе контрольных испытаний проверяется, нет ли резких стуков и шумов, течи масла, воды или топлива, пропуска отработавших газов в местах соединений, подсоса воздуха через прокладку впускной трубы и карбюратора. Допускается «потение» (образование масляных пятен без падения капель) в местах сальниковых уплотнений, выделение отдельных капель воды из дренажных отверстий водяного насоса.

Обкатка и испытание двигателя состоят из следующих этапов:

· холодная обкатка путем вращения от электромотора или другого двигателя;

· горячая обкатка двигателя на холостом ходу;

· горячая обкатка под нагрузкой;

· приемка двигателя.

Режим обкатки устанавливается техническими условиями.

Для ускорения приработки трущихся поверхностей рекомендуется применять менее вязкие масла, чем заливаемые в картер двигателя.

Большой практический интерес представляет перевод обкатки двигателя на автоматический режим. Автоматизация обкатки включает регулирование нагрузки и подачи топлива в процессе испытаний. Работа оператора сводится к пуску стенда и наблюдению за его работой.

Приемосдаточные испытания проходят все автомобильные двигатели. Их целью является оценка качества сборки двигателя. На этом этапе проверяется его комплектность, затяжка всех наружных резьбовых соединений, уровень масла в картере, отсутствие течи воды и масла, проводится запуск двигателя. Режимы приемосдаточных испытаний зависят от используемого стенда и модели двигателя (бензиновый или дизельный).

Целью испытания коробок передач является проверка качества изготовления отдельных деталей и качества сборки в целом. Испытания проводят как под нагрузкой, так и без нагрузки. Сначала коробка передач испытывается без нагрузки на всех передачах при частоте вращения первичного вала 900–1000 мин-1, затем при 1400–1500 мин-1. Продолжительность испытания определяется временем, необходимым для прослушивания работы коробки передач и выявления дефектов. На тех же частотах осуществляют испытание под нагрузкой в течение 2–3 мин на каждой передаче. В ходе испытаний проверяют наличие подтеканий масла, самопроизвольного выключения передач, наличие шумов, стуков, ударов. Для испытания коробок передач используются стенды различной конструкции: электромагнитные, с синхронным электродвигателем, с нагрузкой внутренними силами и др.

Задние мосты испытывают с нагрузкой и без нагрузки, как правило, на стенде с асинхронными электродвигателями. Целью испытаний является выявление шумов высокого тона, для чего проводят испытание без нагрузки и под нагрузкой в течение 10– 15 мин. При испытаниях регулируют тормозные механизмы и проверяют работу главной передачи и дифференциала.

Испытание автомобилей. На Минском автомобильном заводе испытания проводятся в соответствии с «Инструкцией на сборку, обкатку и приемку автомобилей семейства МАЗ». Инструкция устанавливает контрольные параметры, которые проверяются на автомобиле в сборе, собранном в условиях конвейера, а также методы обкаточных испытаний перед сдачей в отдел сбыта.

Каждый собранный автомобиль перед проверкой контрольных параметров и обкаткой подвергается наружному осмотру без снятия или разборки агрегатов или узлов. При осмотре проверяется комплектность автомобиля, выявляются внешние дефекты, возникшие в процессе сборки и транспортировки.

При проверке контрольных параметров руководствуются действующей технической документацией и контролируют следующие параметры и системы: давление в шинах; регулировку тормозов; регулировку фар; водопыленепроницаемость кабины; герметичность системы потребителей воздуха; антиблокировочную систему тормозов; электрооборудование, пневмоподвеску; электронную систему управления двигателей MAN; настройку и пломбировку тахографа.

После осмотра и проверки контрольных параметров проводят обкатку и испытание автомобиля, во время которых наблюдают как за работой автомобиля в целом, так и за работой его агрегатов и систем в отдельности. При этом проверяются агрегаты и узлы в действии:

· прослушивается двигатель;

· проверяется действие привода тормозного крана, стояночного тормоза, антиблокировочной системы тормозов и системы ограничения скорости;

· проверяется работа рулевого управления, приводов сцепления и управления коробкой передач;

· работа электрооборудования;

· работа световой и звуковой сигнализации;

· работа стеклоочистителя и вентиляторов отопителя кабины;

· герметичность системы охлаждения, подогрева и системы промежуточного охлаждения воздуха;

· работа пневмоподвески (при ее наличии).

Обкатка автомобиля проводится на всех передачах при максимальной скорости 60 км/ч по спидометру или тахографу. Пробег должен составлять не менее 30 км.

При замене двигателя, сцепления, коробки передач автомобиль повторно обкатывается.

При замене карданного вала, передней оси, рулевого механизма и цилиндра гидроусилителя, заднего или среднего моста автомобиль дополнительно обкатывается не менее 50 % от общего объема, а при замене узлов и деталей в указанных выше агрегатах пробег должен составлять не менее 25 % нормируемого.

После обкатки проводится окончательный осмотр автомобиля: проверяется затяжка крепления деталей и узлов, выявляются течи масла, топлива и охлаждающей жидкости в любом из агрегатов или соединений автомобиля.

Замеченные отклонения, выходящие за пределы, допускаемые конструкторской документацией, или другие отклонения и неисправности, нарушающие нормальную работу агрегатов и узлов автомобиля, фиксируются в технологическом паспорте сборки, испытания и сдачи автомобиля и должны быть устранены.

Каждый автомобиль, принимаемый представителем заказчика или предназначенный на экспорт, должен пройти технологическую обкатку в объеме 15 км, предъявительские испытания ОТК в объеме 5 км и предъявительские испытания представителя заказчика также в объеме 5 км.

2018-01-08

2018-01-08 6263

6263