Свойства наноматериалов, в том числе эксплуатационные характеристики, определяются их структурой. Основные типы структур неполимерных наноматериалов подразделяют на пластинчатые, столбчатые и равноосные. По химическому составу и распределению фаз можно выделить четыре типа структуры: однофазные, статистические многофазные с идентичными и неидентичными поверхностями раздела и матричные.

Методы получения порошков для изготовления наноматериалов разделяют на химические и физические. К физическим относятся испарение в вакууме, инертном или реакционном газе, высокоэнергетическое измельчение (рис. 9.8), детонационный или электрический взрыв.

Рис. 9.8. Схема установок для измельчения: а — аттритор (1 — корпус; 2 — шары; 3 — вращающаяся крыльчатка); б ■ вибрационная мельница (1 — двигатель; 2 — вибратор; 3— пружины; 4 ■ барабаны с шарами и измельчаемой шихтой)

Рис. 9.8. Схема установок для измельчения: а — аттритор (1 — корпус; 2 — шары; 3 — вращающаяся крыльчатка); б ■ вибрационная мельница (1 — двигатель; 2 — вибратор; 3— пружины; 4 ■ барабаны с шарами и измельчаемой шихтой)

|

В группу химических методов входят: синтез — плазмохими- ческий (вакуумное ионно-плазменное и магнетронное распыление (рис. 9.9), лазерный (рис. 9.10), термический, самораспространяющийся высокотемпературный, механохимический, электрохимический, термический, растворный, криохимический;

|

Рис. 9.9. Схема установки магнетронного распыления: 1 — катод-мишень; 2 — постоянный магнит; 3 — источник питания; 4 — анод; 5 — траектории движения электронов; 6 — зона (дорожка) распыления; 7 — силовые линии напряженности магнитного поля

Рис. 9.9. Схема установки магнетронного распыления: 1 — катод-мишень; 2 — постоянный магнит; 3 — источник питания; 4 — анод; 5 — траектории движения электронов; 6 — зона (дорожка) распыления; 7 — силовые линии напряженности магнитного поля

|

Рис. 9.10. Схема установки лазерного синтеза ультрадисперсных порошков методом испарения во взвешенном состоянии: 1 — лазер; 2 — фокусирующая система; 3 — фокусирование пучка света; 4 — продукт синтеза; 5 — очиститель; 6 — реактор; 7 — исходное сырье; 8 — решетка; 9 — подача и контроль газа; 10 — газовый реагент для химической реакции;11 — бункер

Рис. 9.10. Схема установки лазерного синтеза ультрадисперсных порошков методом испарения во взвешенном состоянии: 1 — лазер; 2 — фокусирующая система; 3 — фокусирование пучка света; 4 — продукт синтеза; 5 — очиститель; 6 — реактор; 7 — исходное сырье; 8 — решетка; 9 — подача и контроль газа; 10 — газовый реагент для химической реакции;11 — бункер

|

термическое разложение конденсированных и газообразных продуктов.

Изготовление нанодисперсных порошков тугоплавких соединений лазерным синтезом отличается возможностью получения особо чистых порошков при очень малых их размерах (до нескольких нанометров) с относительно низкими затратами энергии, в то время как при плазменном методе синтеза возможно загрязнение окончательного продукта материалом электродов. Магнетронный метод получения ультрадисперсных порошков предусматривает синтез частиц в аморфной фазе с последующей кристаллизацией порошков в тугоплавкое соединение.

Разделение методов на физические и химические условно, так как при использовании физических методов происходят химические реакции (при испарении в среде реакционных газов), а многие химические методы основаны на физических явлениях (низкотемпературная плазма, лазерное излучение и др.). Химические методы, как правило, более универсальны и производительны, но управление размерами, составом и формой частиц легче осуществляется при использовании физических методов.

Ультрадисперсные искусственные алмазы являются примером наноматериалов, производство и применение которых освоено в промышленном масштабе. Сверхтвердые материалы изготавливают на основе алмазов с карбидной связкой.

Технология получения высокоплотной керамики повышенной прочности и композитов на ее основе включает:

1) производство (синтез) дисперсных высокочистых порошков;

2) подготовку порошков к формованию с созданием шихты (порошковой смеси) одним из методов или сочетанием методов:

□ активацией частиц размолом или взрывной обработкой;

□ термохимической очисткой поверхности;

□ введением технологических добавок (для случая предварительного холодного прессования);

□ введением активирующих спекание добавок;

□ смешиванием порошков (операции размола, введения добавок и смешивания могут осуществляться в одном агрегате);

3) формование порошков (горячее прессование, шликерное литье, прессование высоким давлением, инжекционное прессование и др.);

4) спекание в защитной атмосфере или вакууме;

5) отделочные операции (шлифование, алмазная обработка и т.д.).

Из промышленных методов формования применяют горячее прессование, инжекционное и изостатическое горячее прессование, гидродинамическое и взрывное прессование, термобарическое спекание, а также шликерное литье.

Область применения нанокерамики — изоляционные, ферро- электрические и полупроводниковые материалы, мягкие и твердые ферриты, светопроводящая и коррозионно-стойкая керамика, биологическое стекло, имплантанты, конструкционные жаропрочные и жаростойкие материалы для изготовления керамических деталей двигателей, теплообменников, газовых турбин, защитных покрытий, режущие материалы, шлифовальные круги и пасты.

Использование наноматериалов в промышленности, например в автомобилестроении, ставит перед нанотехнологией следующие задачи: усовершенствовать фильтры для очистки отходящих газов; разработать эффективные методы хранения и использования водорода, а также создать высокоэффективные системы преобразования энергии; усовершенствовать электронное и компьютерное оборудование; создать безызносные пары трения, синтезировать высокопрочные полимерные композиты. Их решение позволит создать высокоэкономичные и экологически чистые транспортные средства. Применение наноматериалов в машиностроении и инструментальной промышленности связано с созданием износостойкого режущего и бурового инструмента из сверхтвердых наноструктурных материалов на основе тугоплавких соединений и узлов трения в антифрикционных и фрикционных изделиях с высокими эксплуатационными свойствами. В электротехнике и электронике наноматериалы применяются в трансформаторных сердечниках, магнитных усилителях и импульсных источниках питания, а также в оборудовании для магнитной записи и воспроизведения.

|

НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

ш________________........ „,.,...........................................................

Общее понятие о неметаллических ПЯД1 материалах

Неметаллические материалы широко применяют в машиностроении, автомобилестроении, судостроении, авиации, строительстве и народном хозяйстве. Это обусловлено их высокими физико-механическими свойствами: удельной прочностью, эластичностью, химической и коррозионной стойкостью, теплостойкостью, изоляционными свойствами, которые сочетаются с высокой технологичностью при переработке.

Основу неметаллических материалов составляют синтетические полимерные материалы, пластические массы (пластмассы), композиционные материалы с полимерной матрицей, получаемые переработкой синтетических и природных полимеров с добавками наполнителей.

К неметаллическим материалам относят усы, волокна (керамические, углеродные, борные), каучук, резину, целлюлозу, клеи, лакокрасочные материалы, древесину, графит, стекло, техническую керамику и различного рода композиционные материалы на неметаллической основе.

| Ш |

Полимеры

........................... -................................................................

Полимеры представляют собой высокомолекулярные вещества, макромолекулы которых состоят из многочисленных элементарных звеньев (мономеров) одинаковой структуры. Макромолекулы образуют цепи, состоящие из отдельных звеньев и простирающиеся в длину на расстояния, в тысячи раз большие их поперечных размеров. Прочность, тепло-, термо- и морозостойкость полимеров определяют температурные границы эксплуатации. Верхнюю границу характеризует потеря теплостойкости либо термостойкости, а нижнюю — хрупкость или морозостойкость. Полимерные материалы надежно эксплуатируются (без размягчения и хрупкого разрушения) в интервале между температурой стеклования и температурой хрупкости.

При получении композиционных материалов полимеры используются либо в чистом виде (в форме порошков, гранул, листов, пленок), либо в виде связующих. Полимерное связующее представляет собой двух- или многокомпонентную систему, состоящую из синтетической смолы (полимерной либо олигомерной составляющей) и отвердителей или инициаторов, катализаторов и ускорителей отвердения. Часто полимерные связующие содержат также пассивные или активные растворители (разбавители), пигменты и красители, пластификаторы, стабилизаторы и другие компоненты (смазки, антипирены, антистатики, антимикробные агенты), вводимые с целью придания связующим и композиции необходимых технологических и эксплуатационных свойств.

От полимерной матрицы зависят тепло- и влагостойкость, стойкость к действию агрессивных сред, прочностные, диэлектрические и другие свойства полимерного композиционного материала (ПКМ). Поэтому полимерную матрицу для ПКМ выбирают исходя из условий эксплуатации изделия. Типом полимерной матрицы определяются также методы переработки ПКМ в изделия.

10.2.1. Строение и классификация полимеров

По происхождению полимеры могут быть природными и синтетическими. Природными полимерами являются целлюлоза, крахмал, натуральный каучук, слюда. К синтетическим полимерам относятся синтезированные высокомолекулярные вещества, синтетические смолы, волокна, каучуки и т.д.

По характеру строения макромолекул полимерных цепей различают полимеры линейного, разветвленного и сетчатого (пространственного) строения. Макромолекулы линейных полимеров представляют собой длинные или закрученные в спираль цепочки (рис. 10.1, а). Макромолекулы разветвленных полимеров имеют основную молекулярную цепь и побочные ответвления — боковые цепи (рис. 10.1, б). Макромолекулы линейных и разветвленных полимеров имеют слабые межмолекулярные связи, что обеспечивает полимеру эластичность и делает его способным размягчаться и плавиться при нагревании, а при охлаждении

вновь затвердевать. Такие полимеры называют термопластичными. К ним относятся полиэтилен, полиамид, поливинилхло- рид и т.д.

У сетчатых полимеров, помимо межмолекулярных, имеются и химические связи между линейными цепями макромолекул (рис. 10.1, в). Наличие химических связей обусловливает потерю способности растворяться и плавиться при дальнейших нагревах выше характерных для данного полимера температур. Их относят к группе термореактивных полимеров. В процессе отвердения термореактивных полимеров происходит необратимый переход от линейной к сетчатой (пространственной) структуре. К ним относятся фенолформальдегидная смола, эпоксидная смола, политетрафторэтилен и др.

В зависимости от строения макромолекул различают собственно полимеры и сополимеры. У полимеров макромолекулы образованы из одинаковых по химическому строению мономеров, а у сополимеров — из разнородных.

Если главная цепь соединения образована только атомами углерода, то такой полимер называется карбоцепным. Примером карбоцепного полимера является натуральный каучук. В макромолекулах гетероцепных полимеров в состав главной цепи кроме углерода входят атомы других элементов, которые существенно изменяют свойства полимера. Например, атомы кислорода повышают гибкость цепи, фосфора и хлора — огнестойкость, серы — газонепроницаемость, атомы фтора придают полимеру высокую химическую стойкость. К гетероцепным полимерам относятся природные (кроме натурального каучука) и многие синтетические полимеры.

| б |

| а |

в

Рис. 10.1. Схемы строения макромолекул полимеров: а — линейных; б — разветвленных; в — сетчатых

Рис. 10.1. Схемы строения макромолекул полимеров: а — линейных; б — разветвленных; в — сетчатых

|

По составу полимеры делят на органические, элементоорга- нические и неорганические. Большинство полимеров, в том числе смолы и каучуки, относятся к органическим соединениям. В состав главной цепи элементоорганического полимера входят неор

ганические атомы кремния, титана, алюминия и органические радикалы СН3, С6Н5, СН2. Радикалы придают полимеру прочность и пластичность, а неорганические атомы — повышенную теплостойкость. К элементоорганическим полимерам относятся кремнийорганические соединения. К неорганическим полимерам относятся силикатные стекла, асбест, керамика, слюда. В состав неорганических материалов входят оксиды кремния, алюминия, магния и других элементов. Неорганические полимеры отличаются более высокой плотностью, повышенной теплостойкостью и хрупкостью.

По фазовому состоянию полимеры подразделяются на аморфные и кристаллические. В аморфных полимерах макромолекулы образуют структуры в виде пачек либо глобул, которые построены из свернутых в клубки цепей. К ним относятся эпоксидные смолы ЭД1-0, ЭД-14, полиамиды, полистирол и т.д. Аморфная структура термически нестабильна и обладает малой живучестью. Кристаллическую структуру могут образовывать полимеры со строго регулярным строением линейных цепей. Кристаллическим полимерам присущи более высокие температуры плавления, повышенные механические и химические свойства.

Обычно полимеры находятся в двухфазном состоянии: аморфном и кристаллическом одновременно. Содержание в полимере кристаллического вещества, выраженное в процентах, называется степенью его кристалличности.

Полярность полимеров определяется наличием диполей. В соответствии с этим признаком полимеры подразделяются на полярные и неполярные. Полярные полимеры имеют повышенную жесткость и теплостойкость, но низкую морозостойкость. Неполярные полимеры относятся к высокочастотным диэлектрикам.

10.2.2. Свойства полимеров

Физико-механические свойства полимеров определяются структурой и физическим состоянием, которое в зависимости от температуры может быть стеклообразным, высокоэластическим, вязкотекучим (гель). Стеклообразные полимеры представляют собой твердые аморфные вещества, атомы в которых находятся в равновесии и макромолекулы не перемещаются. Перемещение макромолекул полимера не наблюдается и в высокоэластиче- с ком состоянии, одрако за счет подвижности отдельных звеньев молекулы приобретают способность изгибаться, что приводит при небольших нагрузках к значительным упругим и высокоэластическим деформациям. В вязкотекучем (гелеобразном) состоянии все макромолекулы подвижны и полимеры отличаются от жидкостей лишь большей Вязкостью.

Полимеры с линейной, разветвленной и редкосетчатой структурой (термопласты) могут находиться в стеклообразном и высокоэластическом состояниях, а с пространственной структурой (термоактивные) только в стеклообразном.

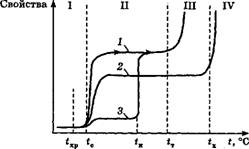

На рис. 10.2 представлены термомеханические кривые, которые графически отражают связь между деформацией, возникающей в полимере при заданном напряжении, и температурой его нагрева. Кривые характеризуют изменения механических и технологических свойств полимеров при различных температурах.

Рис. 10.2. Термомеханические кривые аморфного (1), кристаллического (2) и редкосетчатого (3) полимеров. Участки разложения: I — стеклообразного; II — высокоэластического; III —" вязкотекучего;

IV — химического

Рис. 10.2. Термомеханические кривые аморфного (1), кристаллического (2) и редкосетчатого (3) полимеров. Участки разложения: I — стеклообразного; II — высокоэластического; III —" вязкотекучего;

IV — химического

|

Полимеры или пластмассы на их основе используются в твердом состоянии при температурах нижеtc(температуры стеклования). При температуре ниже fxp(температуры охрупчивания) полимер переходит в хрупкое состояние. Формообразование изделий из полимеров или пластмасс проводят в температурной области вязкотекучего состояния. Кристаллические полимеры с аморфной составляющей до температуры плавления (кристаллизации) fBнаходятся в твердом состоянии, приtKкристаллическая составляющая полимера плавится и переходит в высоко

эластическом состояние аналогично некристаллическим полимерам. Выше температуры fT(температуры начала вязкого течения) аморфные и кристаллические полимеры находятся в вязкотекучем (ге- леобразном) состоянии.

Рис. 10.3. Зависимость деформации е от напряжения а для кристаллического (1) и стеклообразного (2) полимеров. Участки деформаций: I — упругих; II — высокоэластической; III —,разрушения образца

Рис. 10.3. Зависимость деформации е от напряжения а для кристаллического (1) и стеклообразного (2) полимеров. Участки деформаций: I — упругих; II — высокоэластической; III —,разрушения образца

|

| е |

| Величина деформации полимеров зависит от температуры и скорости приложения нагрузки. Для аморфных полимеров |

У редкосетчатых полимеров (типа резины) при повышении температуры вязкое течение не наблюдается. Верхней границей их высокоэластического состояния является температура tx (температура начала химического разложения). Полимеры при определенных температурах могут воспринимать значительные деформации. На рис. 10.3 представлены кривые напряжение — деформация для полимера в кристаллическом и стеклообразном состоянии. Зависимость а(е) для кристаллического полимера имеет вид ломаной кривой, на которой можно выделить три характерных участка. На участке I удлинение (деформация) прямо пропорционально напряжению. При достижении определенного усилия на образце образуется шейка, и деформация возрастает при постоянном напряжении (участок II). При этом наблюдается рост шейки по длине образца. После распространения шейки на всю длину образца процесс деформации завершается разрушением (участок III). Зависимость напряжение — деформация для стеклообразных полимеров имеет вид плавной кривой. Напряжение, которое вызывает высокоэластическую деформацию у стеклообразных полимеров, называют пределом вынужденной эластичности (свын. эл).

о,

характерно снижение прочности с увеличением температуры (при постоянной скорости деформации) и ростом скорости приложения нагрузки (при постоянной температуре) (рис. 10.4). Стеклообразные и кристаллические полимеры могут подвергаться ориентационному упрочнению, которое заключается в ориентации структуры полимера, находящегося в высокоэластичном или вязкотекучем состоянии, при статическом растяжении и фиксации полученной структуры при температурах ниже fc. Полимеры с направленной структурой получают также направленной поли- меризацей.

а б

|

Рис. 10.4. Влияние температуры < и скорости приложения нагрузкиW на характер кривых растяжения для аморфного полимера: а — f, <t2<t3; б — Wt>W2>Ws

Важной характеристикой полимеров является долговечность, под которой понимают период времени от момента приложения нагрузки до разрушения материала.

Долговечность полимеров и пластмасс понижается с ростом напряжения или температуры эксплуатации.

Полимеры обладают также способностью к релаксации механических напряжений. Вследствие специфики строения в полимерах под нагрузкой происходят структурные изменения, приводящие к постепенному снижению напряжений в материале. Время релаксации в зависимости от природы полимера и условий приложения нагрузки составляет от нескольких минут до нескольких месяцев и даже лет.

|

К недостаткам полимеров и пластмасс относится их склонность к старению. Под старением понимают самопроизвольное снижение свойств материалов в процессе хранения и эксплуатации.

Пластмассы и полимерные композиционные материалы

Пластмассами называют синтетические материалы, получаемые на основе органических полимерных связующих и специальных наполнителей. Они способны формоваться при определенных температуре и давлении, в результате чего изделиям придается заданная форма.

Полимерными композиционными материалами (ПКМ) называются материалы с полимерной матрицей и армирующим волокнистым наполнителем. Они имеют низкую плотность, высокую удельную прочность и жесткость, стабильные свойства в широком интервале температур. Свойства ПКМ определяются свойствами компонентов, их соотношением, характером взаимодействия на границе матрица — армирующий элемент (наполнитель) и технологией изготовления.

Полимерные композиционные материалы различаются типом матрицы (органическая, неорганическая), перерабатываемостью (термопласт, термосет), типом усиливающих элементов (волокна, частицы), их ориентацией (изотропная, одноосно ориентированная) и непрерывностью. Механические свойства материала зависят от структуры и свойств межфазной границы. Сильное межфазное взаимодействие между матрицей и наполнителем создает высокую прочность материала. Фазы в композитах имеют микронные и субмикронные размеры. Для повышения свойств фазы-наполнителя уменьшают ее размеры, что снижает макроскопическую дефектность. Однако физические свойства композита не могут превосходить свойства чистых компонентов.

Физические, электронные и фотофизические свойства полимерных нанокомпозитов со средним размером фаз (наночастиц и кластеров) менее 100 нм определяются чрезвычайно высокой удельной поверхностью (отношением поверхности к объему) и значительно отличаются от свойств как блочного материала, так и индивидуальных атомов. Свойства конечного нанокомпозита зависят от природы взаимодействия между фазами и строения межфазных областей, объемная доля которых чрезвычайно велика.

Упрочняющими элементами нанокомпозитов являются на- ночастицы оксидов, нитридов, карбидов, силикатов и т.д. Они входят в состав нанокомпозитов на основе керамики и полимеров. Качество (уровень свойств) таких материалов определяется совместимостью компонентов.

Полимерные композиты многофункционального назначения формируют с введением связующих модификаторов, которые изменяют строение и свойства материала полимерной матрицы. При их создании используют нетрадиционные наполнители: жидкости, жидкокристаллические вещества и твердые ультрадисперсные соединения (керамику), обеспечивающие высокий комплекс свойств (электрических, магнитных, тепловых и др.), которые невозможно реализовать в обычных наполненных полимерах.

Получение нанокомпозитов возможно и по золь-гель технологии, когда исходными компонентами служат алкоголяты некоторых химических элементов и органические олигомеры. Введение керамики изменяет неорганическую трехмерную сетку. Золь-гель реакция не требует высокой температуры, что позволяет использовать органические соединения — активные олигомеры и готовые полимеры (полистирол, полиимид, полиамид, полибутадиен и полиметилметакрилат).

Слоистые нанокомпозиты создают на основе керамики и полимеров со слоистой неорганической структурой (монтмориллонит или вермикулит), которая встречается в глинах. Слой монтмориллонита толщиной 1 нм в ходе реакции ионного обмена насыщают мономерным предшественником с активной концевой группой (D-капролактамом, бутадиеном, акрилонитрилом или эпоксидной смолой), а затем проводят полимеризацию. Слоистые нанокомпозиты характеризуются высокими механическими свойствами, термической и химической стабильностью.

Нанокомпозиты с участием атомов и кластеров металлов и полупроводников имеют уникальные свойства, которые определяются свойствами входящих в их состав кластеров, образованных разным количеством атомов металла или полупроводника — от десяти до нескольких тысяч (размеры включений от 1 до 10 нм). Подобные наноматериалы отличаются по свойствам как от блочного материала, так и от индивидуального атома или молекулы, причем полупроводниковые особенно сильно, даже если размер частицы достигает сотен нанометров, что повышает температуру плавления материала.

ПКМ применяют в промышленности и электронике в качестве изоляторов. Однако уже созданы полимеры с электропроводимостью, большей проводимости железа. Промышленностью выпускаются «органические» батареи, в которых металлы заменены полимерами. Сплавы полимеров сочетают в себе механические и оптические свойства обычных полимеров с электрическими свойствами проводящих полимеров. Получены полимеры с внешней проводимостью за счет введения в них проводящих добавок (порошки, металлические волокна или сажа). Электропроводность обеспечивается переносом заряда через заряженные участки, рассеянные по исходной матрице. На основе полиацетилена создан полимер с внутренней проводимостью, в котором проводимость создается введением примесей химическим путем (легирование). Используемые примеси не являются проводниками. Полиацетилен, полученный путем химической полимеризации ацетилена, является полупроводником. Легированный полиацетилен обладает почти такой же проводимостью, как металлы (103 Ом4 • см"1). Теоретически такие полимеры смогут стать сверхпроводниками при комнатной температуре.

Появление таких проводящих и прозрачных сплавов явилось решением проблемы электростатической и электромагнитной защиты, создания невидимых для радаров покрытий в авиации и области радарной защиты.

Однако неустойчивость большинства полимеров-проводников на воздухе и в воде ограничивает их применение.

10.3.1. Состав и классификация пластмасс

Пластмассы разделяют на простые и сложные. Простые пластмассы представляют собой чистые полимеры, например полиэтилен, органические стекла и др. Сложные пластмассы состоят из связующего вещества, наполнителя, отвердителя, ингибитора, пластификатора, красителя и смазывающих добавок.

В качестве связующего вещества используют синтетические смолы и эфиры целлюлозы. По виду связующего все пластмассы подразделяют на термопластичные (термопласты) и термореактивные (реактопласты). Термопласты отличаются высокой технологичностью и небольшой усадкой при формовке, обладают значительной эластичностью и не склонны к хрупкому разрушению. Реактопласты. хрупкие и дают большую усадку, поэтому использование в них наполнителя обязательно.

Наполнитель вводят с целью снижения стоимости и обеспечения заданных свойств материала, в первую очередь прочностных. К наиболее распространенным наполнителям относятся древесная или минеральная мука (порошковые наполнители), асбестовое, хлопчатобумажное или другое органическое волокно (волокниты). Полимеры с наполнителем стекловолокном называют стекловолокнитами, листами бумаги — гетинаксами, тканью — текстолитами.

Пластификатор повышает пластичность пластмасс. В качестве пластификаторов применяют эфиры многоатомных спиртов и многоосновных кислот. Отвердители (инициаторы, активаторы) ускоряют, а ингибиторы замедляют переход термоактивных смол в неплавкое состояние или термопластичных — в твердое. Смазывающие добавки повышают текучесть материала при переработке и предупреждают прилипание изделия к формообразующей оснастке.

Термопласты делят на неполярные и полярные. К первым относятся полиэтилен, полипропилен, полистирол и фторопласт-4, ко вторым — органическое стекло, фторопласт-3, поливинилхло- рид, полиамиды, полиуретаны, поликарбонаты, полиформальдегид и др.

Полиэтилен в зависимости от способа полимеризации и достигаемой плотности подразделяют на полиэтилены низкого и высокого давления, отличающиеся степенью разветвления молекул (она выше у полиэтилена высокого давления), а также молекулярной массой и степенью кристалличности. Чем выше плотность и кристалличность полиэтилена, тем выше его прочность, ударная вязкость, относительное удлинение и теплостойкость. Газопроницаемость полиэтилена высокого давления выше в 4...8 раз, а химическая стойкость ниже, чем у полиэтилена низкого давления. При нагреве на воздухе (290 °С) полиэтилен подвергается термодеструкции (разложению), под влиянием солнечной радиации — термостарению. Полиэтилен перерабатывается литьем под давлением, прессованием, сваривается и поддается механической обработке. Из него изготавливают кислотостойкие трубы, краны, пленки и различную арматуру. Обладает высокими диэлектрическими свойствами и служит в качестве защитных покрытий от коррозии.

Полипропилен обладает высокой стойкостью к многократным изгибам, износостойкостью, стойкостью к агрессивным средам. Является сырьем для получения эластичных и устойчивых к кислотам и щелочам волокон. Из пропилена литьем под давлением, экструзией, прессованием, сваркой, раздувом изготавливают пленки, трубы, детали холодильников, мотоциклов и автомобилей. Его недостатком является невысокая морозостойкость (до -20 °С).

Из полистирола литьем под давлением, экструзией, вакуум- и пневмоформированием получают нити, пленочные материалы, различные легко нагруженные фасонные изделия. Высокие диэлектрические свойства позволяют применять его в радиотехнике и электронике. Полистирол — хрупкий полимер, обладает высокой радиационной стойкостью, подвергается старению, разрушается кислотами, набухает в бензине и керосине. Его недостатками являются невысокая теплостойкость и склонность к трещинообразованию.

2018-01-08

2018-01-08 673

673