Сплавы группы Mg—Znотносятся к высокопрочным. Фаза MgZn2упрочняет сплав, но снижает пластичность. Цинк рафинирует и модифицирует сплав. Кроме того, взаимодействуя с водородом, он способствует повышению плотности прессованных деталей. Старение после закалки для этих сплавов нежелательно, так как при нем снижается наклеп и упрочнение за счет выделения дисперсной фазы не компенсирует этой потери. Сплавы Mg—Zn плохо свариваются, а плавка их затруднена из-за медленного растворения цинка.

Литейные магниевые сплавы близки по составу к деформируемым. Отливки из них характеризуются грубозернистой структурой, что отрицательно сказывается на механических характеристиках. Применение чистых исходных материалов, перегрев расплава, выдержка в расплавленном состоянии и модифицирование измельчают структуру отливок. В качестве модйфикаторов применяют цинк, мрамор и мел.

Наиболее часто употребляются сплавы системы Mg—Al—Zn. Широкий интервал, кристаллизации сплавов вызывает появление пористости и трещин в отливках. По мере увеличения содержания алюминия литейные свойства ухудшаются; появление эвтектики способствует их улучшению, хотя при этом резко снижается пластичность. В связи с малой скоростью диффузии алюминия отливки закаливают на воздухе и подвергают старению при 170...190 °С.

Сплавы с цинком и цирконием, в особенности дополнительно легированные кадмием, отличаются высокими механическими свойствами, а отливки из них имеют плотную мелкозернистую структуру.

Литейные сплавы магния применяют в самолето-, авто- и приборостроении.

|

Медь и ее сплавы

Медь — металл красного цвета, плотность которого составляет 8,9 г/см3, а температура плавления — 1083 °С. Медь имеет гранецентрированную кубическую решетку и не претерпевает превращений при нагреве. Чистая медь обладает высокой электропроводностью, пластичностью и коррозионной стойкостью. Свойства меди зависят от степени чистоты металла. Уровень содержания примесей определяет ее марку: М00 — 99,96 % Си; МО — 99,93; Ml — 99,00; М2-99,7 и МЗ — 99,5 % Си.

В литом состоянии прочностные свойства меди невысокие (ств = 160 МПа), но пластичность хорошая (5 = 25 %). Холодная пластическая деформация позволяет повысить а„ до 450 МПа, но пластичность при этом снижается (5 < 3 %).

Медь хорошо куется, но плохо обрабатывается резанием и из-за большой усадки и низкой жидкотекучести имеет плохие литейные свойства.

Вредными примесями, снижающими механические и технологические свойства меди и ее сплавов, являются висмут, свинец, сера и кислород. Висмут и свинец почти нерастворимы в меди и образуют легкоплавкие эвтектики по границам зерен, что снижает способность к пластической деформации. Сера и кислород образуют с медью хрупкие эвтектики Си—Cu3S и Си—Си20, которые располагаются по границам зерен. При нагреве меди, содержащей кислород, во влажной атмосфере проявляется «водородная болезнь» меди:

Cu20 + Н2 = 2Си + Н20.

Образующиеся между зернами пары воды создают высокое давление и способствуют образованию трещин.

Все сплавы меди в зависимости от основного легирующего элемента делятся на две группы: латуни и бронзы.

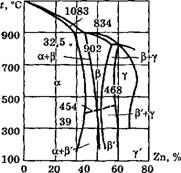

Латунями называются двойные или многокомпонентные сплавы меди, в которых основным легирующим элементом является цинк. В системе Си—Zn образуется шесть твердых растворов с различной природой, но в используемых на практике сплавах (до 45 % Zn) структура представлена либо одной а-фазой, либо двумя фазами — а + р.

Из рис. 7.6 следует, что при достижении равновесных структур сплав, содержащий до 39 % цинка, является однофазным а-твердым раствором цинка в меди. В реальных отливках (i-фаза появляется уже при содержании свыше 30 % цинка. Кроме того, латуни содержат легирующие элементы (Al, Pb, Fe, Ni, Sn, Мп). Все они, кроме никеля, снижают растворимость цинка и способствуют образованию двухфазной (а + р')-латуни. Твердый а-рас- твор имеет ГЦК решетку и характеризуется высокой пластичностью.

Рис. 7.6. Диаграмма состояния Си—Zn

Рис. 7.6. Диаграмма состояния Си—Zn

|

Электронное соединение CuZn, или р-фаза, существует при температуре свыше 454 °С, имеет неупорядоченное расположение атомов цинка и весьма пластично. При более низкой температуре оно превращается в р'-фазу, имеющую ОЦК решетку и упорядоченное расположение атомов. Это хрупкая и твердая структурная составляющая. Латуни со структурой (а + Р') более прочные и износостойкие, чем а-латуни, но пластичность у них низкая. Латуни, содержащие 20 % цинка, склонны к коррозионному растрескиванию во влажной атмосфере, вероятность которого заметно уменьшается после отжига изделий при 250...270 °С.

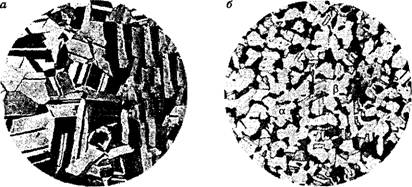

На рис. 7.7 представлена микроструктура а-латуни в отожженном состоянии (х75) и микроструктура а + Р'-латуни с 40 % Zn (х150). Различная окраска блоков на рис. 7.7, а связаны с их различной склонностью к окислению травителем. Светлые зерна на рис. 7.7,6 — а-фазы, темные промежутки между ними заполнены р-фазой.

Рис. 7.7. Структура а-латуни (а) и а + Р'-латуни (б)

Рис. 7.7. Структура а-латуни (а) и а + Р'-латуни (б)

|

Различают деформируемые (ГОСТ 15527-70) и литейные (ГОСТ 17711-93) латуни. Маркируют латуни буквами и цифрами. Буквы используются для обозначения латуни (JI) и элементов сплава: А—алюминия; Ж — железа; Мц — марганца; Н —никеля; О — олова; С — свинца; К — кремния; Мш — мышьяка. В деформируемых латунях первые две цифры указывают среднюю массовую долю меди (%), в литейных после буквы Ц — цинка, все последующие — среднюю массовую долю других легирующих элементов (%). Прочность двойных деформируемых латуней (JI96...JI60) возрастает по мере увеличения содержания цинка. Улучшается и их обрабатываемость резанием, но коррозионная стойкость падает. Пластичность растет при содержании цинка до 30 %, а затем резко падает.

Для улучшения технологических свойств латуни легируют различными элементами. Добавки алюминия, кремния, марганца и никеля повышают сопротивление коррозии, а свинец улучшает обрабатываемость резанием.

Состав, свойства и область применения наиболее часто встречающихся марок латуней приведены в табл. 7.4.

Бронзами называются двойные или многокомпонентные сплавы меди с оловом, алюминием, бериллием, кремнием и другими элементами.

Бронзы бывают деформируемыми (ГОСТ 501,7-74 и ГОСТ 18175-78) и литейными (ГОСТ 493-79 и ГОСТ 613-79). Их обозначают буквами Бр, элементы сплава — по аналогии с латунями, дополнительно используя следующие буквы: Ф—фосфор; Б — бериллий; Т — титан; Мг — магний; Кд — кадмий; X — хром. Цифры указывают среднюю массовую долю элементов сплавй (%) в том же порядке, что и буквы; остальное — средняя массовая доля меди. Буквы, обозначающие элементы сплава, в деформируемых бронзах указываются подряд (далее следуют соответствующие цифры через дефис), в литейных — указываются по порядку буквы и цифры. Например, БрС)Ф7-0,2 и БрОЮФ1.

Таблица 7.4 Марки и свойства латуней

|

| Примечание. Для деформируемых латуней в числителе даны значения о, и 8 в отожженном, а в знаменателе — в наклепанном состоянии. |

Наиболее распространенные марки бронз приведены в табл. 7.5.

Деформируемые бронзы с целью увеличения пластичности перед деформацией гомогенизируют при 700...750 °С с последующим быстрым охлаждением в воде или (для небольших заготовок) на воздухе.

Наибольшее распространение получили оловянистые и алюминиевые бронзы.

Таблица 7.5 Марки и свойства бронз

|

| Примечание. Для деформируемых бронз в числителе даны значения ст, и 5 в отож женном, а в знаменателе — в наклепанном состоянии. |

В соответствии с диаграммой Си—Sn (рис. 7.8) оловянистые бронзы характеризуются широким интервалом кристаллизации, вследствие чего они склонны к ликвации и пористости в отливках, а также имеют низкую жидкотекучесть. Несмотря на то что

a+l

|

растворимость олова в меди при равновесных условиях составляет 15,8 %, в обычных условиях охлаждения в связи с низкой скоростью диффузии олова уже при его содержании 5...6 % в структуре появляется 5-фаза — хрупкое соединение Cu31Sng. В литом состоянии 8-фаза располагается сеткой по границам зерен, резко снижая пластичность и вязкость, а после деформации и отжига она в виде игл располагается непосредственно в а-фазе. Две другие фазы (Р и е) являются соединениями Cu5Sn и Cu3Sn.

Микроструктура литой оловянистой бронзы с 10 % Sn приведена на рис. 7.9. Она состоит из твердого раствора а-фазы (темный) и эвтектоида (а + 8) (светлый), в котором вкраплены мелкие включения, представляющие собой соединения CuaSna.

Рис. 7.9. Структура бронзы с 10 % Sn

Рис. 7.9. Структура бронзы с 10 % Sn

|

По мере увеличения содержания олова в двойных оловянистых бронзах пластичность снижается (начиная с 6 % Sn), а прочность вначале возрастает (до концентрации 25 % Sn) и затем резко снижается. Двойные оловянистые бронзы применяются редко. Для улучшения технологических и эксплуатационных характеристик их дополнительно легируют цинком, свинцом, никелем, фосфором. Цинк в основном улучшает технологические свойства. Фосфор повышает твердость и прочность, а также антифрикционные свойства. Никель повышает механические свойства, плотность и коррозионную стойкость. Свинец снижает механические свойства, но улучшает обрабатываемость резанием и антифрикционные свойства.

Двойные алюминиевые бронзы (БрА5 и БрА7) применяются редко. Обычно их легируют никелем, марганцем и железом. Так как в меди при нормальной температуре растворяется до 9,4 % алюминия, эти бронзы являются однофазным а-сплавом. Легирование никелем, марганцем и железом осуществляют с целью измельчения зерна, повышения механических и антифрикционных свойств, а также износостойкости.

По мере роста содержания алюминия наблюдается рост пластичности (до 2...3 % А1) и прочности (до 9...10 % А1). Алюминиевые бронзы хорошо сопротивляются коррозии и легко обрабатываются давлением, но они дают большую усадку в процессе кристаллизации и склонны к газонасыщению, что приводит к образованию газовых раковин в отливках.

Кремнистые бронзы характеризуются упругостью и их можно применять для изготовления пружин. Легирование этих бронз никелем и марганцем благоприятно сказывается на механических, технологических и эксплуатационных характеристиках.

Бериллиевые бронзы можно упрочнять термической обработкой, так как растворимость бериллия в меди уменьшается от 2,7 до 0,2 % по мере снижения температуры. После закалки с 760...780 °С бронзы пластичны (8 = 25 %). Отпуск (старение) при 300...350 °С упрочняет берилливую бронзу (а„ > 1200 МПа), но резко снижает ее пластичность (8 < 1 %).

Свинец нерастворим.в меди в твердом и жидком состоянии. Вследствие этого после кристаллизации сплав состоит из меди с включениями свинца по границам зерен. Это обеспечивает высокие антифрикционные свойства и хорошую прирабатываемость свинцовистых бронз. Следует отметить, что при кристаллизации свинец ликвирует вследствие высокой плотности, что приводит к возникновению зональной ликвации в слитках.

Титан и его сплавы

|

Титан по распространенности занимает четвертое место среди металлов, его содержание в земной коре превышает 0,6 %. Тем не менее из-за сложности извлечения из руд промышленное применение он нашел лишь во второй половине XX в. в основном в самолето- и ракетостроении. Плотность титана 4,5 г/см3,

а температура плавления — 1672 °С. Он имеет две полиморфные модификации: а-титан с ГПУ решеткой, которая устойчива при температуре до 882 °С, (3-титан с ОЦК решеткой, устойчивой при температурах выше 882 °С.

Титан обладает самой высокой удельной прочностью в интервале температур 300...600 °С, но из-за низкого модуля упругости (Е = 112 ООО МПа) его применение для производства жестких конструкций нежелательно.

Несмотря на высокую химическую активность титана, стойкая пассивирующая пленка ТЮ2 на поверхности изделий из него защищает их от коррозии в атмосфере, морской воде и органических кислотах.

При температуре свыше 500 °С титан и его сплавы интенсивно поглощают газы, образуя твердые растворы внедрения. Примеси любых веществ увеличивают прочность, но резко снижают вязкость и пластичность. Чистый титан пластичен, легко обрабатывается давлением, хорошо сваривается в защитных атмосферах.

Легирующие примеси, входящие в состав сплавов титана, делятся на а-стабилизаторы (А1, О, N), p-стабилизаторы (V, Мо, Nb, Сг, Мп, Ni, Fe, W, Си) и нейтральные (Sn, Zr, Hf, Th). Схематически характер влияния примесей различных групп показан на рис. 7.10.

Повышая температуру (3 —> а)-превращения, алюминий способствует получению равновесной а-структуры, вследствие чего

|

А], %

А], %

|

|

| t, °с |

|

V, Мо, Nb, % Cr, Мп, Fe, Ni. % Sn, Zn, Hf, Th, %

Puc. 7.10. Схемы диаграмм состояния титан — легирующий элемент: а — а-стабилизаторы; б — изоморфные p-стабилизаторы; в — эвтектоид- нообразующие (3-стабилизаторы; г — нейтральные элементы

для сплавов этой группы невозможно упрочнение с помощью термической обработки. К сплавам с а-структурой относятся АТ7М и АТЗ. Эти сплавы характеризуются термической стабильностью и хорошо свариваются, но имеют низкую пластичность при нормальных температурах и не упрочняются термической обработкой.

| Состав и свойства сплавов титана |

Основные марки и свойства сплавов титана представлены в табл. 7.6.

Таблица 7.6

|

Дополнительное легирование небольшими количествами ванадия, Молибдена, марганца и циркония приводит к появлению (3-фазы (псевдо а-сплавы), в результате чего повышается пластичность. Так, сплавы ОТ4 и ОТ4-1 можно ковать в холодном

состоянии, но ВТ20 куют в подогретом до 600...800 °С состоянии. Сплавы марок ВТ5 и ВТ5-1 отличаются от сплавов серии ОТ тем, что вместо марганца содержат другой (3-стабилизирую- щий элемент — ванадий. При этом сплав ВТ 5 дополнительно легирован еще одним ^-стабилизатором — молибденом (0,8 %), а ВТ5-1 — нейтральным оловом (2-3 %).

Двухфазные (а + |3)-сплавы обладают лучшим сочетанием технологических и механических свойств. Необходимость легирования алюминием связана с упрочнением а-фазы и повышением термической стабильности сплава. Для сплавов этой группы широко применяется упрочнение термической обработкой (закалкой и последующим старением). Как следует из схемы на рис. 7.10, для каждого из легирующих элементов существует предел содержания, превышение которого делает невозможным упрочнение закалкой, так как при охлаждении не происходит (а Р)-превращения.

Промышленные (а + (З)-сплавы используются как жаропрочные, способные длительное время работать при температуре свыше 500 °С.

| 7.6. |

Литейные сплавы ВТ1Л, ВТ5Л, ВТ14Л по составу совпадают с деформируемыми. Процесс изготовления из них отливок сопряжен с трудностями, обусловленными взаимодействием расплава с газами и формовочными материалами. Литейные сплавы обладают более высокой прочностью, наименьшей ударной вязкостью и более низким пределом усталости по сравнению с деформируемыми.

Бериллий и его сплавы

Бериллий — металл серого цвета, плотность которого составляет 1,845 г/см3, что незначительно больше плотности самого легкого конструкционного металла — магния (1,73 г/см). Температура плавления бериллия 1284 °С. Он обладает полиморфизмом. Низкотемпературная модификация Веа, существующая до 1250 °С, имеет ГПУ решетку с периодами а = 0,2286 нм, с = 0,3584 нм, а высокотемпературная модификация Вер, существующая в интервале температур 1250...1284 °С, — ОЦК решетку.

Бериллий относится к числу редких металлов. Малая распространенность в природе (содержание в земной коре 0,0005 %),

сложная и дорогая технология получения полуфабрикатов и изделий определяют его высокую стоимость.

Литой бериллий крупнозернистый и хрупкий. Слитки после вакуумной переплавки обрабатывают давлением или перерабатывают в порошок для получения полуфабрикатов.

Механические свойства бериллия зависят от степени чистоты, технологии производства, размера зерна и наличия текстуры: ов = 280...700 МПа, о02 = 230...680 МПа, 5 = 2...40 %. Самые низкие значения относятся к литому бериллию (Св =280 МПа, 5 = = 2...3 %). В деформированных полуфабрикатах бериллия наблюдается выраженная текстура деформации, которая приводит к большой анизотропии свойств. Так, у полученного из слитка горячекатаного полуфабриката относительное удлинение вдоль прокатки такое же, как у литого, а в поперечном направлении — близко к нулю. Наилучшие механические свойства, в том числе и пластичность, имеет бериллий, полученный методом порошковой металлургии. Увеличение прочностных свойств связано с измельчением зерна и дисперсионным упрочнением включениями оксида бериллия ВеО, неизбежно присутствующими в порошковом материале. Рост пластичности обусловлен измельчением зерна.

По удельной прочности бериллий превосходит высокопрочные стали и все сплавы на основе легких металлов (Mg, Al, Ti), а по удельной жесткости — и металлы, обладающие более высоким модулем упругости (W, Мо). Кроме того, высокий модуль упругости бериллия (Е — 310 ГПа) мало изменяется при увеличении температуры до 450 °С. Поэтому бериллий является одним из лучших материалов для изготовления конструкций, в которых важны масса и жесткость силовых элементов. Сочетание высокой удельной прочности и жесткости позволяет снизить массу конструкции, что особенно важно в самолето- и ракетостроении.

Благодаря высокой прочности (ста> 1300 МПа) тонкая берил- лиевая проволока (диаметром десятки микрометров) применяется для армирования композиционных материалов на основе А1 и Ti, которые находят широкое применение в ракетной и космической технике.

Бериллий обладает большой удельной теплоемкостью (в 2,5 раза больше, чем у алюминия; в 4 раза — титана и в 8 раз — стали) и хорошей теплопроводностью (несколько уступая алюминию).

Эти свойства способствуют применению бериллия в качестве теплозащитного материала в ракетной, особенно в космической технике.

Хорошее сопротивление усталостным разрушениям, высокая скорость распространения звука (в 2,5 раза выше, чем в стали) позволяют применять бериллий в акустической технике и двига- телестроении. Высокие удельные прочность, жесткость и теплопроводность в сочетании с размерной, геометрической и термической стабильностью, низким коэффициентом термического расширения и хорошей отражательной способностью позволяют изготавливать из бериллия зеркала и детали оптических и высокоточных приборов.

Бериллий — наилучший замедлитель нейтронов среди всех металлов, который в то же время слабо их поглощает. Поэтому из него производят замедлители и отражатели в атомных реакторах. Бериллий также используется для легирования сплавов на основе меди и алюминия.

Основными недостатками бериллия являются токсичность, хрупкость, значительная анизотропия механических свойств в полуфабрикатах, полученных обработкой давлением, и высокая стоимость.

Создание сплавов на основе бериллия представляет довольно сложную проблему. Это связано с тем, что бериллий имеет небольшой атомный радиус (0,113 нм), значительно меньший, чем у какого-либо другого металла. Из-за этого затрудняется образование твердых растворов и, следовательно, невозможно дисперсионное упрочнение термообработкой.

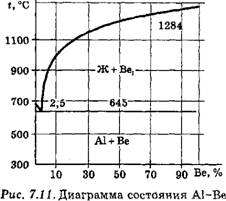

Подавляющее большинство легирующих элементов обладает ничтожной растворимостью в бериллии. Растворяясь в бериллии, они искажают его кристаллическую решетку, в результате чего увеличивается хрупкость. Наибольшее распространение получили сплавы бериллия с алюминием. Бериллий образует с алюминием диаграмму состояния эвтектического типа практически без взаимной растворимости (рис. 7.11). Поэтому эвтектика, образующаяся при концентрации 2,5 % Be, состоит из почти чистого алюминия с незначительным количеством включений бериллия и характеризуется высокой пластичностью. Чем больше содержится в сплавах бериллия, тем выше их прочность и жесткость. Промышленное применение получили сплавы, содержащие 5...80 % Be.

|

Все эти сплавы эвтектические и в неравновесных условиях кристаллизации эвтектика как бы «вырождается»: структура сплавов состоит из мягкой пластичной матрицы практически чистого алюминия и включений частиц твердого и хрупкого бериллия. Сплавы бериллия и алюминия пластичнее чистого бериллия и обладают высокими прочностными свойствами и жесткостью. Так, сплав, содержащий 24 % AI, имеет os= 620 МПа, с0 2 = 510 МПа, 5 = = 3 %, Е = 260 ГПа.

Легирование двойных сплавов элементами, растворимыми в бериллиевой фазе, ухудшает свойства этой фазы и сплавов в целом, а легирование элементами, растворимыми в алюминиевой фазе, — улучшает. Наиболее благоприятно на свойства сплавов влияет дополнительное легирование магнием в пределах его растворимости в алюминии. Однако значительный эффект упрочнения при одновременном повышении пластичности наблюдается у сплавов с малым количеством бериллия. При содержании в сплаве более 70 % Be резко ухудшается пластичность и практически не изменяется прочность. Добавка к сплаву с низким содержанием бериллия (30 %) 5 % Mg увеличивает ов с 200 до 400 МПа, 8 — с 18 до 25 % при повышении £ до 150...300 ГПа.

Легирование бериллия элементами, расширяющими температурную область существования пластичной высокотемпературной модификации Вер(Ni, Со, Си и др.), увеличивает температурный диапазон горячей обработки давлением. Эти элементы повышают прочность и снижают пластичность при 20 °С.

Никель (< 0,5 %) и кальций (< 1 %) вызывают увеличение прочности при повышенных температурах. Однако самыми высокими показателями обладает бериллий с повышенным содержанием ВеО (до 4 %), полученный методом порошковой металлургии.

Сохраняют прочность до очень высокой температуры интер- металлидные соединения бериллия с переходными металлами (Та, Nb, Zr и др.) — так называемые бериллиды. Они имеют высокую температуру плавления (-2000 °С), высокую твердость (500...1000 HV), жесткость (£ = 300...350 ГПа) при сравнительно низкой плотности (-2,7...5 г/см3). Однако бериллиды очень хрупкие. Из них методами порошковой металлургии изготавливают мелкие несложные по форме детали для систем управления и гироскопов.

2018-01-08

2018-01-08 639

639