КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

ML ______________________.,,,,„ ________...,.,„___ ______

Классификация композиционных материалов

|

Композиционными материалами (КМ) называют материалы, созданные из двух или более компонентов, различающихся по химическому составу и разделенных ярко выраженной границей. Они обладают новыми свойствами, отличающимися от свойств компонентов. Свойства, размеры, форма и распределение компонентов в КМ проектируются заранее и формируются в процессе изготовления. Компонент, непрерывный в объеме КМ, называют матрицей, прерывистый — армирующим элементом.

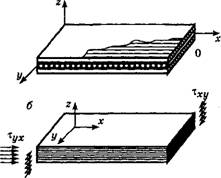

КМ подразделяют на волокнистые, слоистые и упрочненные дисперсными частицами (рис. 8.1). Волокнистые КМ в качестве

а

хху

хху

|

Рис. 8.1. Схема расположения упрочнителей в композиционных

материалах:

а — волокнистых; б — слоистых; в — дисперсноупрочненных

Рис. 8.1. Схема расположения упрочнителей в композиционных

материалах:

а — волокнистых; б — слоистых; в — дисперсноупрочненных

|

упрочнителей содержат волокна, диаметр которых намного меньше размеров матрицы, а длина соответствует длине изделия. Слоистые КМ содержат пластины, длина и ширина которых соответствует размерам изделия. Дисперсноупрочненные КМ содержат частицы, значительно меньшие по размеру, чем изделие.

В зависимости от геометрии армирующих элементов и их взаимного расположения свойства КМ могут быть одинаковыми во всех направлениях — изотропными (дисперсноупрочненные КМ) и различными — анизотропными (КМ, упрочненные непрерывными волокнами, ориентированными в определенных направлениях).

Волокна — наиболее часто используемый армирующий элемент — несут внешнюю нагрузку. Они должны обладать низкой плотностью, высокими прочностью и модулем упругости, химической стойкостью и технологичностью изготовления, минимальной растворимостью в матрице, отсутствием фазовых превращений, нетоксичностью.

Свойства волокон должны быть стабильны в условиях эксплуатации. В табл. 8.1 приведены свойства некоторых упрочняющих волокон.

Таблица 8.1

Механические свойства волокон

|

В качестве армирующего элемента используют углеродные, борные, стеклянные и органические волокна, волокна карбида кремния, борсика (борные волокна, покрытые слоем SiC) в виде нитей, жгутов, лент, а также высокопрочную стальную проволоку в виде сетки. Высокую удельную прочность имеют стекловолокна. Они способны длительное время работать при 200...300 °С.

В зависимости 6т вида армирующих волокон КМ делятся на стеклопластики (стекловолокно), металлопластики (металлическое волокно), боропластики (борные волокна), углепластики (углеродные волокна) и т.д.

В зависимости от материала матрицы подразделяют на металлические, полимерные или керамические. Для изготовления металлических матриц используют металлы с небольшой плотностью — алюминий, магний, титан и сплавы на их основе, а также никель, служащий основным компонентом жаропрочных сплавов.

Роль матрицы заключается в придании формы изделию, защите волокна от окисления и повреждений, передаче усилия на волокна. Упрочнение алюминия, магния и титана и их сплавов высокопрочными или высокомодульными волокнами позволяет создавать КМ с высокими удельной прочностью и жесткостью И регулируемой анизотропией.

Под удельной прочностью понимают прочность материала, отнесенную к его плотности: ауд =ajу. Под удельной жесткостью понимают отношение модуля упругости материала к его плотности: £уд = Е/у. Характерная структура волокнистого упроч- нителя представлена на рис. 8.2. Из волокнистых КМ изготав-

Рис. 8.2. Микроструктура волокнистого упрочнителя

Рис. 8.2. Микроструктура волокнистого упрочнителя

|

ливают многослойные ленты, листы, стержни, трубы, профили конструкционного назначения, лопатки турбин, детали для авиации и космической техники.

Стекловолокниты с непрерывными волокнами, расположенными в одном направлении, используют для изготовления труб и различных профилей. Стекловолокниты, содержащие хаотично расположенные в плоскости короткие волокна, применяют в производстве корпусов лодок, автомобилей, при облицовке бытовых железобетонных конструкций, силовых деталей электрооборудования. Стекловолокниты с перекрестным армированием (волокна расположены по различным направлениям) используют для изготовления плит, труб, сосудов высокого давления, топливных баков, пресс-форм, изоляторов для электродвигателей и трансформаторов и других изделий.

Углеволокниты (углепластики) по удельной прочности и жесткости превосходят стекловолокниты, сталь, алюминиевые и титановые сплавы, имеют низкий стабильный коэффициент трения, высокую износостойкость. Высокая электропроводность углепластиков используется при изготовлении электрообогре- вающих изделий. Углепластики, боропластики, бороволокниты и орговолокниты применяют в авиации, космонавтике, ядерной технике.

Жаропрочные КМ изготавливают на основе сплавов никеля и кобальта, упрочненных керамическими (SiC, Si3Ni4, А1203) и углеродными волокнами. КМ применяют для изготовления тяже- лонагруженных деталей газотурбинных двигателей, камер сгорания, тепловых экранов, жаростойких труб и т.д.

Свойства некоторых волокнистых КМ с металлической матрицей представлены в табл. 8.2.

В качестве полимерных матриц применяют отвержденные эпоксидные, полиамидные, феноло-формальдегидные и другие смолы. КМ на основе полимеров отличаются от КМ на металлической основе хорошей технологичностью, низкой плотностью, а в ряде случаев более высокими удельной прочностью и жесткостью. Кроме того, КМ на неметаллической основе имеют высокую стойкость к коррозии, хорошие антифрикционные и фрикционные свойства наряду с высокими теплозащитными свойствами. Однако для большинства КМ с неметаллической матрицей характерны низкая прочность связи волокна с матрицей,

Таблица 8.2

|

| Механические свойства композиционных материалов |

резкая потеря прочности при повышении температуры выше 100...200 °С, плохая свариваемость.

Упрочнителями служат углеродные, борные, стеклянные и органические волокна в виде нитей, жгутов, лент.

В качестве керамических матриц используют силикатные (Si02), алюмосиликатные (Al203-Si02), алюмоборосиликатные (А1203—В203—Si02) материалы, тугоплавкие оксиды алюминия (А1203), циркония (Zr02), бериллия (ВеО), нитрид кремния (Si3N4), бориды титана (TiB2) и циркония (ZrB2), карбиды кремния (SiC) и титана (TiC). Композиционные материалы с керамической матрицей обладают высокими температурой плавления, стойкостью к окислению, термоударам и вибрации, прочностью при сжатии. Керамические КМ на основе карбидов и оксидов с добавками металлического порошка (< 50 об. %) называются керметами. Помимо порошков для армирования керамических КМ используют металлическую проволоку из вольфрама, молибдена, ниобия, жаропрочной стали, а также неметаллические волокна (керамические и углеродные). Использование металлической проволоки создает пластичный каркас, предохраняющий КМ от разрушения при растрескивании хрупкой керамической матрицы. Недостатком керамических КМ, армированных металлическими волокнами, является низкая жаростойкость. Высокой жаростойкостью обладают КМ с матрицей из тугоплавких оксидов (можно использовать при температуре до 1000 °С), боридов и нитридов (до 2000 °С), карбидов (свыше 2000 °С). При армировании керамических КМ волокнами карбида кремния достигается высокая прочность связи между ними и матрицей в сочетании со стойкостью к окислению при высоких температурах, что позволяет использовать их для изготовления тяжелонагружен- ных деталей (высокотемпературные подшипники, уплотнения, рабочие лопатки газотурбинных двигателей и др.).

По способу изготовления КМ подразделяют на полученные жидко- и твердофазными методами, методами осаждения — напыления и комбинированными методами. К жидкофазным методам относят пропитку арматуры полимером или жидким металлом, а также направленную кристаллизацию. К твердофазным методам — прессование, прокатку, экструзию, ковку, сварку взрывом, волочение, диффузионную сварку, при которых компоненты формируются в КМ, где в качестве матрицы используют порошки или тонкие листы (фольги). При получении КМ осаждением — напылением матрица наносится на волокна из раствора солей, парогазовой фазы, плазмы. Комбинированные методы предусматривают совмещение нескольких методов. Например, пропитку или плазменное распыление используют в качестве предварительной операции, а прокатку, прессование или диффузионную сварку — окончательной.

Получение композиционных материалов |Щ|Р[ жидкофазными методами

Выбор метода получения КМ основан на анализе межфазного взаимодействия компонентов, их химической и механической совместимости. Химическая совместимость — это способность компонентов в условиях эксплуатации не образовывать хрупких химических соединений, которые разрушаются под действием внешней нагрузки. Металлы в КМ могут образовывать твердые растворы, механические смеСи или хрупкие химические соединения. Если в зоне соединения компонентов КМ не образуется хрупких интерметаллидных соединений, а формируется пластичный переходный слой, то такой КМ обладает высокими эксплуатационными свойствами. Прочность связи компонентов определяется их химической и механической совместимостью по модулям упругости, коэффициентам термического расширения, пределам прочности и показателям пластичности.

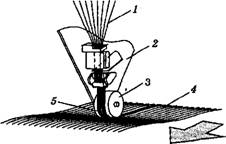

Пропиткой специально укладываемых волокон расплавленным металлом или термореактивными смолами получают изделия любой конфигурации без дополнительной механической обработки (рис. 8.3). Прочность связи компонентов определяется смачиваемостью поверхности армирующего элемента жидкой матрицей. Пропитку проводят при нормальном давлении, вакуумным всасыванием, под давлением и комбинированным методом.

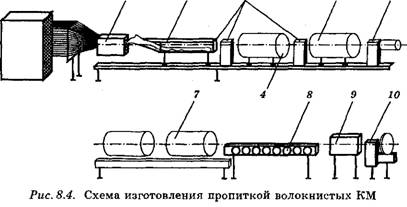

Наиболее перспективный метод — это непрерывная пропитка волокон расплавленным металлом или термореактивными смолами с формованием профиля протягиванием КМ через фильеру (рис. 8.4).

Рис. 8.3. Схема устройства для укладки волокон: I — непрерывные волокна; 2 — бункер для подачи пластмассы; 3 — формующий ролик; 4 — нагреваемая поверхность; 5 — направляющие пазы

Рис. 8.3. Схема устройства для укладки волокон: I — непрерывные волокна; 2 — бункер для подачи пластмассы; 3 — формующий ролик; 4 — нагреваемая поверхность; 5 — направляющие пазы

|

12 3 5 6

с полимерной матрицей:

с полимерной матрицей:

|

1 — предварительная сушка волокон; 2 — ванна с термореактивной смолой; 3 — формующие фильеры; 4 — полимеризатор; 5,7 — печь; в — формующая фильера; 8 — охладитель; 9 — тянущее устройство; 10 — устройство для резки на мерные длины

Технология получения волокнистых полимерных КМ включает следующие операции:

□ предварительная сушка волокон для удаления гидратной влаги и активации поверхности;

□ пропитка волокон термореактивной смолой;

□ формование волокна с покрытием за счет протягивания через фильеры с одновременной полимеризацией покрытия;

□ термообработка волокна композита в печи;

□ формование окончательного диаметра протягиванием через фильеру;

□ охлаждение в охладителе;

□ резка на мерные длины.

Полученный волокнистый полимерный КМ является исходным сырьем для изготовления из него проката или штампованных изделий.

Использование дискретных (коротких) волокон позволяет изготавливать КМ во вращающейся форме, К волокнам для повышения смачиваемости расплавом прикладывают ультразвуковые колебания. Однонаправленная структура формируется с помощью электромагнитного поля.

Подучение композиционных материалов твердофазными методами

|

В твердофазных методах получения КМ материал матрицы имеет вид порошка, фольги, листов, ленты; волокна могут быть непрерывные, дискретные, в виде ткани и жгутов. Для получения КМ используют высокопроизводительные процессы обработки давлением: прокатку (теплую или горячую), прессование в пресс-формах с обогреваемыми плитами, динамическое горячее прессование, горячее прессование, экструзию, взрывное компактирование, диффузионную сварку. В качестве исходных заготовок для обработки в твердой фазе могут использоваться также КМ, полученные литьем или методом осаждения — напыления.

Кроме волокон в качестве армирующего элемента используют также нитевидные кристаллы, получаемые осаждением из газовой фазы, выращиванием в электрическом поле, кристаллизацией из растворов. Волокна изготавливают с аморфной (стекловолокно, кремниевые волокна), композиционной (борные) и кристаллической (углеродные) структурой. Борные волокна получают осаждением бора на вольфрамовую проволоку (диаметром 22,5 мкм) в виде покрытия; углеродные — карбонизацией и графитизацией полиакрилонитрильных (ПАН-В) или гидроцеллюлозных (вискозных; Гц-6) волокон. Керамические волокна (MgO, А1203, Zr02, ТЮ, SiC, Si3N4, В4С) получают из расплавов, осаждением из газовой фазы или методами порошковой металлургии. Металлические волокна (проволока) изготавливают механически, электрохимически или формованием из расплава с использованием фильер.

В зависимости от назначения и условий работы изделия выбирают компоненты КМ, объемную долю каждого из них, их расположение и размеры. Для двухкомпонентных КМ, армированных непрерывными волокнами, прочность КМ определяют по уравнению аддитивности

Окм =к,овГУ, +kma'm(1-Vr),

где aBf— временное сопротивление волокна, МПа; а'т — приведенная прочность матрицы, МПа;Vf— объемная доля волокна, %;kf, km— коэффициенты, зависящие от условий работы волокна и матрицы. В этих коэффициентах учитывается разброс прочности волокон, их разориентация, пористость матрицы, наличие внутренних напряжений.

Применение в КМ дискретных (коротких) волокон требует создания условий, при которых волокна не вытягиваются из матрицы, а воспринимают нагрузку. Прочное сцепление волокна и матрицы определяется длиной волокна, которая должна превышать критические значения. Критическую длину 1кр определяют из соотношения

_ов,d КР " 2т '

гдеd, авГ — диаметр (мм) и временное сопротивление волокна (МПа); т — прочность на сдвиг между матрицей и волокном.

Прочность КМ с дискретными волокнами достигает 90 % прочности КМ с непрерывными волокнами. Использование высокопрочных волокон с низкой плотностью позволяет получить высокие удельную прочность и удельную жесткость. По удельной Прочности КМ превосходят лучшие литые и деформированные титановые и алюминиевые сплавы.

Получение эвтектических композиционных материалов

Эвтектическими КМ называют материалы, полученные кристаллизацией из сплавов эвтектического состава, в которых армирующей фазой служат ориентированные волокна или пластинчатые кристаллы, образованные в процессе направленной кристаллизации. Направленную кристаллизацию осуществляют перемещением расплава в зону охлаждения с постоянным температурным градиентом (метод Бриджмена). Эвтектические КМ получают, создавая плоский фронт кристаллизации. Температурный градиент составляет 50...70 °С/см, в усовершенствованных конструкциях — до 500 °С/см. Если объемная доля армирующей фазы менее 12 %, образуется волокнистая структура, свыше 32 % — пластинчатая. С ростом объемной доли упрочнителя прочность эвтектических КМ повышается.

Эвтектические КМ изготавливают на основе сплавов алюминия (Al—Al3Ni, Al—CuA12, Al—Be, Al—Si), никеля (Ni—NiBe, Ni—Cr, Ni—NiMo, Ni—W), кобальта (Co—CoAl, Co—NbC, Co—Co7N6, Co—Ni—Cr—Al—TaC) и т.д.

Высокопрочные эвтектические KM имеют совершенную структуру, термически стабильную вплоть до температур плавления эвтектики.

Эвтектические КМ применяют для изготовления высокопрочных электрических проводов и выключателей, лопаток, крепежа и камер сгорания газотурбинных двигателей, деталей конструкций самолетов и ракет, в электронике и энергетических установках космических аппаратов.

Получение дисперсноупрочненных 13ЕЦ композиционных материалов

Дисперсноупрочненные КМ относятся к классу порошковых КМ. Упрочняющей фазой являются дисперсные частицы (оксиды, карбиды, нитриды) размером менее 0,1 мкм с объемной долей до 15 %. Среди дисперсноупрочненных КМ промышленное" применение нашли КМ на основе алюминия, упрочненные частицами А1203 (САП), и никеля, упрочненные частицами диоксидов тория (Th02) и гафния (НЮ2) (ВДУ-1 и ВДУ-2 соответственно). Методы получения дисперсноупрочненных КМ: механическое и химическое смешивание порошков, поверхностное или внутреннее окисление, механическое легирование.

Поверхностное окисление металла упрочнителя осуществляет при распылении жидкого металла в контролируемой окислительной атмосфере. Внутреннее окисление заключается в контролируемом окислении порошков низколегированных твердых растворов. Окисляется компонент, имеющий большее сродство к кислороду, при температуре, обеспечивающей необходимую скорость диффузии кислорода. Средний размер упрочняющей фазы составляет 0,01...0,02 мкм.

Смешиванием получают порошковые смеси, содержащие матричные и дисперсные упрочняющие частицы, которые подвергают прессованию в металлических пресс-формах, изо- и гидростатическому прессованию или прокатке. Высокоплотные изделия получают спеканием при нагреве до (0,7...0,9)ГПЛ и выдержке в защитной атмосфере или вакууме. Возможно совмещение процесса прессования и спекания (горячее прессование), а также горячая экструзия и прокатка. Горячее прессование осуществляют при нагреве до (0,5...0,8)ГПЛ матричного материала. Горячая экструзия позволяет получить беспористую деталь при давлении 1000...1400 МПа. Горячую прокатку ведут с обжатием за проход 10...15 % при суммарном обжатии 40...60 %.

Дисперсноупрочненные КМ применяют для изготовления изделий, работающих в условиях повышенных температур.

Получение слоистых композиционных материалов

|

Слоистые материалы в виде листов, тру&, прутков, лент, заготовок изготавливают прессованием, прокаткой, волочением, центробежным литьем, диффузионной сваркой, сваркой взрывом, пайкой и склеиванием из исходных компонентов. Соединение компонентов по большой площади контакта требует при жидкофазном методе смачиваемости компонентов, при твердофазном методе — определенного давления и температуры для протекания диффузионных процессов и определенного времени выдержки.

Для соединения компонентов необходимо очистить поверхности от загрязнений, оксидов, масел. Процессу соединения в твердой фазе сопутствует пластическая деформация, которая для большинства сплавов ведется в нагретом состоянии. Соединение компонентов при диффузионной сварке, основанное на процессе диффузии, осуществляется в вакууме в результате длительной выдержки при температуре (0,5...0,7)ГПЛ металла или сплава и незначительной пластической деформации.

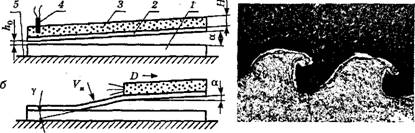

Сварка взрывом слоистых КМ позволяет соединять любые материалы с высокой прочностью, в том числе без нагрева, без вакуума за счет высоких удельных давлений в условиях косого соударения свариваемых материалов и эффекта самоочистки свариваемых поверхностей (рис. 8.5, а, б). Установочные параметрыh0, а, Н, параметры сварки у, FHи скорость детонацииD будут рассмотрены в 20.8. Структура зоны соединения биметаллического инструмента из быстрорежущей стали Р6М5 и стали 40Х представлена на рис. 8.5, в.

а в

Рис. 8.5. Схемы сварки взрывом (а, б) и микроструктура зоны соединения биметалла (сталь 40Х— Р6М5), полученного сваркой взрывом (в): 1 — нижняя плакируемая пластина; 2 — верхняя плакирующая пластина; 3 — ВВ (взрывчатое вещество); 4 — ЭД (электродетонатор); 5 — основание

Рис. 8.5. Схемы сварки взрывом (а, б) и микроструктура зоны соединения биметалла (сталь 40Х— Р6М5), полученного сваркой взрывом (в): 1 — нижняя плакируемая пластина; 2 — верхняя плакирующая пластина; 3 — ВВ (взрывчатое вещество); 4 — ЭД (электродетонатор); 5 — основание

|

Выбор компонентов слоистых КМ осуществляют, исходя из их совместимости (механической и химической), в условиях изготовления и эксплуатации. Слоистые КМ применяют для изготовления биметаллического инструмента, высокопрочных и коррозионно-стойких конструкционных материалов (например, в виде листов, панелей, биметаллических труб).

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ

ж.

Производство металлических порошков

|

Сущность порошковой металлургии заключается в производстве порошков и изготовлении из них изделий, покрытий или материалов многофункционального назначения по безотходной технологии.

Получение изделий методом порошковой металлургии включает следующие основные технологические операции:

□ производство порошков;

□ подготовка порошков — диспергирование (размол) и классификация (разделение) порошков по фракциям (размерам);

□ приготовление шихты — дозирование, введение активирующих и модифицирующих добавок, смешивание (при необходимости введение технологической связки);

□ грануляция (для труднопрессуемых порошковых материалов);

□ формование заготовок (изделий);

□ спекание сформованной заготовки (температурная обработка);

□ механическая обработка (при необходимости).

Для труднопрессуемых порошковых материалов формование и последующее спекание заменяются горячим прессованием.

Порошки получают из металлического и неметаллического сырья, а также вторичного сырья машиностроительного и металлургического производства.

| ш |

Способы производства порошков подразделяют на механические (без изменения химического состава исходных материалов), физико-химические и комбинированные. Механическое измельчение компактных материалов осуществляют путем дробления, размола или истирания в специальных агрегатах-мельницах (вихревых, планетарных, центробежных, шаровых, вибрационных, вращающихся и т.д.). К механическим способам относят также диспергирование (распыление) порошков из расплавов.

Распыление струи расплава осуществляют потоком воды или газа под действием центробежных сил.

Физико-химические методы, получения порошков связаны с изменением химического состава исходного материала в результате физико-химических превращений. Металлические порошки получают восстановлением металлов из оксидов, солей, ангидридов активным веществом (водородом, магнием, алюминием, кальцием, углеродом, оксидом углерода). Восстановление осуществляют в твердом состоянии, парогазовой фазе, из расплава, в плазме. Металлические порошки получают также электролизом водных растворов или расплавов, термической диссоциацией (разложением) карбонидов металлов, термодиффузионным насыщением, методом испарения — конденсации. Композиционные порошки получают механическим легированием в энергоемких размольных агрегатах — аттриторах, вибромельницах.

Поведение металлических порошков при формовании и спекании определяется свойствами порошков, их химическим и фазовым составом. Физические свойства порошков определяются размером, формой и состоянием поверхности частиц, их плотностью, микротвердостью, строением кристаллической решетки. Технологические свойства порошков определяются текучестью — способностью заполнять форму, насыпной плотностью — массой единицы объема свободно насыпанного порошка, прессуемо- стью — способностью уплотняться под действием нагрузки, реологическими свойствами, характеризуемыми прочностью сцепления частиц, спекаемостью — способностью образовывать прочное соединение между частицами в результате термической обработки (спекания).

Формование порошков

Формование —это технологическая операция получения изделия или заготовки заданной формы, размеров и плотности обжатием сыпучих материалов (порошков). Уплотнение порошка осуществляют прессованием в металлических пресс-формах или эластичных оболочках, прокаткой, шликерным литьем суспензии и другими методами. Способ подготовки порошков к формованию выбирают исходя из технологических характеристик порошка, метода формования и последующей термообработки (спекания), требуемых свойств в условиях эксплуатации.

2018-01-08

2018-01-08 618

618