263-2008

РАСЧЕТ И КОНСТРУИРОВАНИЕ МЕХАНИЗМОВ

РАДИЭЛЕКТРОННЫХ СРЕДСТВ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Методические указания к выполнению самостоятельной работы по курсовому проекту по дисциплине «Прикладная механика» для студентов специальности 210201 «Проектирование и технология радиоэлектронных средств»

очной и заочной форм обучения

Воронеж 2008

Составители: канд. техн. наук А.И. Андреев,

канд. физ.-мат. наук И.В. Андреев

УДК 621.396.66

Расчет и конструирование механизмов радиоэлектронных средств: методические указания к выполнению самостоятельной работы по курсовому проекту по дисциплине «Прикладная механика» для студентов специальности 210201 «Проектирование и технология радиоэлектронных средств» очной и заочной форм обучения / ГОУВПО "Воронежский государственный технический университет"; сост. А.И. Андреев, И.В. Андреев. Воронеж, 2008. 44 с.

В методических указаниях к выполнению самостоятельной работы по курсовому проекту рассматриваются вопросы конструирования механизмов РЭС, выбор конструкционных материалов, геометрические, кинематические и прочностные расчеты механизмов. Курсовой проект оформляется согласно требованиям СТП ВГТУ 62-2007.

Табл.7. Ил.10. Библиогр.: 5 назв.

Рецензент канд. физ.- мат. наук, доц. В.А. Кондусов

Ответственный за выпуск зав. кафедрой

д-р физ. мат. наук, проф. Ю.С. Балашов

Печатается по решению редакционно-издательского совета Воронежского государственного технического университета

© ГОУВПО "Воронежский государственный

технический университет", 2008

1 Общие требования к выполнению самостоятельной работы

Самостоятельная работа выполняется с целью закрепления теоретического курса и приобретения практических навыков при самостоятельной разработке конструкции механизма радиоэлектронных средств (РЭС) и помощи в проведении самостоятельных расчетов по курсовому проекту.

Исходными данными для выполнения самостоятельной работы являются:

внешний вид механизма, его назначение;

тип передачи: ручная или приводная, а также крутящий момент и частота вращения на входе, передаточное число;

условия эксплуатации: предельная температура, относительная влажность, вибрации и ударная нагрузка.

2 Объем и содержание самостоятельной работы

Самостоятельная работа состоит из расчетно-пояснительной записки и графической части.

Материал расчетно-пояснительной записки должен включать:

описание внешнего вида механизма РЭС;

кинематический расчет механизма;

силовой расчет механизма;

выбор конструкционных материалов;

расчет геометрии передачи и ее деталей;

расчет зацеплений на прочность;

списание конструкции механизма;

расчет одного из валов на прочность по запасу прочности.

Графическая часть самостоятельной работы должна содержать: чертежи деталей механизма с указанием точности размеров, отклонений формы и расположения поверхностей, формат А4.

Методические указания по выполнению работы

3 Описание внешнего вида механизма

Исходя из функциональных особенностей работы, механизмы РЭС можно объединить в следующие группы:

механизмы приводов антенн;

механизмы дистанционных передач;

механизмы следящих систем;

механизмы ручной настройки;

механизмы электромеханической настройки;

отсчетные механизмы;

механизмы перемещения носителя информации в устройствах магнитной записи и воспроизведения.

Механизмы каждой группы имеют свои особенности, как с точки зрения конструкции, так и передаваемых нагрузок и характера движения. При описании внешнего вида механизма нужно сделать выбор соответствующей группы и указать, к какой составной части измерительной, связной и радиовещательной аппаратуры данный механизм относится. Если механизм ручной настройки, то описать, как производят настройку путем изменения передаточного механизма элемента настройки. Если механизм относится к механизмам электромеханической настройки, то указать, как с помощью электропривода механизм приводится в движение.

При рассмотрении механизма дать его кинематическую схему. Если механизм имеет зубчатую передачу, то нужно указать, к какому типу передач она относится, как осуществляется зацепление.

Для фрикционных передач сделать разбиение их на передачи с жесткой и гибкой связью, определить данный тип

передачи и дать описание назначения механизма.

Для механизмов прерывного движения указывается их назначение и особенности работы данного вида.

4 Кинематический расчет механизмов

Кинематический расчет механизмов включает определение передаточного отношения i12 для зубчатых и фрикционных передач или нахождения их передаточного числа U = |i12 |.

Для фрикционных передач передаточное отношение с учетом упругого скольжения равно /1, 2/

, (1)

, (1)

где  - коэффициент, учитывающий скольжение и зависящий от модуля упругости материала, шероховатости поверхности, наличия смазки и условий эксплуатации;

- коэффициент, учитывающий скольжение и зависящий от модуля упругости материала, шероховатости поверхности, наличия смазки и условий эксплуатации;

Д2 и Д1 – диаметры ведомого и ведущего дисков;

w2 и w1 – угловые скорости вращения этих дисков.

В зубчатых передачах роль диаметра фрикционных катков играют диаметры d1 и d2 так называемых начальных окружностей, находящихся в зацеплении зубчатых колес. Точки касания этих окружностей имеют одинаковую скорость v = w1R1=  w2R2.

w2R2.

Тогда передаточное отношение зубчатой передачи, состоящей из двух колес, равно

, (2)

, (2)

где знак минус относится к внешнему, а знак плюс – к внутреннему зацеплению;

Z2 и Z1 – число зубьев второго и первого колес.

Таким же образом определяется передаточное отношение для конической зубчатой передачи. Для червячной передачи передаточное отношение i12 равно /3/

, (3)

, (3)

где Z2 – число зубьев колеса;

Z1 – число заходов червяка.

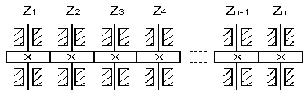

В многоступенчатой цилиндрической зубчатой передаче с последовательным соединением зубчатых колес передаточное отношение равно

, (4)

, (4)

где к – число пар сопряженных колес внешнего касания (зацепления);

Zn – число зубьев последнего n-го колеса;

Z1 – число зубьев первого колеса.

Рисунок 1- Последовательное соединение зубчатых колес

Промежуточные колеса не влияют на величину передаточного отношения и получили название передаточных. Назначение передаточных колес сводится к изменению направления вращения ведомого звена механизма, а также к уменьшению габаритов последнего при значительных массовых расстояниях.

Для механизмов со ступенчатым соединением колес на каждом промежуточном ряду закреплено по два колеса, а на ведущем и ведомом валах – по одному.

Рисунок 2- Ступенчатое соединение зубчатых колес

Передаточное отношение такого механизма с учетом того, что w2 = w2’ и w3 = w3’ определяется выражением

. (5)

. (5)

Или в общем случае n-колес

, (6)

, (6)

где к – число пар сопряженных колес внешнего касания (зацепления);

Z1, Z2’, Z3’ …Zn – число зубьев соответствующих колес.

5 Расчет геометрии передачи и ее деталей

5.1 Фрикционные передачи

Фрикционные передачи роликами осуществляют передачу

движения между параллельными и пересекающимися валами. Сила трения возникает на образующей роликов или на их торцовых поверхностях.

Рисунок 3- Схемы фрикционных передач

Фрикционные передачи роликами осуществляют передачу движения между параллельными и пересекающимися валами. Сила трения возникает на образующей роликов (рисунок 3 а) или на их торцовых поверхностях (рисунок 3 б). Сила нормального давления Q/2 создается силами упругости составляющих дисков 1 и 2. Размеры передачи зависят от диаметров роликов Д1 и, Д2 межосевого расстояния, равного аw = 0.5 ((Д1 + Д2). Задаваясь диаметром Д1, определяют Д2 = U Д1 где U - передаточное число. При геометрическом расчете диаметров дисков 1 и 2 фрикционных механизмов с гибкой связью 3 значения Д1 (мм) для передач с резинотканевыми ремнями равны /3/

, (7)

, (7)

где Т1 -вращающий момент на валу малого шкива (н×м.).

Для синтетических ремней эта зависимость дает завышенные результаты. Поэтому при расчете рекомендуется предварительно выбрать толщину ремня  ¸0.7 мм и диаметр Д1 определить из соотношения

¸0.7 мм и диаметр Д1 определить из соотношения  100¸150.

100¸150.

Наименьший размер шкива в таких механизмах РЭС составляет Д1min=6¸8 мм. В качестве гибкой связи используют шнуры из шелка, капрона, резины, пластмасс, стальные

тросики, ленту, а также плоский и клиновый ремень. Минимальное значение расчетного диаметра меньшего шкива Д1 (мм) клиноременных передач определяется из выражения

, (8)

, (8)

где Т1 – момент на валу (н×м.).

Диаметр большего шкива равен  , а вычисленные значения округляют до ближайших стандартных значений: 30; 45; 50; 56; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200 и т.д.

, а вычисленные значения округляют до ближайших стандартных значений: 30; 45; 50; 56; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200 и т.д.

Межосевое расстояние аw определяется конструктивными требованиями к ремонту привода и для плоскоременных передач равно

. (9)

. (9)

Коэффициент 1,5 принимают для передач с синтетическими ремнями и 2,0 – для передач с резинотканевыми ремнями.

Для клиноременных передач:

aw min = 0.55 (Д1+Д2)+h, (10)

aw max=2 (Д1+Д2). (11)

Обычно для увеличения долговечности ремня принимают aw > aw min и руководствуются следующей зависимостью:

,

,

где С – числовой коэффициент равный 1,5 для передаточного числа U = 1, C=0.9, если U = 5 и С=0.85; для U>6.

Расчетная длина ремня Lp стального тросика, ленты, шнура в зависимости от выбранного aw определяется выражением /3/

. (12)

. (12)

Угол охвата ведущего шкива равен

. (13)

. (13)

Значение угла  зависит от тяговой способности и составляет для передач с резинотканевыми ремнями

зависит от тяговой способности и составляет для передач с резинотканевыми ремнями  и клиноременных

и клиноременных  . Поэтому габариты клиноременных передач существенно меньше.

. Поэтому габариты клиноременных передач существенно меньше.

5.2 Геометрия цилиндрической зубчатой передачи

В механизмах РЭС наиболее распространены эвольвентные зубчатые передачи /4/. Меньшее зубчатое колесо (Z1) называют шестерней, а большое (Z2) – колесом. Зацепление зубчатых колес Z1 и Z2 кинематически можно представить как качение без скольжения двух окружностей диаметром dw1 и dw2. Положение линии зацепления, т.е. траектории общей точки контакта зубьев при ее движении относительно неподвижного звена зубчатой передачи, определяется углом зацепления  (ГОСТ 16530-70). Окружность зубчатого колеса, делящуюся при его нарезании на равное число частей длиной р, называемых шагами и имеющую стандартный модуль, называют делительной. Диаметр такой окружности находят из равенства

(ГОСТ 16530-70). Окружность зубчатого колеса, делящуюся при его нарезании на равное число частей длиной р, называемых шагами и имеющую стандартный модуль, называют делительной. Диаметр такой окружности находят из равенства  . Модуль m является основной характеристикой зубчатого колеса и равен

. Модуль m является основной характеристикой зубчатого колеса и равен  (мм). Зубчатые колеса с модулем 0.1 мм

(мм). Зубчатые колеса с модулем 0.1 мм  m

m  1мм называют мелкомодульными. Для снижения номенклатуры и унификации режущего инструмента модули стандартизованы и выбираются из таблицы 1.

1мм называют мелкомодульными. Для снижения номенклатуры и унификации режущего инструмента модули стандартизованы и выбираются из таблицы 1.

Первый ряд следует предпочитать второму.

У передачи, которая состоит из зубчатых колес Z1 и Z2, изготовленных без смещения, начальные dw1 и делительные d окружности совпадают

dw1=d1=m Z1. (14)

dw2=d2=m Z2 . (15)

Таблица 1- Значения модуля

| Ряд | m, мм |

| Первый | 0.1; 0.12; 0.15; 0.2; 0.25; 0.3; 0.4; 0.5; 0.6; 0.8; 1.0; 1.25; 1.5; 2.0; 2.5; 3.0; 4.0; 5.0 и т.д. |

| Второй | 0.14; 0.18; 0.22; 0.28; 0.35; 0.45; 0.55; 0.7; 0.9; 1.125; 1.375; 1.75; 2.25; 2.75; 3.5; 4.5; 5.5 и т. д. |

Высота зуба берется равной h = ha+hf. При ha=h*am, hf=(h*a+C*)m, где h*a  – коэффициент высоты головки, С* - коэффициент радиального зазора (по ГОСТ 16532-70 значения h*a = 1 и С* = 0.25).

– коэффициент высоты головки, С* - коэффициент радиального зазора (по ГОСТ 16532-70 значения h*a = 1 и С* = 0.25).

Рисунок 4- Схема зацепления двух зубчатых колес

Диаметры вершин зубьев равны

(16)

(16)

Диаметры впадин находятся из выражений

(17)

(17)

Межосевое расстояние зубчатой пары равно

. (18)

. (18)

Исходный контур инструментальной рейки, используемый при нарезании зубчатых колес, имеет угол профиля  .

.

Ширина венца зубчатого колеса bw определяется произведением межосевого расстояния aw на соответствующий коэффициент ширины зубчатого венца  , выбор yba осуществляется из таблицы 2.

, выбор yba осуществляется из таблицы 2.

Таблица 2- Параметр yba

| yba | Примечание |

| 0.01¸0.1 | Кинематические и легконагруженные передачи |

| 0.1¸0.25 | Легко и средненагруженные передачи при повышено жесткости валов |

| 0.025¸0.40 | Передачи повышенной и высокой нагруженности при достаточной жесткости валов |

При увеличении коэффициента ширины зубчатого венца для обеспечения контакта по всей длине зуба необходимо повышать жесткость и точность изготовления зубчатых колес.

5.3 Конические зубчатые передачи

Зубчатый венец ограничивает внешний и внутренний торцы колеса, а сама передача имеет межосевой угол  и углы наклона образующих начальных конусов

и углы наклона образующих начальных конусов  и

и  . Размеры зубчатых колес обозначают по их внешнему торцу (индекс С) и среднему сочетанию (индекс m). В соответствии с ГОСТ 196624-74 зубчатые колеса без смещения при прямом зубе и торцевом модуле

. Размеры зубчатых колес обозначают по их внешнему торцу (индекс С) и среднему сочетанию (индекс m). В соответствии с ГОСТ 196624-74 зубчатые колеса без смещения при прямом зубе и торцевом модуле  для

для  имеют следующие параметры:

имеют следующие параметры:

Рисунок 5- Схема конической передачи и геометрия конического зубчатого колеса

внешнее конусное расстояние

среднее конусное расстояние

ширина зубчатого венца

углы делительные конусов

внешний делительный диаметр

внешний диаметр вершин

,

,

где

внешняя высота зуба равна  ,

,

где С*=0.2;

расчетное расстояние  .

.

Передаточное число в конической передаче  . Погрешности зубчатых колес зависят от точности их изготовления.

. Погрешности зубчатых колес зависят от точности их изготовления.

5.4 Геометрия червячной передачи

Червячные передачи работают по принципу работы винтовой пары. Как правило, ведущим звеном является червяк, а ведомым – колесо. В червячной передаче с архимедовым червяком различают начальные диаметры  и

и  ; делительные диаметры червяка 1 и колеса 2

; делительные диаметры червяка 1 и колеса 2  и

и  и шаг P связанный с модулем зацепления в основном сечении червяка m соотношением

и шаг P связанный с модулем зацепления в основном сечении червяка m соотношением  (рисунок 6). Резьба червяка может быть однозаходной и многозаходной, число витков червяка равно

(рисунок 6). Резьба червяка может быть однозаходной и многозаходной, число витков червяка равно  , число зубьев колеса -

, число зубьев колеса -  . Модули предпочтительного ряда в осевом сечении червяка должны выбираться из ряда:0 .1; 0.125; 0.16; 0.2; 0.25; 0.315; 0.4; 0.5; 0.63; 0.8; 1.0; 1.25; 1.6; 2.0; 2.5; 3.15; 4.0; 5.0 и т.д.; допускается использование модулей 0.12; 0.15; 0.3; 0.6; 1.5; 3.0; 3.5; 4.5; 5.5 и т.д.

. Модули предпочтительного ряда в осевом сечении червяка должны выбираться из ряда:0 .1; 0.125; 0.16; 0.2; 0.25; 0.315; 0.4; 0.5; 0.63; 0.8; 1.0; 1.25; 1.6; 2.0; 2.5; 3.15; 4.0; 5.0 и т.д.; допускается использование модулей 0.12; 0.15; 0.3; 0.6; 1.5; 3.0; 3.5; 4.5; 5.5 и т.д.

Рекомендуются следующие коэффициенты диаметра червяка  (ряд 1 ): 6.3; 8.0; 10; 12.5; 16; 20; 25. Некоторые сочетания

(ряд 1 ): 6.3; 8.0; 10; 12.5; 16; 20; 25. Некоторые сочетания  и

и  по ГОСТ 2144-76 даны в табл. 3. Делительный (начальный) диаметр

по ГОСТ 2144-76 даны в табл. 3. Делительный (начальный) диаметр  , диаметры вершин

, диаметры вершин  и впадин

и впадин

витков при  ;

;  , при

, при  =0.2 выражаются в виде

=0.2 выражаются в виде

(19)

(19)

(20)

(20)

. (21)

. (21)

Длина нарезанной части червяка:

при

при  =1; 2

=1; 2

при

при  .

.

Угол обхвата витков червяка колесом  , угол зацепления

, угол зацепления  .

.

Таблица 3- Значения m для выбора параметра

|

|

|

|

|

|

| 1.0 |

|

| 1.6 | 10; 12.5; 16; 20 | 1; 2; 4 |

| 1.25 | 12.5; 16; 20 | 1; 2; 4 | 2.0; 2.5; 3.15 | 8; 10; 12.5; 16; 20 | 1; 2; 4 |

При этом для червячного колеса параметры равны

(22)

(22)

. (23)

. (23)

(24)

(24)

(25)

(25)

При  ,

,  ; при

; при  ,

,  ; при

; при  ,

,  .

.

Ширину венца  находят в соответствии с углом обхвата червяка колесом

находят в соответствии с углом обхвата червяка колесом

. Делительный угол подъема винтовой линии вычисляют из выражения:

. Делительный угол подъема винтовой линии вычисляют из выражения:

. (26)

. (26)

Рисунок 6- Геометрические параметры червячной передачи

Межосевое расстояние в червячной передаче без смещения:

. (27)

. (27)

Геометрические расчеты червячных передач во многом аналогичны расчетам зубчатых механизмов.

5.5 Передача винт-гайка

В передаче винт-гайка используют в основном трапецеидальную резьбу (рисунок 7. а) и лишь в отдельных случаях – метрическую (рисунок 7. б). Резьба имеет наружный  , внутренний

, внутренний  и средний

и средний  диаметры (

диаметры (

относится к винту,  - к гайке), шаг

- к гайке), шаг  , теоретическую высоту H и рабочую высоту профиля связывает H1 , угол профиля

, теоретическую высоту H и рабочую высоту профиля связывает H1 , угол профиля  , угол подъема резьбы

, угол подъема резьбы  , число заходов

, число заходов  , ход резьбы

, ход резьбы  .Для трапецеидальной резьбы в стандартах определены профиль и основные ее размеры. У этой резьбы

.Для трапецеидальной резьбы в стандартах определены профиль и основные ее размеры. У этой резьбы  ,

,  ;

;  ,

,  мм,

мм,  =1.5 мм. Для метрической резьбы эти параметры даны в СТ СЭВ 640-77, угол профиля резьбы

=1.5 мм. Для метрической резьбы эти параметры даны в СТ СЭВ 640-77, угол профиля резьбы  , шаг

, шаг  и высота профиля H. Теоретическая высота H и рабочая высота профиля связаны H1 = 5/8 H = 0,541 P для винта и для гайки соответственно H/8 и H/4. Стандарт предусматривает для одного номинального диаметра

и высота профиля H. Теоретическая высота H и рабочая высота профиля связаны H1 = 5/8 H = 0,541 P для винта и для гайки соответственно H/8 и H/4. Стандарт предусматривает для одного номинального диаметра  резьбу с крупными и мелкими шагами /1/..Резьбы с мелким шагом используют в соединениях, испытывающих вибрационные нагрузки, что обеспечивает лучшее самоторможение.

резьбу с крупными и мелкими шагами /1/..Резьбы с мелким шагом используют в соединениях, испытывающих вибрационные нагрузки, что обеспечивает лучшее самоторможение.

Рисунок 7- Трапецеидальная (а) и метрическая (б) резьба

. Обозначение основной резьбы с указанием допуска имеют вид: для болтов M12-6g; для гаек M12-6H, для болтового соединения M12-6H / 6g (для 6-й степени точности).

5.6 Механизмы прерывистого движения

Мальтийские механизмы используют для преобразования

непрерывного вращательного движения во вращательное движение с остановками. Такой механизм состоит из мальтийского креста 1 и кривошипа 3 с цевкой 2 и фиксатором 4, где звеном является кривошип с цевкой. Рассмотрим геометрические параметры данного механизма с внешним зацеплением и четырехпазовым крестом. Его геометрическими параметрами являются межосевые расстояния aw, радиус R1, радиус фиксатора  , число пазов креста Z, угол между пазами креста

, число пазов креста Z, угол между пазами креста  , угол поворота кривошипа

, угол поворота кривошипа  при повороте креста на угол

при повороте креста на угол  (рабочий угол кривошипа) и расчетные радиусы креста R2min и R2max.

(рабочий угол кривошипа) и расчетные радиусы креста R2min и R2max.

Угол между пазами креста  , где z =3¸12.

, где z =3¸12.

Угол поворота кривошипа равен

. (28)

. (28)

Радиус кривошипа определяют, задаваясь межосевым расстоянием aw

. (29)

. (29)

Радиусы креста R2min=aw-R 1; R2max=  . Диаметр цепки кривошипа и ширина пазов креста dz=(0.2¸0.3)R1. Условиям безударного зацепления цевки с пазами креста являются зависимость

. Диаметр цепки кривошипа и ширина пазов креста dz=(0.2¸0.3)R1. Условиям безударного зацепления цевки с пазами креста являются зависимость  . Кинематическими параметры механизма являются период цикла Тu, коэффициент движения e и наибольшая угловая частота креста w2max. Период цикла механизма соответствует времени одного оборота кривошипа равен сумме времени движения креста tq и времени его покоя tn: Tu=tq+ tn=60/n1, где n1 – частота вращения кривошипа, об/мин. Коэффициент цикла движения

. Кинематическими параметры механизма являются период цикла Тu, коэффициент движения e и наибольшая угловая частота креста w2max. Период цикла механизма соответствует времени одного оборота кривошипа равен сумме времени движения креста tq и времени его покоя tn: Tu=tq+ tn=60/n1, где n1 – частота вращения кривошипа, об/мин. Коэффициент цикла движения  . Наибольшая угловая частота креста: w2max=w1R1/R2min. Динамические параметры механизма характеризуются ускорениями движения креста, значения которых в начальный

. Наибольшая угловая частота креста: w2max=w1R1/R2min. Динамические параметры механизма характеризуются ускорениями движения креста, значения которых в начальный

и конечный моменты движения  , ускорение уменьшается при увеличении числа пазов креста.

, ускорение уменьшается при увеличении числа пазов креста.

Рисунок 8- Геометрия мальтийского механизма

Остановка механизма при выходе из паза осуществляется секторным замком, выпуклая цилиндрическая поверхность которого входит в вогнутую поверхность креста и препятствует его повороту.

6 Силовой расчет механизмов

Для вычисления крутящего момента Т2 на ведомом валу механизма используется следующее соотношение:

, (30)

, (30)

где Т1 – крутящий момент на ведущем валу;

i12 – передаточное отношение механизма;

- его коэффициент полезного действия.

- его коэффициент полезного действия.

Для создания крутящего момента на входном валу Т1 в механизме РЭС используются различные электродвигатели /5/ с редуктором и без них. Развиваемый электродвигателем крутящий момент Т1 ( ) при мощности Р1 (Вт) и угловой скорости вращения двигателя w1(c-1) равен:

) при мощности Р1 (Вт) и угловой скорости вращения двигателя w1(c-1) равен:

, (31)

, (31)

где n1 – число оборотов двигателя (мин -1).

При включении редуктора в состав механизма Т1 равен

, (32)

, (32)

где Un- передаточное число редуктора;

- его коэффициент полезного действия.

- его коэффициент полезного действия.

Для зубчатой передачи коэффициент полезного действия равен

., (33)

., (33)

где С=(Ft+3.0)/(Ft+0/18) – коэффициент учитывающий увеличение силы трения в мелкомодульных зубчатых передачах;

f – коэффициент трения скольжения, обычно равный 0.05-0.08; Ft- окружная сила <3.0 Н.

В силовой расчет механизма входит определение сил, действующих в зацеплении. При зацеплении прямозубчатых колес в полюсе П, действующая по общей нормали к профилям зубьев, сила нормального давления Fn и ее составляющие определяется формулами

. (34)

. (34)

Для конической зубчатой передачи сила, действующая в зацеплении по нормали к зубу Fn, раскладывается на окружную Ft и распорную Fr. Сила Fr, для шестерни Z1 имеет радиальную Fr и осевую Fa составляющие

. (35)

. (35)

Для колеса Z2 сила Fr1 является осевой, а Fa1 - радиальной.

При работе червячной передачи сила нормального давления Fn образует с силой трения Fтр, возникающей между витками червяка и зубьями колеса, равнодействующую силу Fc, которая может быть разложена на три составляющие – окружную на червяке Ft1 (равную осевой на колесе Fa2) и радиальную Fr.

. (36)

. (36)

Сила нормального давления равна

(37)

(37)

Коэффициент полезного действия червячной передачи на ведущем червяке равен

, (38)

, (38)

где  приведенный угол трения, равный 0.02-0.05 /4, 5/.

приведенный угол трения, равный 0.02-0.05 /4, 5/.

При этом крутящий момент Т2 определяют в соответствии рассчитанным значением  и передаточным отношением i12, а затем находят силы в зацеплении.

и передаточным отношением i12, а затем находят силы в зацеплении.

Для механизма винт – гайка зависимость между окружной силой Ft и осевой силой Fa определяют из выражения /3/:

. (39)

. (39)

а необходимый крутящий момент на винте равен

, (40)

, (40)

где  - приведенный угол трения;

- приведенный угол трения;

- угол подъема резьбы;

- угол подъема резьбы;

Р – шаг резьбы.

При осевой силе Fa<30 H крутящий момент равен /3/:

, (41)

, (41)

Рисунок 9- Определение сил червячной передачи

где la=(Fn+1.500)/(Fn+2.400) – поправочный коэффициент;

Fn=Fa/( ).

).

Фрикционная передача с роликами работает при Fтр  Ft и для надежности берут

Ft и для надежности берут

, (42)

, (42)

где Fтр – сила трения; Ft – передаточное окружное усилие; Т1 – крутящий момент на ведущем ролике;  -коэффициент запаса сцепления. Если

-коэффициент запаса сцепления. Если  , то сила поджатия роликов при параллельных валах

, то сила поджатия роликов при параллельных валах

. (43)

. (43)

При торцевом касании эта сила в 2 раза меньше, т.е.  . Коэффициент трения скольжения f зависит от материала, шероховатости поверхности и условий смазки. В случае контакта без смазки при стальном и бронзовом роликах f =0.1¸0.18, при остальных ролика f=0.15¸0.2, при стальном и текстолитовом f=0.2¸0.25. Для фрикционных передач с гибкой связью, использующих силы трения и связанных с упругим скольжением ремня по шкивам, изменяются усилия по дуге обхвата от значения F1 до F2 на ведущем и от F2 до F1 на ведомом шкивах. Угол обхвата ведущего шкива

. Коэффициент трения скольжения f зависит от материала, шероховатости поверхности и условий смазки. В случае контакта без смазки при стальном и бронзовом роликах f =0.1¸0.18, при остальных ролика f=0.15¸0.2, при стальном и текстолитовом f=0.2¸0.25. Для фрикционных передач с гибкой связью, использующих силы трения и связанных с упругим скольжением ремня по шкивам, изменяются усилия по дуге обхвата от значения F1 до F2 на ведущем и от F2 до F1 на ведомом шкивах. Угол обхвата ведущего шкива  , а для увеличения угла обхвата и силы натяжения гибкой связи применяют натяжные ролики.

, а для увеличения угла обхвата и силы натяжения гибкой связи применяют натяжные ролики.

Начальная сила натяжения гибкой связи

, (44)

, (44)

где  - напряжение предварительного натяжения, зависящее от типа гибкой связи;

- напряжение предварительного натяжения, зависящее от типа гибкой связи;

S – площадь сечения гибкой связи.

Для силовых передач гибкой связью ремнем из синтетических волокон с полиамидными покрытием при толщине ремня  мм напряжение предварительного натяжения

мм напряжение предварительного натяжения  МПа. Для передач, используемых в механизмах настройки, ввиду меньшей упругости применяемых материалов и малой величины передаваемого окружного усилия s0= 0.5¸1 МПа. Передача окружного усилия Ft=F1-F2 вызывает перераспределение начальной силы натяжения Fo при n1>0. Для создания сил трения необходимо, чтобы F2<0. Из системы уравнений

МПа. Для передач, используемых в механизмах настройки, ввиду меньшей упругости применяемых материалов и малой величины передаваемого окружного усилия s0= 0.5¸1 МПа. Передача окружного усилия Ft=F1-F2 вызывает перераспределение начальной силы натяжения Fo при n1>0. Для создания сил трения необходимо, чтобы F2<0. Из системы уравнений

. (45)

. (45)

получим: F1=Fo+T1/D1 и F2=Fo-T1/D1

Рисунок 10- Силовая схема передачи гибкой связи

Предельное соотношение между силами F1 и F2 определяется формулой Эйлера

, (46)

, (46)

где f – коэффициент трения скольжения;  - угол обхвата.

- угол обхвата.

Отсюда следует, что

. (47)

. (47)

Силы натяжения ветвей ремня нагружают валы силой Fв, равной

. (48)

. (48)

Задаваясь сечением ремня, коэффициентом трения скольжения f и геометрией передачи, проводят ее силовой расчет.

7 Расчет зацеплений на прочность

7.1 Прочностные расчеты фрикционных передач и мальтийских механизмов

Основным критерием работоспособности и расчета фрикционных передач с металлическими роликами или дисками является их контактная прочность, которая зависит от значения контактных напряжений

, (49)

, (49)

где  - приведенный модуль упругости;

- приведенный модуль упругости;

rnp=r1 r2/(r1+r2) – приведенный радиус;

F – сила притяжения двух дисков;

r1 и r2 – радиусы кривизны в точках контакта;

m1 и m2 – коэффициенты Пуассона материалов двух дисков;

Е1 и E2 – модули упругости этих дисков;

b – ширина площадки контакта;

[бн] – допускаемое контактное напряжение для менее прочного из материалов этих дисков. Наиболее распространено сочетание материалов дисков (роликов): закаленная сталь по закаленной стали; текстолит (гетинакс) по стали, бронза или латунь по стали. Для закаленных сталей [бн] = 800-1600 МПа, для текстолита [бн] = 80-100МПа, для латуни (бронзы) по стали [бн] =200-350 МПа. Для фрикционной передачи с гибкой связью наибольшего значения напряжения достигают в сечении ремня при набегании его на малый шкив

[бн], (50)

[бн], (50)

где Е- модуль упругости ремня;

- его толщина;

- его толщина;

Т1 -вращающий момент на валу, диаметром D1;

S – площадь поперечного сечения гибкой связи;

s0 = Fo/S – напряжение предварительного натяжения, равное для резинотканевых ремней бо=1.8 МПа, для синтетических бо= 10 МПа, для клиновых бо = 1.2 ¸1.5 МПа. Модуль упругости равен E = 200¸300 МПа для резинотканевых, для капроновых E =600 MПа, для клиновых E= 500¸600 МПа.

Условие (49) используют для определения межосевого расстояния фрикционной передачи /2/

. (51)

. (51)

Знак «плюс» ставиться при внешнем контакте катков, а знак «минус» - при внутреннем, считая  и Enp=2E1E2/(E1+E2), а ширина диска

и Enp=2E1E2/(E1+E2), а ширина диска  , где

, где  - коэффициент ширины ролика. При известном межосевом расстоянии диаметры катков находят из очевидных формул

- коэффициент ширины ролика. При известном межосевом расстоянии диаметры катков находят из очевидных формул

.

.

Уточнив геометрические параметры передачи, определяют и проверяют условие (49). Расчет на прочность мальтийского механизма проводят аналогично, рассматривая кривизну замков креста и кривошипа, и выбирая им соответствующие материалы.

7.2 Расчет на изностойкость механизма винт-гайка

Расчет сводится к определению фактического среднего контактного напряжения (давления) p между витками винта и гайки и сравнению его допускаемым [р]. Условие изностойкости в предположении равномерного распределения нагрузки по виткам резьбы равно

, (52)

, (52)

где d 2 и h1 – средний диаметр и рабочая высота профиля резьбы;

z – число витков;

[p]- допускаемое контактное давление;

Fa – осевая сила.

Допускаемые напряжения для пар материалов винт-гайка: закаленная сталь – бронза [p] =10¸13 МПа, незакаленная сталь и бронза [p] = 8¸10 МПа. Для механизмов точных перемещений значения [p] принимают в 2-3 раза меньше, чем для механизмов общего назначения.

Заменив в приведенной выше формуле z на p1, где p1 – шаг резьбы, h – высота витка и обозначив  - коэффициент высоты гайки,

- коэффициент высоты гайки,  - коэффициент рабочей высоты профиля резьбы, получим формулу для проектировочного расчета передачи

- коэффициент рабочей высоты профиля резьбы, получим формулу для проектировочного расчета передачи

. (53)

. (53)

Принимают  для трапецеидальной и

для трапецеидальной и  для упорной резьбы,

для упорной резьбы,  для цельных гаек и

для цельных гаек и  для разъемных гаек. Длину винта выбирают конструктивно в зависимости от требуемого перемещения

для разъемных гаек. Длину винта выбирают конструктивно в зависимости от требуемого перемещения  . Наружный диаметр гайки D о пределяют из условия прочности ее тела на растяжение и кручение

. Наружный диаметр гайки D о пределяют из условия прочности ее тела на растяжение и кручение

, (54)

, (54)

где k =1.25 для трапецеидальных и к=1.2 для прямоугольных и метрических резьб;

[бр] – допускаемое напряжение на растяжение для бронзы равное 32 ¸ 44 МПа.

7.3 Расчет на прочность цилиндрических и конических зубчатых передач.

Определение контактной прочности рабочих поверхностей зубьев производит в полюсе зацеплений П. Контакт зубьев рассматривают как контакт двух цилиндров с радиусами r1 и r2, а формулу (41) записывают в виде m1~m2~m

(55)

(55)

где для прямозубых передач нормальная нагрузка

,. (56)

,. (56)

- коэффициенты нагрузки, учитывающие соответственно распределение нагрузки между зубьями (для прямозубых

- коэффициенты нагрузки, учитывающие соответственно распределение нагрузки между зубьями (для прямозубых  ), неравномерность распределения

), неравномерность распределения

нагрузки по ширине зубчатого венца и дополнительные динамические нагрузки;  - суммарная длина контактных линий, зависящая от коэффициента торцевого перекрытия e и ширины венца колес b2 (при однопарном зацеплении) и 2b2 (для двухпарного зацепления).

- суммарная длина контактных линий, зависящая от коэффициента торцевого перекрытия e и ширины венца колес b2 (при однопарном зацеплении) и 2b2 (для двухпарного зацепления).

При расчете l0 определяют по формуле

, где

, где  . (57)

. (57)

Приведенный радиус кривизны равен

., (58)

., (58)

где  и

и  - радиусы эвольвентных профилей зубьев. Подставив значения q и rnp в формулу (47) и заменив

- радиусы эвольвентных профилей зубьев. Подставив значения q и rnp в формулу (47) и заменив  , получим

, получим

, (59)

, (59)

, (60)

, (60)

где  - коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес, для стальных равный

- коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес, для стальных равный  мм;

мм;

- коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе П, при

- коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе П, при  ,

,  ;

;  - коэффициент, учитывающий суммарную длину контактных линий, для прямозубых передач

- коэффициент, учитывающий суммарную длину контактных линий, для прямозубых передач  . Для не стальных зубчатых колес имеем

. Для не стальных зубчатых колес имеем

. (61)

. (61)

Учитывая, что Ft=2T2/d2, где d2=2awU/(U+1) и заменив d1 = d2/U, KHa = 1, получим формулу проверочного расчета прямозубых передач

, (62)

, (62)

где бн и [бн] – расчетное и допускаемые контактные напряжения, Н/мм2; Т – Н мм; аw и b2 – мм.

Учитывая, что  , получим формулу проектировочного расчета прямозубых передач

, получим формулу проектировочного расчета прямозубых передач

. (63)

. (63)

Рассчитанные значения aw (мм) выбирают из ряда: 20; 30; 40; 50; 63; 80; 100; 125; 140; 160; 180; 200; 224; 250; 280; 315; 355; 400; и т.д.

Поскольку для зубчатых колес используют не только сталь, но и другие материалы выражение для aw принимает следующий вид:

. (64)

. (64)

где Enp – приведенный модуль.

Обычно принимают значения Кнv =1.25, К Hb = 1.

Далее, рассматривая зуб как консольную балку, определяют напряжение изгиба в опасном сечении по формуле /1,2/

. (65)

. (65)

где бf и [бf] – расчетное и допускаемое напряжение изгиба, Н/мм2;

Ft – окружная сила, Н;

m – модуль, мм;

Yf – коэффициент формы зуба, безразмерная величина, зависящая от числа зубьев Z;

- коэффициенты, учитывающие неравномерность распределения нагрузки по ширине зубчатого венца и дополнительной динамической нагрузки в зацеплении. При твердости материала хотя бы одного из колес меньше 350 НВ и скорости

- коэффициенты, учитывающие неравномерность распределения нагрузки по ширине зубчатого венца и дополнительной динамической нагрузки в зацеплении. При твердости материала хотя бы одного из колес меньше 350 НВ и скорости  м/с, что практически наблюдается для большинства зубчатых передач РЭС, принимают

м/с, что практически наблюдается для большинства зубчатых передач РЭС, принимают  =1 и

=1 и  . Значения для зубчатых колес без смещения равны /7/ (таблица 4). Из-за меньшего числа зубьев зуб шестерни у основания более тонкий, чем у колеса, что отражено в большем значении Yf. Для обеспечения примерно равной прочности зубьев шестерни и колеса на изгиб, шестерню делают из более прочного материала, чем колесо. Зубья шестерни и колеса будут иметь примерно равную прочность при условии: [бf]1/Yf1~[бf2]. Модуль зубьев m определяют расчетом на изгиб исходя из межосевого расстояния aw, полученного из условия контактной прочности. В этом случае, заменяя Ft=2 T2/d2, где d2 = 2 aw U/(U+1), получим для модуля следующее выражение:

. Значения для зубчатых колес без смещения равны /7/ (таблица 4). Из-за меньшего числа зубьев зуб шестерни у основания более тонкий, чем у колеса, что отражено в большем значении Yf. Для обеспечения примерно равной прочности зубьев шестерни и колеса на изгиб, шестерню делают из более прочного материала, чем колесо. Зубья шестерни и колеса будут иметь примерно равную прочность при условии: [бf]1/Yf1~[бf2]. Модуль зубьев m определяют расчетом на изгиб исходя из межосевого расстояния aw, полученного из условия контактной прочности. В этом случае, заменяя Ft=2 T2/d2, где d2 = 2 aw U/(U+1), получим для модуля следующее выражение:

(66)

(66)

В формулу (56) вместо [бf] подставляют меньшее из значений [бf1] и [бf2]. Полученное значение модуля округляют в большую сторону до стандартного значения.

Таблица 4- Значения параметра Yf

| Z | >100 | ||||||||||

| Yf | 4.27 | 4.07 | 3.98 | 3.92 | 3.88 | 3.8 | 3.75 | 3.7 | 3.65 | 3.6 | 3.6 |

Формула (56) является основной для определения m прямозубых передач, рассчитываемых на контактную прочность. При этом обеспечивается примерно равная контактная и изгибная прочность зубьев.

Допускаемые контактные напряжения определяют по формуле (МПа)

. (67)

. (67)

где бно – предел контактной выносливости рабочих поверхностей зубьев, соответствующий базе испытаний (числу циклов перемены напряжений);

[Sн] – допускаемый коэффициент безопасности, равный [Sн] = 1.1, при однородной структуре материала (нормализация, улучшение, объемная закалка) и [Sн] = 1.2 при неоднородной структуре (поверхностная закалка, цементация, азотирование);

Кн1 – коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки

. (68)

. (68)

Где  =60 nt – расчетное число циклов нагружения на весь срок службы, n –частота вращения колес (об/мин), t – срок службы (ч).

=60 nt – расчетное число циклов нагружения на весь срок службы, n –частота вращения колес (об/мин), t – срок службы (ч).

Обычно при длительной работе передачи выбирают Кн1 ~1. При расчете цилиндрических прямозубых передач в качестве допускаемого контактного напряжения [бн1], [бн2] принимают [бн] того зубчатого колеса, для которого оно меньше, как правило, это [бн2], т.е. [бн]=[бн2]. Допускаемое напряжение изгиба [бf], МПа, определяют из основания

. (69)

. (69)

где бfo – предел выносливости зубьев при изгибе,

соответствующий базе испытаний;

[Sf] – допускаемый коэффициент безопасности равный [Sf] = 1,75 из штампованных и [Sf] = 2.3 – из литых заготовок;

Kfc – коэффициент, учитывающий влияние приложения нагрузки, Kfc =1 при односторонним приложении нагрузки (передача нереверсная) и Kfc =0.7 -0.8 при двухстороннем приложении нагрузки (передача реверсная);

Kf1 - коэффициент долговечности; при твердости  350 НВ 1

350 НВ 1  Kf1

Kf1  1,63; при длительно работающей передаче выбирают Kf1=1.

1,63; при длительно работающей передаче выбирают Kf1=1.

Пределы контактной и изгибной выносливости зубьев определяют из таблицы 5.

Расчет на прочность начинают с выбора материала, условий термообработки и способов изготовления колес, а затем находят [бн1], [бн2], [бf1], [бf2], задаваясь наименьшим [бH] и [бf] определяют aw и m. Далее, округляя эти значения до стандартных awc и mc, рассчитывают и проверяют условия прочности (64) и (66) для стандартных awc и mc. Если условия прочности выполняются, то расчет закончен, если не выполняются, то изменяют материал и условия термообработки.

Допускаемые контактные напряжения для колес, изготовленных из латуней и бронза, определяются выражениями  , где бь – предел прочности на растяжение и

, где бь – предел прочности на растяжение и  . При проверочном расчете конических прямозубых передач сначала определяют внешний делительный диаметр колес по формуле /7/

. При проверочном расчете конических прямозубых передач сначала определяют внешний делительный диаметр колес по формуле /7/

. (70)

. (70)

Значения d12 регламентированы ГОСТ 12289-76. При известном d12 формула проверочного расчета прямозубых конических передач на контактную прочность имеет вид

, (71)

, (71)

где  и

и  - допустимое и расчетное контактное напряжения, МПа; Т2 – крутящий момент Н мм, d12 – мм. Коэффициент динамической нагрузки при твердости поверхности зубьев колеса

- допустимое и расчетное контактное напряжения, МПа; Т2 – крутящий момент Н мм, d12 – мм. Коэффициент динамической нагрузки при твердости поверхности зубьев колеса  350 НВ равен Кnv= 1.2 при

350 НВ равен Кnv= 1.2 при  250 НВ, значения Кnv=1.1.

250 НВ, значения Кnv=1.1.

Таблица 5- Выбор марок сталей

| Термообработка | Марка сталей | бно, Н/мм2 | бfo, Н/мм2 |

| Нормализация, Улучшение | 35; 45 40Х; 40ХН; 85ХМ | 2НВ +70 | 1.8НВ |

| Закалка ТВ4 по контуру зубьев | 40Х; 35ХМ; 40ХН; 45ХП | 17HRCэ+200 | |

| Закалка ТВЧ сквозная (m<3 мм), Цементизация и закалка | 20Х; 20ХН2М; 18ХГТ | 23 HRCэ |

Коэффициент неравномерности распределения нагрузки по ширине зубчатого венца Кf  =1.01 -1.02 /5/. Внешний окружной модуль определяют расчетом на изгиб по формуле

=1.01 -1.02 /5/. Внешний окружной модуль определяют расчетом на изгиб по формуле

. (72)

. (72)

где vf – коэффициент вида конических колес;

для прямозубых колес vf =0.85;

2018-01-21

2018-01-21 605

605