Утверждаю

Ректор университета

_________О.Н. Федонин

«___» _________ 2017 г.

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

РЕЖУЩИЙ ИНСТРУМЕНТ,

ЕГО ОСНОВНЫЕ ЭЛЕМЕНТЫ И ГЕОМЕТРИЯ

Методические указания

К выполнению лабораторной работы № 7

Для студентов очной и заочной формы обучения

Всех направлений и профилей

Издание 4-е, переработанное и дополненное

Брянск 2017

УДК 621.946.025.7

Технология конструкционных материалов. Режущий инструмент и его основные элементы и геометрия. - Методические указания к выполнению лабораторной работы № 7 для студентов очной и заочной формы обучения всех направлений подготовки. - 4-е изд., перераб. и доп. – Брянск, БГТУ, 2017г.- 14 с.

Разработал:

Е.В. Ковалева

канд. техн. наук, доц.

Рекомендовано кафедрой "Триботехническое материаловедение и технологии материалов" БГТУ (протокол № 2 от 28.04.17г.)

Печатается по изданию: Режущий инструмент и его основные элементы и геометрия: Методические указания к выполнению лабораторной работы № 8 для студентов 1-го курса дневной формы обучения всех специальностей, Брянск, 2009 г.

Методические указания публикуются в авторской редакции.

ЦЕЛЬ РАБОТЫ

Целью работы является:

1. Практическое знакомство с основными конструкциями режущих инструментов и областями их применения.

2. Закрепление лекционного материала по основам теории режущих инструментов.

3. Приобретение практических навыков в измерении основных углов заточки и оформлении их на чертежах для ряда режущих инструментов.

РЕЖУЩИЕ ИНСТРУМЕНТЫ

Обработка резанием — это процесс получения детали, требуемой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей за счет механического срезания с поверхностей заготовки режущим инструментом материала технологического припуска в виде стружки

В процессе обработки резанием заготовок на металлорежущих станках режущий инструмент является одним из основных факторов, определяющих производительность процесса, точность размеров и качество поверхности.

Наиболее распространенными являются следующие группы инструментов:

1. Резцы - наиболее простые режущие инструмента, применяемые в основном на токарных, строгальных, долбежных станках.

Наибольшее распространение получили токарные резцы:

- проходные прямые, отогнутые, упорные - для обтачивания наружных поверхностей тел вращения;

- отрезные резцы служат для проточки канавок и отрезки;

-подрезные резцы используются для обработки торцовых поверхностей;

- расточные резцы служат для обработки сквозных и глухих отверстий;

- резьбовые применяются для нарезания резьбы;

- фасонные или призматические - для обтачивания наружных фасонных (сложных) поверхностей.

2. Инструменты для обработки отверстий, применяемые на сверлильных, расточных, токарных станках:

- сверла – инструмент для получения отверстий в сплошном материале, наиболее распространенными являются спиральные сверла, имеющие два режущих зуба;

-зенкера – инструмент для увеличения диаметра отверстия, имеющие 3 - 4 режущих зуба для обработки торцов, прилегающих к отверстиям - торцовые зенкера (цековки);

- зенковки – инструмент для обработки цилиндрических и конических углублений в отверстиях;

- развертки служат для окончательной (чистовой) обработки отверстий на станках (машинные развертки) или вручную (слесарные развертки, имеющие как правило, 6 или более режущих зубьев;

3. Фрезы – инструмент для обработки плоскостей, пазов, уступов и фасонных (сложных) поверхностей, применяющихся на фрезерных станках, по назначению бывают:

- цилиндрические фрезы служат для обработки горизонтальных поверхностей на горизонтально - фрезерных станках;

- торцовые фрезы применяются на горизонтально-фрезерных станках (для обработки вертикальных плоскостей), на вертикально-фрезерных станках (для обработки горизонтальных и наклонных плоскостей), на продольно-фрезерных станках (для обработки горизонтальных, вертикальных и наклонных плоскостей) и на расточных станках (для обработки торцовых плоскостей, прилегающих к отверстиям);

-дисковые пазовые фрезы служат для обработки пазов и уступов на горизонтально-фрезерных станках;

- угловые фрезы применяются для обработки наклонных поверхностей, скосов и пазов;

- дисковые отрезные фрезы (толщиной до 3...5 мм) - для отрезки заготовок и прорезки узких канавок;

- концевые (пальцевые) фрезы служат для обработки канавок, пазов, уступов на вертикально-фрезерных, копировально-фрезерных и других станках;

- фасонные фрезы применяют для обработки сложных (фасонных) поверхностей.

4. Инструменты для нарезания резьбы, основными из которых являются:

- метчики - для нарезания резьбы в отверстиях;

- плашки - для нарезания резьбы на наружных поверхностях.

5. Инструмент для нарезания зубчатых колес:

- модульные, дисковые и пальцевые фрезы - для нарезания зубьев. Используются на горизонтальных и вертикальных станках;

- модульные червячные фрезы служат для нарезания зубьев. Используются на зубо-фрезерных станках;

- модульные долбяки используются для нарезания зубьев. Применяются на зубодолбежных станках;

- зубострогальные рейки и резцы служат для нарезания зубьев. Используются на зубострогальных станках.

6. Протяжки - это высокопроизводительные многолезвийные инструменты. Они применяются для обработки отверстий круглой и некруглой форм, шпоночных и шлицевых пазов, уступов, плоскостей и фасонных поверхностей на протяжных станках. Окончательная обработка поверхности протяжкой, как правило, осуществляется за один рабочий ход.

7. Абразивные, алмазные инструменты – это инструменты из сверхтвердых материалов. Применяются они, в основном, для чистовых и отделочных работ на шлифовальных, хонинговальных и других станках. Этот инструмент подразделяется на следующие группы:

- шлифовальные круги и диски;

- шлифовальные сегменты и бруски;

- шлифовальные ленты на бумаге или полотне.

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЖУЩЕГО ИНСТРУМЕНТА И ИХ ВЛИЯНИЕ НА РЕЗАНИЕ, И КАЧЕСТВО ОБРАБОТАННОЙ ПОВЕРХНОСТИ

Основными способами лезвийной обработки являются точение, сверление, фрезерование, строгание и протягивание. В основу классификации способов механической обработки заложен вид используемого инструмента и кинематика движений.

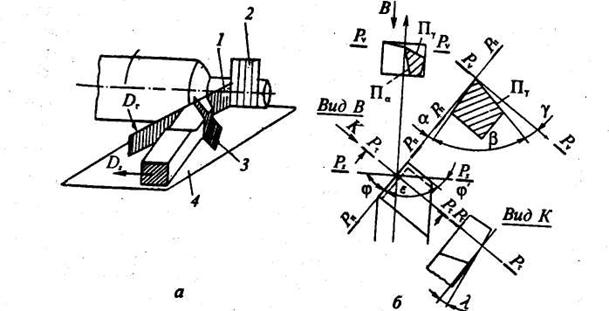

Любой способ обработки включает два движения (рис. 2.): главное – движение резания Dr – и вспомогательное – движение подачи Ds. Главное движение обеспечивает съем металла, а вспомогательное – подачу в зону обработки следующего необработанного участка заготовки. Эти движения осуществляются за счет перемещения заготовки или инструмента.

Поверхность резания представляет собой поверхность, которую описывает режущая кромка при осуществлении суммарного движения, включающего главное движение и движение подачи.

Отличительной особенностью лезвийной обработки является наличие у обрабатываемого инструмента острой режущей кромки определенной геометрической формы.

Отличительной особенностью лезвийной обработки является наличие у обрабатываемого инструмента острой режущей кромки определенной геометрической формы.

Геометрические параметры режущего инструмента целесообразно рассматривать на примере токарного прямого проходного резца. Геометрические параметры других режущих инструментов (как бы сложны не были) соответствуют геометрическим параметрам токарного прямого проходного резца.

Геометрические параметры режущего инструмента целесообразно рассматривать на примере токарного прямого проходного резца. Геометрические параметры других режущих инструментов (как бы сложны не были) соответствуют геометрическим параметрам токарного прямого проходного резца.

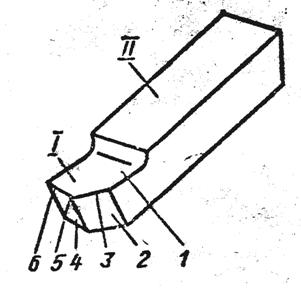

Токарный прямой проходной резец (рис.1) имеет рабочую часть I и стержень II, который служит для закрепления резцедержателя. Рабочая часть I состоит из следующих элементов:

1 – главная поверхность А γ. Эта поверхность в процессе резания контактирует с деформированным слоем, переходящим в стружку.

2 – главная задняя поверхность Aα.

3 - главная режущая кромка К,

4 - вспомогательная задняя поверхность лезвия Aα/. Она обращена к обработанной поверхности.

5 - вершина лезвия

6 - вспомогательная режущая кромка К/.

Передняя Аγ и задняя Аα поверхности лезвия образуют режущий клин, а их пересечение создает режущую кромку (главное лезвие) К. Пересечение передней и вспомогательной задней поверхностей образует вспомогательную режущую кромку К'.

Процесс формообразования деталей резанием осуществляется путем удаления поверхностных слоев заготовки до полного снятия припуска на обработку. За каждый проход режущего инструмента с поверхностного слоя заготовки срезается ее исходная поверхность и образуется новая.

В процессе срезания припуска при точении на обрабатываемой заготовке различают поверхности и координатные плоскости (рис. 2).

Поверхность на заготовке, срезаемая за каждый очередной проход инструмента, называется обрабатываемой поверхностью. Поверхность, образовавшаяся на детали после снятия припуска, называется обработанной поверхностью. Поверхность, образуемая режущей кромкой инструмента в результирующем движении резания, называется поверхностью резания. Эта поверхность является промежуточной. Она временно существует в процессе резания между обрабатываемой и обработанной поверхностями.

Инструмент затачивают по передней и задним поверхностям. Для определения углов, под которыми располагаются поверхности режущей части инструмента относительно друг друга, вводят статическую систему координат (рис.2).

Основная плоскость (Pv) - координатная плоскость, проведенная через точку режущей кромки перпендикулярна направлению скорости главного движения.

Плоскость резания (Pn) - координатная плоскость, касательная к режущей кромке и перпендикулярная основной плоскости.

Статическая главная секущая плоскость (Pt) - координатная плоскость, перпендикулярная линии пересечения статической основной плоскости и плоскости резания.

Статическая вспомогательная секущая плоскость (Pr1) - плоскость, перпендикулярная к проекции вспомогательной режущей кромки на плоскость PV.

Углы инструмента оказывают существенное влияние на резание и качество обработки.

Углы резца рассматривают исходя из следующих условий: ось резца перпендикулярна линии центров станка; совершается только главное движение резания.

Главный передний угол γ – это угол между передней поверхностью лезвия и плоскостью, перпендикулярной к плоскости резания. Измеряют его в главной секущей плоскости между следом передней поверхности лезвия и следом плоскости, перпендикулярной к следу плоскости резания. Передний угол оказывает большое влияние на резание. С увеличением угла γ уменьшается деформация срезаемого слоя, так как инструмент легче врезается в материал, снижаются силы резания и расход мощности. Одновременно улучшаются условия входа стружки, качество обработанной поверхности заготовки повышается. Чрезмерное увеличение угла γ приводит к снижению упругости лезвия, увеличению износа вследствие выкрашивания, ухудшению условий отвода тепла от режущей кромки.

При обработке заготовок из хрупких и твердых материалов для повышения прочности и стойкости резца следует назначать меньшие значения угла γ, иногда даже отрицательные. При обработке заготовок из мягких и вязких материалов передний угол увеличивают.

Рис. 2. Геометрические параметры токарного резца:

а – координатные плоскости:1– плоскость резания Рп; 2 – рабочая плоскость Рs;3 – главная секущая плоскость Рt; 4 – основная плоскость Pv; б – углы резца в статике.

Главный задний угол α - угол между задней поверхностью лезвия и плоскостью резания. Измеряют его в главной секущей плоскости между следом плоскости резания и следом главной задней поверхности. Наличие угла α уменьшает трение между главной задней поверхностью инструмента и поверхностью резания заготовки, что способствует износу инструмента по главной задней поверхности. Чрезмерное увеличение угла α приводит к снижению прочности режущего лезвия. Угол α назначают исходя из упругой деформации материала обрабатываемой заготовки.

Вспомогательный задний угол α1 измеряют во вспомогательной секущей плоскости между следом вспомогательной задней поверхности и следом плоскости, проходящей через вспомогательную режущую кромку перпендикулярно статической основной плоскости. Наличие угла α1 уменьшает трение между вспомогательной задней поверхностью инструмента и обработанной поверхностью заготовки.

Главный угол в плане φ - угол в основной плоскости между плоскостью резания и направлением движения подачи. Угол φ оказывает значительное влияние на шероховатость обработанной поверхности заготовки. С уменьшением угла φ шероховатость обработанной поверхности снижается. Одновременно уменьшается толщина и растет ширина срезаемого слоя материала. Это увеличивает активную рабочую длину режущей кромки. Сила и температура резания, приходящиеся на единицу длины кромки, уменьшаются, это снижает износ инструмента. С уменьшением угла φ резко возрастает сила резания, направленная перпендикулярно к оси заготовки, что вызывает повышенное деформирование обрабатываемой заготовки.

Вспомогательный угол в плане φ/ - угол в основной плоскости между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным движению подачи. С уменьшением угла φ/ шероховатость обработанной поверхности снижается, одновременно увеличивается прочность вершины резца и уменьшается его износ.

Угол наклона режущей кромки λ - угол в плоскости резания между режущей кромкой и основной плоскостью. С увеличением угла λ качество обработанной поверхности ухудшается.

Углы γ, α, φ, φ/ могут изменяться вследствие погрешности установки резца. Если при обтачивании цилиндрической поверхности вершину резца установить выше линии центров, то угол γ увеличится, а угол α уменьшится, а при установке вершины резца ниже линии центров станка - наоборот. Если ось резца не перпендикулярна линии центров станка, то это вызывает изменение углов φ и φ/.

В процессе резания углы γи α резца также изменяются. Это можно объяснить тем, что меняется положение плоскости резания в пространстве вследствие вращения заготовки и поступательного движения резца, так как в этом случае фактической поверхностью резания, к которой касательна плоскость резания, будет винтовая поверхность. При работе с большими подачами, а также при нарезании резьбы резцом изменение углов γ и α будет существенным, что необходимо учитывать при изготовлении резцов, внося соответствующие коррективы.

Углы γ и α в процессе резания могут оказаться переменными, что наблюдается при обработке сложных поверхностей деталей типа кулачков, лопаток турбин.

2018-01-21

2018-01-21 1741

1741