Плазма – іонізований газ що містить електричні заряджені частинки та здатний проводити струм. Іонізація газу проходить при його нагріванні. Ступінь іонізації тим вищий, чим вища температура газу. В центральній частині зварювальної дуги газ нагрітий до температури 5000-30000 ºС, має високу електропровідність, ярко світиться і являє собою типову плазму. Плазмовий струмінь, що використовується для зварювання та різання, отримують в спеціальних плазмотронах в яких нагрівання газу та його іонізація здійснюються дуговим розрядом в спеціальних камерах.

Серед всіх видів плазмової обробки матеріалів плазмове різання отримало найбільш широке застосування, оскільки в сучасному машинобудуванні все частіше використовуються спеціальні сплави, нержавіючі сталі, кольорові метали та сплави на їх основі, для яких інші види різання малопридатні.

Суть процесу плазмового різання полягає в тому, що під дією тепла електричної стиснутої дуги метал оброблюваного виробу плавиться, а струмінь газу, що витікає із мундштука, видаляє розплавлений метал із зони різу.

Широке застосування отримало повітряно-плазмове різання, при якому продуктивність процесу підвищується за рахунок взаємодії кисню повітря з металом що ріжуть. В результаті реакції виділяється додаткова кількість тепла, на виплавляння металу із зони різу. При цьому методі використовують електроди зі вставкою із цирконію або гафнію.

Різання проводиться на постійному струмі прямої полярності, з наступними параметрами режиму: швидкість різання 2,5–3 м/хв; напруга на дузі 150-250 В; сила струму 150-250 А; витрата повітря 30-40 л/хв.; відстань від наконечника до виробу 12-15 мм.

Продуктивність процесу плазмового різання та зварювання залежать від ефективної теплової потужності плазмового струменя, яка визначається параметрами режиму.

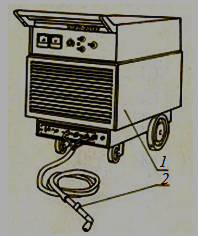

Установка УПРП-201

Установка для напівавтоматичного плазмового різання типу УПРП–201 (рисунок 6.1), призначена для напівавтоматичного повітряно–плазмового різання кольорових і чорних металів товщиною до 50 мм.

1 – випрямляч; 2 – плазмотрон

Рисунок – 6.1 – Загальний вигляд установки УПРП- 201

Установка УПРП – 201 складається з випрямляча та плазмотрона з повітряним або водяним охолодженням.

Для плазмового різання використовують спеціальний пальник-плазмотрон.

Генерована плазмотроном стиснута ріжуча дуга слугує перетворювачем електричної енергії в теплову. Тому вона як елемент електричного кола характеризується електричними параметрами (струмом, напругою), а як джерело теплоти – тепловими (температурою, тепловмістом). Напруга стиснутої дуги залежить від конструктивних розмірів плазмотрона (діаметр та довжина каналу сопла), від струму, складу і витрати плазмоутворючого газу та відстані від торця сопла до поверхні матеріалу що ріжеться. Температура плазми є вихідним тепловим параметром плазмотрона. Вона змінюється як за перерізом стовпа дуги, так і вздовж її осі. Температура, так як і напруга, залежить від багатьох параметрів режиму. Визначальними із них є струм, склад і витрата плазмоутворючого газу, діаметр стовпа плазмової дуги (ступінь стиснення дуги).

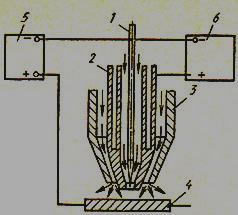

Особливість плазмотрона (рисунок 6.2), полягає в тому що дуга яка горить між електродом 1 та виробом 4, проходить через сопло 2, яке має малий діаметр.

Рисунок 6.2 – Схема процесу роботи плазмотрона в безперервному режимі на прямій полярності.

Плазмоутворюючий газ, проходячи через сопло, стискає дугу. Для різання як плазмоутворюючий газ використовують очищене від різних домішок повітря. Запалювання зварювальної дуги здійснюється черговою дугою, що живиться від випрямляча 6. При запалюванні основної дуги живлення чергової дуги в залежності від умов технологічного процесу зварювання чи різання може бути вимкнене або залишене для покращення стабільності горіння основної дуги.

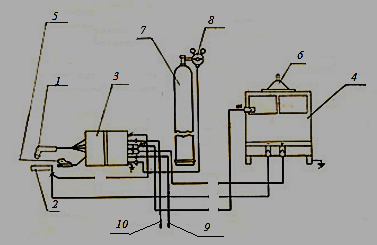

Установка УПС-301

Установка УПС – 301 (рисунок 6.4), призначена для ручного плазмового та аргоно-дугового зварювання постійним струмом на прямій полярності міді, її сплавів, товщиною від 0,5 до 3 мм; нержавіючих сталей товщиною від 0,5 до 5 мм; і на зворотній полярності стикових та з’єднань в напустку із алюмінію та його сплавів товщиною від 1 до 8 мм.

1- плазмотрон; 2- зварюваний виріб; 3- блок керування; 4 – шафа керування; 5- педаль керування; 6- турель; 7 – балон із газом

Рисунок 6.4 – Схема установки УПС-301

Основним робочим органом в установці є плазмотрон, який призначений для створення і стабілізації електричної дуги, що горить між електродом та виробом. В якості джерела живлення електричної дуги служить тиристорний випрямляч з крутопадаючими зовнішніми характеристиками. При подачі напруги між електродом і соплом з допомогою пристрою запалювання дуги запалюється допоміжна чергова дуга. Основна зварювальна дуга збуджується автоматично при наближенні плазмотрона з видимим факелом допоміжної дуги до виробу. При роботі з аргоно-дуговим пальником напруга подається між електродом та виробом. При цьому зразу запалюється основна зварювальна дуга. Після досягання струмом основної дуги встановленого значення процес зварювання проходить в межах встановленого струму при зміні напруги на дузі від 18 до 40 В.

Закінчення процесу зварювання проходить при відпусканні кнопки на плазмотроні або педалі при роботі з аргоно-дуговим пальником.

2018-01-21

2018-01-21 587

587