Краткое описание АСУ участка подготовки шихты глинозёмного цеха

АРМ узла репульпации, размола, домола и верха бассейнов включает в себя центральное пультовое помещение (репульпаторов) с ПЭВМ размола, репульпации и бассейнов, ПЭВМ в пультовом помещении домола, компьютер начальника участка, компьютер дозировщика шихты в помещении верха бассейнов и удалённые компьютеры диспетчеров в здании АСУ.

Группа АРМ узла репульпации, размола, домола и верха бассейнов состоит из:

- 4 контроллёров FANUC;

- 8 персональных компьютеров;

- 3 контроллёров сбора информации Field Control;

- датчиков КИП исполнительных механизмов и приводов.

На все компьютеры поставлены программные пакеты СКАДА – системы FIX и все ПВМ объединены в локальную сеть Ethernet. Все контроллёры объединены по сети Genius.

Функционально задачи контроллёров FANUC схожи и заключаются в следующем:

- сбор, обработка и передача информации на ПЭВМ с датчиков КИП;

- управление исполнительными механизмами по заданным алгоритмам:

1) стабилизация расходов промводы в мельницы размола 1-5 и поддержание заданной плотности известковой пульпы;

2) поддержание соотношения между расходом известковой пульпы и нефелина в репульпаторы 1 и 2, рассчитанных на основе уравнения математического баланса и введённых анализов в ПЭВМ диспетчеров АСУ, регулированием скорости подачи нефелина;

3) регулирование расхода фильтрата в репульпаторы 1 и 2, рассчитанного на основе уравнений математического баланса и введённых анализов в ПЭВМ диспетчеров АСУ;

4) регулирование расхода промводы в репульпаторы 1 и 2, рассчитанного на основе уравнений математического баланса и введённых анализов в ПЭВМ диспетчеров АСУ;

5) поддержание уровня в мешалках 19 и 20 регулированием расходов известковой пульпы в репульпаторы 1 и 2;

6) стабилизация расходов известково-нефелиновой пульпы в мельницы домола 6-11;

7) автоматическая откачка промводы насосами 32 и 1 из ЗУМПФа и мешалки 1;

8) поддержание уровня известково-нефелиновой пульпы в мешалках 14 и 15;

9) стабилизация плотности известково-нефелиновой пульпы перед подачей на спекание.

Удалённые ПЭВМ диспетчеров АСУ кроме стандартных функций по отображению и хранению информации обладают возможностью вывода химических анализов и вычисления заданий на управление узла репульпации.

Участок спекания.

Спекание — это процесс обжига смеси (шихты) из тонкоизмельченных мокрым способом сырьевых материалов — высококремнистого алюминиевого сырья, известняка и соды с получением спека с заданными минералогическим составом и физическими свойствами. Цель спекания заключается в переводе оксида алюминия в хорошо растворимый алюминат натрия, а двуокиси кремния — в малорастворимый двухкальциевый силикат. Спек должен характеризоваться максимальным содержанием алюминатов и ферритов натрия и ортосиликата кальция, а также прочной и пористой структурой, обеспечивающей максимальную степень выщелачивания полезных компонентов (Аl2О3 и Na2O) и минимальную степень разложения ортосиликата кальция с получением шлама после выщелачивания, легко отделяемого от алюминатного раствора и промываемого.

Нагрев и обжиг смеси порошкообразных материалов (шихты) можно осуществлять в различных непрерывно действующих печных аппаратах. В настоящее время в мировой практике спекания глиноземсодержащих шихт применяются только вращающиеся барабанные печи.

В практике глиноземного производства шихту для спекания (подают в печь только в виде пульпы (мокрая шихта) влажностью 27—29% (нефелиновая шихта). Нефелиновую шихту, в которой обычно содержится не более 4% свободной щелочи, подают в холодный конец печи наливом.

Спекание - высокотемпературный обжиг шихты, при котором происходят химические реакции между твердыми порошками исходных компонентов при наличии небольшого количества жидкой фазы. Процесс осуществляют при температуре 1250-1300°С в трубчатой вращающейся печи с диаметром 3-5 м, длиной до 200м. В результате этой операции образуется спек, состоящий из алюмината натрия (калия), двукальциевого силиката и некоторых других соединений.

Температура материала и газов в печи спекания изменяется на последовательно проходящих этапах технологического процесса: обезвоживание шихты, нагрев материала, диссоциация известняка, образование спека и его охлаждение.

Температура материала повышается от начальной до температуры спекообразования, а в конце печи несколько понижается, Температура газообразных продуктов горения топлива снижается от 1500 °С в горячем конце печи до 200-320 °С на выходе из нее.

Пульпа в печь подается наливом. Зона сушки в печи имеет развитую поверхность теплообмена за счет цепной завесы в холодном конце печи. Топливом для печей служит малосернистый мазут или газ. Мазут с температурой 90°С подается в печь механической форсункой или может распыляться паром.

Удельный расход топлива зависит от влажности шихты, размера и производительности печи и составляет 4200-6300 кДж (1000-1500 ккал) на1 кг спека.

При спекании шихты в первый период обжига после удаления свободной и связанной влаги происходит частичная диссоциация СаСО3 с образованием СaО, далее происходит взаимодействие нефелина с СаО по следующей реакции:

(Na, K)2O·Al2O3·2SiO2+4CaO=2(Na, K)AlO2+2(2CaO·SiO2)

При нагревании известняково-нефелиновой шихты из нее сначала удаляется влага, затем происходит разложение известняка.

При 700°С начинается расплавление нефелина и появляется жидкая фаза. При температуре выше 1000°С расплав нефелина взаимодействует с оксидом кальция. Достаточно полное разложение нефелина происходит при 1250—1300°С. Так как шихта при этой температуре частично оплавляется, то спек получается в виде уплотненного клинкера. Спеканием при более низкой температуре возможно получить более пористый спек. Однако при пониженной температуре спекания не происходит достаточно полного разложения нефелина, отчего снижается извлечение глинозема и щелочей при выщелачивании спека. Благоприятное влияние на спекание оказывают добавки к шихте угля и фтористых солей; в их присутствии ускоряется процесс спекания и улучшается качество спека.

Охлаждение спека (от 1100 до 100OC) осуществляется во вращающемся барабанном холодильнике водой, орошающей холодильник снаружи, и воздухом, продуваемым через него, или в колосниковом холодильнике воздухом, продуваемым через слой спека.

Охлажденный спек из холодильника по течке пересыпается на транспортер, которым подается в отделение дробления. На выходе из холодильника крупные куски спека (более 80 мм) с помощью сортирующих решеток отделяются от ссыльной массы опека и дробятся в молотковых дробилках. Между колосниками имеются зазоры в 5 мм, через которые мелкий спек пересыпается в подколосниковое пространство. Этот спек транспортируется к разгрузочному концу холодильника транспортерами просыпи. Сверху холодильник закрыт металлическим кожухом, футерованным изнутри жароупорным бетоном.

Отрицательное влияние на качество спека оказывают соединения серы: при повышенном содержании серы в шихте и топливе снижается пористость спека, а также извлечение из него глинозема и щелочей при выщелачивании.

Работа печи спекания длиной 185 м и диаметром 5 м (наклон печи 3 %, скорость вращения 1,6—2,15 об/мин) характеризуется следующими примерными показателями: производительность по спеку 100 т/ч, расход условного топлива 150—160 кг на 1 т спека, температура отходящих газов 150—200 °С. Для таких мощных печей особое значение приобретает стойкость футеровки, высокотемпературную зону которой выполняют из магнезитохромитового кирпича. Важнейшим условием высокой стойкости футеровки является ритмичная работа печен, так как каждая остановка и охлаждение печи вызывают разрушение швов футеровки и появление сколов.

Удаление дымовых газов и пылеулавливание осуществляются системой газоочистки, состоящей из пылевой камеры, батарейного циклона, электрофильтра, дымососа и в некоторых случаях - скруббера, орошаемого водой.

Улавливаемая пыль, составляющая 10-30 % от массы спека, возвращается в печь: тонкая - через пылевую трубу в зону факела горения топлива, что способствует поддержанию нормального теплового и технологического режима работы печи; грубая - с холодного конца печи.

Очищенные газы частично выбрасываются в атмосферу, а частично после дополнительной очистки используются для карбонизации.

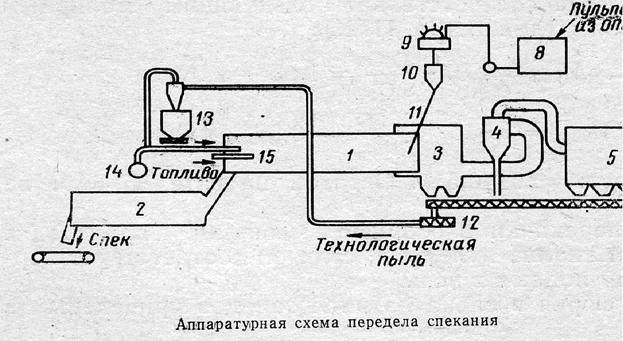

1-печь спекания,

2-барабанный холодильник

3-пылевая камера

4-циклон

5-электрофильтр

6-дымосос

7-скруббер

8-пульпа из ОПШ

9-дозатор

10-мерный бачок

11-наклонная течка

12-камерный насос

13-бункер

14-нагнетаемый вентилятор

15-форсунка

2018-01-21

2018-01-21 1376

1376