СООРУЖЕНИЕ КОМПРЕССОРНЫХ И НАСОСНЫХ СТАНЦИЙ

СООРУЖЕНИЕ КОМПРЕССОРНЫХ И НАСОСНЫХ СТАНЦИЙ

Компрессорные станции магистральных газопроводов предназначены для поддержания в них рабочего давления, обеспечивающего транспортировку газа в предусмотренных проектами объемах. КС сооружают по трассе газопровода. Расстояние между ними составляет 125 км. К агрегатам КС (головной и промежуточным) газ поступает под давлением около 4 МПа. Здесь он очищается от примесей, осушается, компримируется. охлаждается и под давлением 7,5 МПа подается в газопровод.

Насосные станции. Головная НС предназначена для приема нефти с промысловых УКПН, нефтепродуктов от нефтеперерабатывающих заводов и для перекачки их по трубопроводу доследующей (промежуточной) НС. На НС сооружают резервуар-ный парк, объем которого равен пропускной способности трубопровода за 2—3 сут. Если промежуточная или конечная НС предназначена для отпуска нефти или нефтепродуктов железной дороге, то на ней сооружают железнодорожный тупик я наливную эстакаду. Общий объем резервуарных парков нефте-или нефтепродуктопровода составляет около 400 000 м3.

КС и НС проектируют и сооружают как в традиционном., так и в блочном исполнении. Переход от первого вида исполнения ко второму характеризуется тремя этапами:

максимальная концентрация материально-технических и трудовых ресурсов при двухсменной работе всех строительно-монтажных организаций; применение унифицированных проектных и технологических решений узлов и блоков; внедрение поточной организации проведения работ; повышение качества строительства, увеличение мощности строительно-монтажных организаций; эти мероприятия позволяют сократить нормативную продолжительность строительства КС или НС на 15—20 %;

переход к строительству блочно-комплектных унифицированных автоматизированных КС и НС с применением серийно

выпускаемого отечественной промышленностью оборудования с внесением в него некоторых компоновочных и конструктивных поправок (бесподвальные газотурбинные установки, газотурбинные установки авиационного типа, открытые и полуоткрытые компоновки в индивидуальных укрытиях, блокировка — объединение в одно здание нескольких помещений аналогичного назначения, например, административно-лабораторного корпуса, столовой, корпуса вспомогательных и подсобных помещений): здесь возможно сокращение сроков строительства на 40—50%:

переход к строительству блочно-комплектных унифицированных КС и НС с применением принципиально новых видов технологического оборудования и аппаратуры (новые виды и конструкции приводных двигателей, размещение компрессорного или насосного агрегата непосредственно в трубопроводе и др.); в этом случае сокращение нормативных сроков строительства может достигать 60—75 %.

С развитием блочного строительства в системе нефтяной и газовой промышленности получила инженерное признание новая терминология:

блок-транспортабельные комплексы технологического оборудования, трубопроводов, систем питания и управления, установленные на общей раме или фундаменте и монтируемые на строительной площадке без разборки;

блок-боксы — транспортабельные здания стационарного назначения, зачастую поставляемые в комплекте вместе со сборными фундаментами, смонтированным внутри технологическим оборудованием, коммуникациями, системами управления, питания, инвентарем, предназначенные для постоянного или длительного пребывания обслуживающего персонала;

блок-контейнеры — такие же конструкции, как и блок-боксы, но предназначенные для кратковременного пребывания обслуживающего персонала при периодических осмотрах и текущих ремонтах;

блочно-комплектные устройства (БКУ)—целые объекты из блоков, блок-боксов, блок-контейнеров, узлов, сборных конструкций и материалов, не вошедших в блочные конструкции в пределах рабочей спецификации.

Перекачивающие станции (КС и НС) магистральных трубопроводов как в традиционном, так и в блочном исполнении сооружают в три этапа (периода): подготовительный, подземный (нулевой) и наземный (основной). В подготовительный период прежде всего осваивают территорию, на которой должна сооружаться станция, и строят дороги. В комплекс работ входят:

перебазировка строительных подразделений, устройство (вблизи площадки станции) строительной базы, где располагают временные склады горюче-смазочных материалов, открытые площадки и площадки с навесами для строительных машин, механизмов, транспортных средств, оборудования, материалов

и пр бетонорастворный узел (установка), полевую строительную лабораторию (надзор за соблюдением технических условий по выполнению работ, контроль качества материалов, изделий, устройств, участие в приемке скрытых работ и т. п.).ремонтных мастерских и других объектов в соответствии с ППР;

и пр бетонорастворный узел (установка), полевую строительную лабораторию (надзор за соблюдением технических условий по выполнению работ, контроль качества материалов, изделий, устройств, участие в приемке скрытых работ и т. п.).ремонтных мастерских и других объектов в соответствии с ППР;

расчистка и планировка территории, отведенной под станцию, строительную базу и полевой жилой городок, снятие бульдозерами плодородного слоя и складирование его для последующего использования при благоустройстве территории станции; сооружение жилого полевого городка (при необходимости выполнение работ по водопонижению или осушению площадок);

строительство новых дорог, по объемам и характеристикам' соответствующих транспортной схеме строительства (постоянные и временные дороги разных конструкций); сооружение вертолетной площадки;

инженерная подготовка (после проведения разбивочных работ1) площадки строительства станций, сооружение внутрипло-щадочных временных дорог, в том числе на строительной базе и территории жилого полевого городка;

сооружение временных энергетических узлов (электростанция, котельная), системы водоснабжения и коммуникаций;, завоз строительных грузов, горюче-смазочных материалов, конструкций, блоков и т. п.

При строительстве перекачивающих станций в традиционном исполнении основной объем погрузочно-разгрузочных работ приходится на подготовительный период.

При инженерной подготовке строительной площадки особое-внимание уделяют вертикальной планировке, необходимой для? обеспечения отвода ливневых вод. Уклон строительной площадки зависит от типа поверхностных грунтов: глина — 0,003— 0,005, песчаные грунты— 0,033, лёсс, пылеватые пески — 0,01, вечномерзлые грунты — 0,03.

Подземный (нулевой) этап (период) сооружения перекачивающей станции начинается с разбивочных работ: подземные коммуникации, здания и сооружения разбивают по опорной геодезической сетке, точки которой закреплены постоянными-железобетонными или деревянными реперами, служащими опорой; по высоте и в плане. Для этого обычно используют сетку строительных квадратов (рис. 26). При разбивке проверяют цифровые данные генерального плана и разбивочных чертежей, разбивку главный осей или общих габаритов зданий, разбивку и: и устройство обноски. Оси надежно закрепляют штырями, забиваемыми в грунт и располагаемыми вне зоны складирования строительных материалов, конструкций, изделий, блоков,, а также проведения земляных работ.

1 Под разбивочными работами понимают нанесение и закрепление на строительной площадке геодезической сети, осей зданий, сооружений, коммуникаций, площадок и других габаритов для проведения строительно-монтажных работ.

1 Под разбивочными работами понимают нанесение и закрепление на строительной площадке геодезической сети, осей зданий, сооружений, коммуникаций, площадок и других габаритов для проведения строительно-монтажных работ.

При необходимости грунт на площадках срезают до проектных отметок и вывозят в отвал или используют для подсыпки. При больших объемах подсыпки грунт подвозят из резервов, расположенных за пределами площадки, и уплотняют. На этих работах используют прицепные рыхлители, бульдозеры, экскаваторы, катки, автосамосвалы, скреперы. Необходимо учитывать, что степень разрыхления грунтов после осадки и уплотнения (остаточное рыхление) составляет 1—30 %.

Подземные коммуникации на площадках переключающих станций (водо- и газопроводы, теплотрасса и др.) прокладываются в траншеях, для рытья которых, как правило, используют одноковшовые экскаваторы с обратной лопатой. Траншею, предназначенную для прокладки подземных коммуникаций различного назначения, роют бульдозерами или одноковшовыми экскаваторами и бульдозерами. Для подземных коммуникаций в пределах строительной площадки во многих случаях применяют сборные непроходные каналы, а также блок-трубы, у которых специальная изоляция выполняет роль защиты одновременно тепловой, антикоррозионной и от механических повреждений.

Рытье траншей и котлованов с вертикальными стенками без креплений разрешается осуществлять в грунтах естественной влажности (при отсутствии грунтовых вод). Глубина их (в м) зависит от вида грунта: насыпной, песчаный и гравелистый — до 1; супесчаный и суглинистый — до 1,25; глина — до 1,5; особо плотные нескальные — до 2. При большей глубине траншеи и котлованы роют с откосами или с устройством крепления вер-

|

|

тикальных стенок (например, горизонтально расположенными досками с просветом через одну доску в грунтах естественной влажности; горизонтально или вертикально расположенными досками без просветов в грунтах повышенной влажности и в сыпучих грунтах). Доски удерживаются стояками и деревянными или металлическими винтовыми распорами. Стенки траншей и котлованов глубиной более 3 м крепят, как правило,, инвентарными, деревянными щитами и распорами. При сильном притоке грунтовых вод сооружают шпунтовое ограждение.

Таким образом, к земляным работам при строительстве перекачивающих станций магистральных трубопроводов во всех случаях относят рытье котлованов для фундаментов под здание — укрытие станции и под основное и вспомогательное технологическое оборудование; рытье траншей для подземных, технологических коммуникаций.

Для разных компоновочных решений КС и НС разработаны и постоянно совершенствуются типовые технологические карты проведения земляных работ. Так, например, для рытья котлованов при строительстве традиционной КС с газотурбинными агрегатами рекомендованы следующие схемы проведения работ:

котлован под компрессорный цех — снятие верхнего (растительного) слоя грунта бульдозером на 0,4 м по всей площади будущего цеха с перемещением его в отвалы; рытье отдельных котлованов на глубину 1,5 м под газотурбинные агрегаты и фундаменты каркаса цеха бульдозером с перемещением грунта в отвалы;

котлованы под резервуары для воды — рытье бульдозером с перемещением грунта в отвал или экскаватором с обратной лопатой, вывоз грунта самосвалами;

котлован под бассейн градирни — рытье бульдозером с вывозом грунта самосвалами;

котлован под фундамент установки пылеуловителей — рытье бульдозером с перемещением грунта в отвал.

Комплексно-механизированное выполнение земляных работ по всем объектам перекачивающей станции должно предусматривать разработку грунта, его транспортировку, зачистку дна котлованов и траншей, засыпку пазух и траншей, как правило, одним комплектом машин. Вместимость ковшей экскаваторов и мощность бульдозеров, марки самосвалов, грейдеров и других машин и механизмов определяют применительно к категории разрабатываемого грунта.

Уровень грунтовых вод может быть понижен с помощью сети фильтрационных скважин; иглофильтров (рис. 27) или другими способами.

При проведении земляных работ на площадках НС в зимнее время необходимо принимать меры по предупреждению промерзания грунта (покрытие грунта в осеннее время слоем опилок или торфа, нанесение слоя пенистых пластмасс и т. п.). Мерзлый грунт рыхлят тракторными навесными рыхлителями, взры-106

вами, разрезают на карты буровыми установками и др. В зимнее время окончательную зачистку (планировку) дна котлованов следует выполнять непосредственно перед установкой или устройством фундаментов. Дно котлована во всех случаях должно защищаться от промерзания опилками, торфом, шлаками или другими теплоизоляционными материалами.

Заготовительные процессы, предусмотренные ППР (изготовление опалубки в виде щитов или коробов, арматуры, приготовление бетонной смеси), осуществляют на строительной базе. Бетонную смесь с бетонорастворного узла строительной базы доставляют к месту укладки в бадьях автосамосвалами или бортовыми автомобилями. Продолжительность транспортировки бетонной смеси во всех случаях не должна превышать 1 ч. После укладки ее уплотняют высокочастотным электровибратором послойно (толщина слоя—12 или 24 см в зависимости от характеристики арматуры и расположения слоя бетона). В жаркую погоду бетон необходимо увлажнять водой и закрывать брезентом, мешковиной, рогожей, матами. В зимнее время воду и наполнители для бетонной смеси следует подогревать до температуры соответственно 60—90 и 40—60 °С. В этом случае обеспечивается температура бетонной смеси 35—45 °С.

При строительстве промышленных объектов и отдельных зданий, к которым относят НС магистральных трубопроводов, используют фундаменты многочисленных и разнообразных конструкций: одиночные (под отдельные колонны, мачты, опоры), столбчатые, сборные, железобетонные, бетонные, бутобетонные; одиночные, объединенные рындбалками,— под несущие стены зданий; ленточные монолитные или сборные; бутобетонные, бетонные, железобетонные — под несущие стены зданий; свайные (рис. 28)—под здания (оборудование), сооружаемые на слабых, просадочных, обычных и вечномерзлых грунтах (сваи-стойки, висячие сваи); забивные погружные, набивные; свайные со сборным ростверком, свайные с монолитным ростверком; фундаменты на гравийной подсыпке (рис. 29), сооружаемые на вечномерзлых грунтах.

В настоящее время в отечественной практике сооружения КС тл НС наибольшее применение получили свайные фундаменты. Стальные колонны каркаса здания — укрытия перекачивающих

|

|

агрегатов устанавливают на железобетонные (сборные или монолитные) ростверки, опирающиеся на куст из 2—4 железобетонных стандартных забивных свай квадратного сечения. Эти колонны, перекачивающие агрегаты, пылеуловители, электростанция и другие объекты можно располагать на металлических ростверках, опирающихся на куст из металлических трубчатых свай. В этом случае появляется возможность смонтировать перекачивающие агрегаты до начала монтажа колонн здания-укрытия и сократить срок строительства отдельной станции на 2— 3 мес. Вполне обоснованно отказаться от фундаментов под основное оборудование, применявшееся в течение многих лет,— массивных, туннельных, рамных, туннельно-массивных, столбчатых и др. В последнее время отмечается увеличение диаметра металлических трубчатых свай с 325 до 720 мм.

Работам по забивке свай предшествуют подготовительные работы, включающие установку репера, окончательную планировку площадки, разбивку и закрепление осей свайного поля, забивку пробной сваи для определения отказа, бурение под каждую сваю направляющей скважины глубиной около 1 м. Сваи забивают специальным сваебойным агрегатом, оборудованным дизель-молотом или краном с подводной копровой стрелой. Доставленные к месту забивки сваи устанавливают в вертикальное положение с помощью расположенного на копре агрегата створного блока. Сваи забивают до проектной отметки или наступления определенного предварительного отказа. Для предохранения головы свай от сколов и разрушения (бетонные сван)

пли от смятия (металлические трубчатые сваи) применяют специальные наголовники со вкладышами.

Срубка (срезка) голов свай по проектным отметкам и устройство ростверков — очередные рабочие операции. Здесь обычно

применяют подвешенную к крюку трубоукладчика или автокрана установку для раздавливания голов свай УРС-200, гидродомкрат, который развивает усилие 2 МН.

Сборный железобетонный ростверк представляет собой плиту с двумя — четырьмя квадратными отверстиями для прохода свай. Под ним устраивают песчаную подушку. Ростверки устанавливают автокранами или кранами на гусеничном ходу. После проверки правильности установки их закрепляют на сваях сваркой закладных деталей и зачеканкой зазоров между ростверками и сваями жесткой мелкозернистой бетонной смесью (водо-цементное отношение 0,35). Фундаментные балки монтируют одновременно с устройством ростверков. Для монолитных ростверков делают опалубку с предварительной установкой арматуры.

По окончании устройства ростверков и земляных работ по рытью котлованов под фундаменты перекачивающих агрегатов, (если они монолитные или сборные железобетонные) выполняют работы по устройству этих фундаментов.

Работы наземного (основного) периода начинают с монтажа каркасного здания общего укрытия для основного компрессорного или насосного цеха. Если монтаж перекачивающих агрегатов выполняют до монтажа каркаса здания-укрытия, то последний следует начинать после завершения монтажа агрегатов.

Монтаж здания общего укрытия начинают с установки в проектное положение и соединения вертикальных и горизонтальных элементов каркаса (рис. 30). Для монтажа каркаса применяют передвижной кран (обычно серии КС) для работ на высоте используют передвижную монтажную вышку (например, типа «Тура»). Монтаж ведут по секциям с закреплением всех элементов каркаса. Последовательность монтажа такова. На ростверках по продольным осям здания-укрытия устанавливают на замоноличенные анкерные болты стальные колонны. Каждую колонну после проверки правильности установки закрепляют на ростверке затяжкой гаек анкерных болтов. По окончании монтажа связей по продольным осям здания-укрытия монтируют подкрановые балки. Сборные железобетонные колонны при установке временно закрепляют кондукторами. В зазоры между стенками стаканов железобетонных фундаментов и колоннами можно забивать деревянные клинья при обязательном расчаливании колонн по верху тросами или катанкой со стяжными муфтами. После замоноличивания стыков деревянные клинья убирают. Стыки железобетонных колонн и фундамента замоноличивают бетонной смесью марки не ниже М200. Расстояние между всеми конструктивными элементами замеряют стальной рулеткой. Вертикальность колонн контролируют с помощью двух теодолитов, располагаемых во взаимно перпендикулярных направлениях. Затем устанавливают металлические фермы покрытия, плиты (после устройства разделительной стенки из железобетонных плит или других материалов), ведут

109-

монтаж стеновых панелей, в качестве которых используют алюминиевые трехслойные панели типа АПС или двухслойные панели со стальной оцинкованной облицовкой (СПДС). Стеновые панели монтируют самоходным краном (серии КС) с помощью специального вилочного захвата. Кран перемещается вне здания-укрытия по его периметру. В стыки между панелями закладывают теплоизолирующие герметичные прокладки. Панели крепят путем сварки закладных деталей панелей с колоннами. В одном из торцов здания-укрытия монтируют ворота.

Для сокращения сроков монтажа элементов каркаса здания-укрытия (ферм покрытия, плит, покрытия и стеновых панелей) используют крупноблочный монтаж. На специальной площадке для укрупненной сборки отдельные элементы с помощью специального шаблона соединяют в блок, состоящий из двух колонн, подкрановой балки и связей. Блоки монтируют краном (серии КС) соответствующей грузоподъемности. Блок несущих конструкций покрытия (ригелей со связями и прогонами,, ферм со связями и прогонами) также собирают на стенде (площадке) укрупненной сборки. Плиты покрытия соединяют в секции (обычно из трех плит) и монтируют с помощью специальной траверсы. Стеновые панели собирают в блоки и монтируют в проектном положении с помощью специальных кассет (конструкции ВНИИСТ). по

Кровельные работы включают в себя подготовку основания, т е подготовку поверхности панелей покрытия, нанесения на нее слоя расплавленного битума, наклейку двухслойного гидроизоляционного ковра из рулонного рубероида. Зазоры между пиитами покрытия предварительно замоноличивают бетонной смесью Работы по устройству полов ведут захватками. Ьетон-ную подготовку выполняют обычным способом с уплотнением бетона виброрейками. По бетонной подготовке в качестве выравнивающего слоя укладывают цементно-песчаную стяжку, а поверх нее —мозаичную смесь (цементно-песчаный раствор с добавкой мраморной крошки), которую после ^затвердевания окончательно отделывают шлифовальной машиной.

Внутренняя и наружная отделка здания-укрытия предусматривает штукатурные (например, штукатурка разделительной стенки) и малярные (окраска масляной краской разделительной стенки, ворот, окон, дверей, металлических конструкции и др.)

Ра ^работам основного периода строительства трубопроводов относят также работы по внутренним санитарно-техническим устройствам (отопление, вентиляция, водопровод, горячее водоснабжение, канализация, газоснабжение), электроосвещению и слаботочным устройствам (радиофикация, телефонизация), ввод в здание этих устройств от места их присоединения к внешним

сетям. .гп

Отдельно рассмотрим методы строительства КС в исключительно сложных природно-климатических условиях Западной Сибири, в частности севера Тюменской области. Основные факторы влияющие на выбор методов строительства КС в этих районах, следующие: природно-климатические условия; удаленность строительных площадок от опорных производственных баз генподрядных и субподрядных организаций с учетом транспортной схемы строительства; объем строительно-монтажных работ и тип ГПА; объектно-планировочные и конструктивные решения проекта; расположение предприятий строительной индустрии; обеспечение строительства трудовыми ресурсами; структура и типы строительных организаций; директивный срок и продолжительность строительства. Применительно к этим факторам методы строительства определяют по проектным реше-ниям_п0 конструктивным элементам (традиционный), блочный комплектно-блочный, модульный; по формам поточности — объектный, совмещенный, сквозной; по использованию трудовых ресурсов —традиционный, экспедиционный, вахтовый, экспеди-ционно-вахтовый.

Применение комплектно-блочного метода сокращает продолжительность строительства примерно на 30%, но оставляет место для применения модульной компоновки основного технологического оборудования (турбоагрегаты, пылеуловители, агрегаты воздушного охлаждения). Модульный метод в сочетании с сотовой компоновкой вспомогательных сооружений позволяет

сократить продолжительность строительства КС и трудовые затраты еще почти на 20 %.

сократить продолжительность строительства КС и трудовые затраты еще почти на 20 %.

Применявшийся до 1978 г. поточно-объектный метод строительства определял работу специализированных потоков в пределах площадки КС при последовательном переходе с объекта на объект. Поточно-совмещенный метод — его усовершенствованный вариант, позволивший резко сократить продолжительность строительства КС При поточно-совмещенном методе КС обычно разбивают на пять зон, а основной объект (компрессорный цех) и служебно-вспомогательную пристройку — на условные захватки для предельно возможного совмещения во времени специализированных потоков, генподрядной и субподрядной организаций. Наиболее эффективным оказался поточно-сквозной метод строительства КС, предпосылки реализации которого

следующие:

непрерывное планирование и строительство КС двух, трех и более очередей на одной строительной площадке;

специализация подразделений генподрядных, субподрядных трестов и СУ (СМУ), обеспечивающая плановый ввод КС в эксплуатацию и задел на последующие очереди строительства;

однотипность КС в части технических, технологических и объемно-планировочных решений и индустриализации строительно-монтажных работ;

отлаженное производство по выпуску блок-боксов и БКУ;

организация перевалочных баз длительного функционирования для накопления грузов;

положительный многолетний опыт работ по сооружению КС в сложных природно-климатических условиях.

Сущность поточно-сквозного метода — организация единых укрупненных потоков, переходящих при строительстве КС с площадки на площадку вдоль газопровода или с предыдущей очереди строительства на последующую на одной и той же площадке.

Организация строительства КС зависит от формы использования трудовых ресурсов и играет существенную роль не только в социальном, но и в традиционном плане — сокращение трудовых затрат и сроков строительства. При традиционном методе сооружения КС работники строительных подразделений живут недалеко от площадки. Генеральный подрядчик не имеет временного жилого городка в непосредственной близости отстройки.

Основной метод строительства КС или НС — экспедиционный, при котором строители проживают в полевых городках рядом с площадкой КС, а по окончании строительства возвращаются на место постоянного жительства или перебазируются на строительство нового объекта.

Вахтовый метод сооружения КС предполагает периодическую сменяемость бригад, работающих с продленным рабочим днем и суммированным учетом рабочего времени. Бригады в течение всей вахты проживают в специально построенных вахто-

112

вых поселках, расположенных в непосредственной близости от КС.

Экспедиционно-вахтовый метод сооружения КС или НС — это сочетание описанных ранее методов (например, генподрядные подразделения работают по экспедиционному методу, а субподрядные— по вахтовому). КС — достаточно трудоемкие строительные объекты с переменной интенсивностью потребления как материальных, так и трудовых ресурсов. В начале строительства число рабочих невелико — 40—60 чел., затем оно возрастает до 400—450 чел., а потом уменьшается до 80—100 чел. Специфика работ на строительной площадке (прежде всего ограниченное число захваток) не всегда позволяет организовать двухсменную работу или продленный рабочий день, а динамика материально-технического обеспечения и конструктивные решения КС — достичь равномерного потребления ресурсов.

Перечисленные методы организации строительства КС или НС, как правило, используют в разных сочетаниях: комплектно-блочный метод более всего соответствует поточно-совмещенному, блочный — поточно-объектному, модульный—поточно-сквозному.

Четкое распределение работ между исполнителями во многом способствует повышению ритмичности выполнения строительных и монтажных работ на площадке КС и сокращению сроков ее сооружения. В условиях Западной Сибири признано целесообразным следующее разграничение видов работ между генеральным подрядчиком и специализированными субподрядными организациями.

Работы, выполняемые генеральным подрядчиком:

все виды земляных работ, устройство свайных, сборных и монолитных фундаментов под здания, блок-боксы, БКУ, технологические оборудование и трубопроводы;

внеплощадочные и внутриплощадочные сети водоснабжения, канализации, теплоснабжения (кроме тепловых сетей из труб в гидрофобной изоляции, которые выполняет специализированная субподрядная организация Аг» 1*), теплоизоляция и облицовка поверхностей трубопроводов листовой сталью или алюминием;

устройство полов всех видов;

отделочные работы (за исключением окраски помещений •блок-боксов, зданий и установок);

забивка свай и монтаж металлических площадок для установки трансформаторных подстанций при строительстве ЛЭП на свайных опорах.

Работы, выполняемые субподрядной организацией № 2:

устройство внешнего контура заземления (кроме земляных работ) и подключение к нему блок-боксов, зданий и установок;

Здесь и далее нумерация субподрядных организаций условная.

Здесь и далее нумерация субподрядных организаций условная.

| ||

| ||

|

|

забивка свай и монтаж металлических площадок для установки трансформаторных подстанций при строительстве ЛЭГТ. на свайных опорах;

электромонтажные;

электрохимическая защита инженерных коммуникаций, изготовление, монтаж прожекторных мачт, молниеприемников, порталов токопроводов;

монтаж слаботочных сетей КИП и А;

монтаж импульсных и красномедных трубок системы КИП и А;

прокладка кабельных сетей, разделка концов кабелей и подключение блок-боксов.

Работы, выполняемые субподрядной организацией № 3, —-внутренние санитарно-технические (водоснабжение, канализация, вентиляция и отопление зданий, сооружений неблочного исполнения) с подключением до первого колодца или ближайшей врезки.

Работы, выполняемые субподрядной организацией № 4:

монтаж металлоконструкций, стеновых и кровельных панелей, оконных переплетов с остеклением, ворот и дверей зданий,, мягкой кровли зданий (в соответствии с проектом);

изготовление и монтаж металлических ростверков и рам на готовые головки металлических и железобетонных свай под блок-боксы и здания, монтируемые этой организацией;

монтаж лестниц, переходных и технологических площадок;.

монтаж перегородок, запроектированных или замененных: (в индивидуальном исполнении);

монтаж металлических перекрытий, разделительных стенок с герметизацией швов;

монтаж подкрановых балок и подкрановых путей, мостовых, кранов и кран-балок всех типов;

изготовление и монтаж технологического оборудования, приборов КИП и А, средств связи и другие специальные монтажные работы;

устройство внутреннего контура заземления блок-боксов. с выводом на внешнее заземление;

изготовление и монтаж моечных (до 15 м) эстакад, технологических, инженерных и кабельных сетей с устройством навесов;.

изготовление и монтаж блочных аэротенков;

изготовление металлических опорных оголовков стоек фундамента турбоагрегата;

испытание на прочность и проверка на плотность трубопроводов и технологического оборудования, смонтированного субподрядной организацией № 4;

монтаж и обвязка блочных котельных, дизельных с емкостями, складов горюче-смазочных материалов и резервуаров; для воды.

Работы, выполняемые субподрядной организацией Лг° 5:

механомонтаж турбоагрегатов;

монтаж всех технологических трубопроводов, лестниц, переходов и технологических площадок;

монтаж технологического оборудования по «высокой» и «низкой» сторонам, утилизаторов тепла с коллекторами и обвязкой;

размещение заказов на изготовление, доставку и монтаж дымовых труб;

Рис 32 План компоновки блоков блочно-комплектной НС:

| 12 |

/-/V-блоки соответственно насосные низковольтной аппаратуры управления щебенки- /-бак маслосистемы; 2 - центробежный насос; 3 - шестеренчатая м,фта,

| 15 — щиты. |

| равления и для дифманометров |

провод для дренажных вод; 11 — задвижка с

провод для дренажных вод; 11 — задвижка с

монтаж маслосистемы с маслопроводами и оборудованием (включая обвязку резервуаров, емкостей и насосной);

испытание на прочность и проверка на плотность всех трубопроводов и технологического оборудования, смонтированного-этой субподрядной организацией;

монтаж эстакад под технологические трубопроводы;

врезка всех соединительных деталей и бобышек под приборы КИП и А;

завершающие работы.

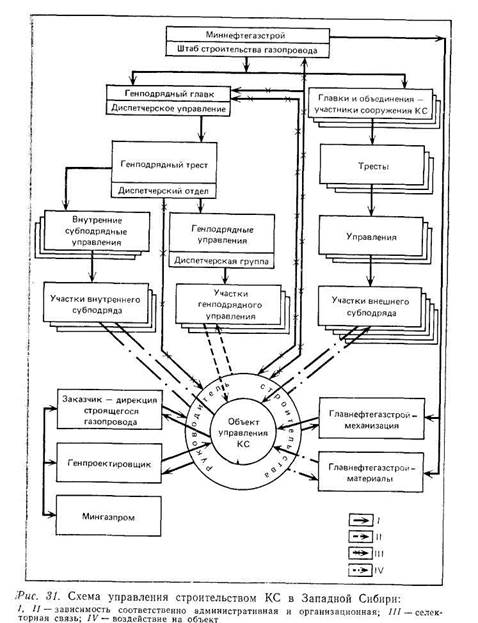

Изложенные методы строительства КС в Западной Сибири потребовали соответствующей реорганизации управления строительством (рис. 31), прежде всего применения блочно-комплект-ных НС (рис. 32).

СООРУЖЕНИЕ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ

Современная структура технологии добычи, транспортировки и переработки нефти и структура потребления нефтепродуктов предопределяет необходимость хранения этих продуктов в резервуарах. Нефть хранят в резервуарных парках на промыслах, нефтеперекачивающих станциях, в сырьевых парках нефтеперерабатывающих заводов или в резервуарных парках крупных экспортных нефтебаз, нефтепродукты — в резервуарах товарных парков нефтеперерабатывающих заводов, в резервуарных парках перекачивающих станций нефтепродуктопроводов, сети нефтебаз системы Госкомнефтепродукта и экспортных нефтебаз. Для хранения нефти и нефтепродуктов используют резервуары самых разнообразных конструктивных решений, в основном стальные и железобетонные, наиболее распространен стальной цилиндрический вертикальный резервуар. Стальные резервуары в отличие от аналогичных железобетонных имеют меньшие стоимость строительства и трудоемкость. Однако они сравнительно металлоемки и подвержены коррозии. Железобетонные резервуары весьма трудоемки при сооружении (значительный объем земляных работ, повышение требования к характеристике грунтов и гидрогеологическим условиям строительной площадки).

При разработке конструкций резервуаров необходимо добиваться повышения прочности и долговечности, а также снижения потерь нефти и нефтепродуктов от испарения. При нагревании резервуаров или падении атмосферного давления продукт интенсивно испаряется. Избыток его паров выпускают в атмосферу. При охлаждении резервуара или повышении атмосферного давления пары продукта в газовом пространстве резервуара конденсируются. В нем создается разрежение. В резервуар засасывается воздух. Этот многократно повторяющийся процесс получил название «малых дыханий» резервуара. «Большие дыхания» резервуара происходят при его заполнении и опорожнении.

Типовые цилиндрические вертикальные стальные резервуары аместимостью 100, 200, 300, 400, 500, 700, 1000, 2000, 3000, 5000, 10 000, 20 000, 30 000 м3 сооружают из рулонных заготовок, а вместимостью 50 000 м3 — из рулонных заготовок и полистовым методом.

Типовые цилиндрические вертикальные стальные резервуары аместимостью 100, 200, 300, 400, 500, 700, 1000, 2000, 3000, 5000, 10 000, 20 000, 30 000 м3 сооружают из рулонных заготовок, а вместимостью 50 000 м3 — из рулонных заготовок и полистовым методом.

Строительство резервуаров больших объемов в настоящее время возможно лишь полистовым методом, так как толщина стенки нижних поясов должна быть равной 28—35 мм, а руло-нированию поддаются стенки из листовой стали толщиной не более 16—18 мм.

Подготовка строительного производства при сооружении резервуарных парков как стальных вертикальных цилиндрических резервуаров, так и железобетонных включает в себя организационные мероприятия (рассмотрение вопросов использования существующих транспортных и инженерных коммуникаций, местных строительных материалов, определение заказчика, генерального подрядчика и субподрядных организаций, заключение подрядных договоров), вне- и внутриплощадочные подготовительные работы. К внеплощадочным работам относят строительство внешних подъездных железнодорожных путей, автомобильных дорог, линий электропередачи, связи, внешних водопроводных сетей (иногда с водозаборами), системы внешней канализации (с очистными сооружениями и др.) Внутриплощадочные подготовительные работы начинают с создания геодезической разбивочной основы для строительства, позволяющей определить положения резервуаров и других объектов резервуарного парка в плане и по высоте. Затем осуществляют расчистку территории строительной площадки (при необходимости снос ненужных строений), инженерную подготовку площадки, создают складское хозяйство, площадки укрупненной сборки конструкций (для стальных резервуаров), монтируют инвентарные здания и временные сооружения, обеспечивают строительную площадку противопожарным водоснабжением и инвентарем, средствами связи и сигнализации.

Конструкции стальных вертикальных цилиндрических резервуаров на строительную площадку поставляют в виде укрупненных блоков заводского изготовления. Стенки, днище, центральную часть плавающей крыши-понтона поставляют готовыми полотнищами, свернутыми в рулоны; покрытия — отдельными щитами или их частями. Рулоны стенок стальных резервуаров вместимостью 5000, 10 000 и 20 000 м3 имеют длину около 12 м: вместимостью 30 000 и 50 000 м3 — около 18 м. Обычно с заводов-изготовителей блоки и элементы стальных резервуаров перевозят по железной дороге, водным путем, на трайлерах или специальных санях.

Стальной резервуар начинают монтировать после устройства, проверки (качество уплотнения подушки, отметки центра и периметра основания, толщина гидроизолирующего слоя и др.) и приемки основания. Для резервуаров вместимостью

Рис. 33. Схема разворачивания рулонов днища резервуара на основании:

1 — трактор; 2 — пандус; 3 — устройство для разворачивания рулона

10 000 м3 и более, кроме грунтового фундамента и песчаной подушки, устраивают кольцевой железобетонный фундамент (монолитный или сборный). На слабонесущих грунтах фундаменты под резервуары сооружают на свайных основаниях. В этом случае после забивки срубают головки свай до проектного уровня, монтируют прерывистые плиты-ростверки, а после проверки их горизонтальности монтируют резервуар.

Для доставки рулонов днища насыпают земляной пандус. Монтаж днища выполняют в такой последовательности. Монтируют периферийные листы днища (окраек), доставляют рулоны днища к основанию и разворачивают их (рис. 33), отдельные полотнища с помощью сварки соединяют в единое целое. По окончании монтажа находят геометрический центр днища, а затем с помощью специального приспособления (крепа огромного циркуля) наносят на днище окружность, равную наружному диаметру нижнего пояса корпуса резервуара.

Монтаж корпуса резервуара выполняют следующим образом. На днище с помощью трактора доставляют рулон (рулоны) корпуса резервуары. Его устанавливают в вертикальное положение (тракторами с применением падающего А-образного шевра, самоходными кранами с использованием тракторов в качестве тормоза, поворотных шарниров, съемных кронштейнов, полиспастов). Перед подъемом на место установки рулона укладывают поддон — толстый стальной восьмиугольный лист,, нижняя часть которого обильно смазана солидолом, что облегчает поворот рулона при разворачивании.

При использовании для подъема рулона корпуса резервуара монтажного самоходного гусеничного крана (рис. 34) рулон одним концом устанавливают на шарнир, а другим на клетчатую выкладку из деревянных брусьев. С помощью специального

ИЗ-

Рис. 34. Схема подъема рулона корпуса резервуара монтажным самоходным гусеничным краном:

/ — рулон корпуса резервуара; 2 — специальный захват; 3 — трактор; 4 — шарнир с угломером; 5 — монтажный кран; 6 — места остановки монтажного крана при его перемещении

захвата монтажный кран поднимает рулон, который при этом поворачивается вокруг шарнира. Подъем рулона синхронно совмещается с передвижением крана при одновременном постоянном нахождении полиспаста в вертикальном положении (по схеме «подъем •— перемещение — подъем — перемещение» и т. д.).

После вертикальной установки рулона корпуса резервуара в центре днища расчалками закрепляют постоянную или временную монтажную стойку, а рулон корпуса резервуара устанавливают так, чтобы начало нижней кромки его совпало с разметкой окружности днища резервуара. Рулон корпуса резервуара в верхней и нижней частях стягивают канатами (тросами), которые закрепляют на форкопах удерживающих тракторов. Стяжные планки рулона разрезают газовой резкой сверху вниз. К трактору, которым разворачивают рулон, специальной монтажной скобой присоединяют трос. Такую скобу прикрепляют к вертикальной кромке рулона, которую закрепляют растяжками. По размещенной на днище резервуара окружности через каждые 3—4 м приваривают стальные уголки-фиксаторы длиной 30—35 см.

Рис. 35. Схема разворачивания рулона корпуса резервуара и монтаж щитов покрытия:

/ — монтажный кран; 2 — навесные леса; 3 — щит покрытия; 4 — центральная монтажная стойка; 5 — монтажная лестница; 6 — опорное кольцо; 7 — уголки-фиксаторы; 8 — развернутая часть стенки корпуса; 9 — расчалки; 10 ~ клиновой упор; //— рулок^ стенки корпуса; 12 — трактор

После развертывания на 3—4 м полотнище рулона корпуса, резервуара прихватками приваривают к днищу. По мере разворачивания рулона монтажные скобы приваривают захватками разворачивания, а нижнюю кромку рулона прижимают к уголкам-фиксаторам и приваривают прерывистыми прихватками.

Щиты покрытия начинают монтировать после разворачивания 12—15 м рулона корпуса резервуара с помощью самоходного крана серии КС на гусеничном ходу. Эту операцию проводят по ходу разворачивания. Для ускорения монтажа щиты покрытия предварительно укрупняют на специальном: сварочном стенде (рис. 35).

По верхней кромке рулона корпуса резервуара (вместимость 10 000 м3 и более) приваривают кольцо жесткости из швеллера, предварительно изогнутого по радиусу резервуара. При монтаже щиты покрытия резервуара внешним торцом опираются на верхнюю кромку стенки корпуса и опорное кольцо,

а внутренним — на край поверхности центрального щита, установленного на центральной стойке.

а внутренним — на край поверхности центрального щита, установленного на центральной стойке.

По окончании развертывания всего рулона (рулонов) корпуса резервуара сваривают вертикальный шов (швы) корпуса, двухстороннее (из шавра или уголка) нижнее кольцевое соединение между нижним поясом корпуса и окрайками днища и верхнее кольцевое соединение между верхним поясом корпуса и щитами покрытия. Сварку нижнего и верхнего кольцевых швов ведут одновременно обратно-ступенчатым методом. Вертикальный замыкающий шов (швы) резервуара сваривают встык с двух сторон с предварительным формированием стыкового соединения специальным приспособлением.

При сооружении стальных вертикальных цилиндрических резервуаров монтаж понтона или плавающей крыши начинают непосредственно по окончании монтажа днища. До начала монтажа па днище резервуара делают разметку коробов или мест расположения опорных стоек, к которым приваривают опорные плиты. Затем на днище располагают рулоны центральной части понтона (плавающей крыши), разворачивают их и монтируют. В центральной части понтона (плавающей крыши) размечают места расположения стоек и начинают монтаж корпуса. По ходу развертывания рулонов корпуса ведут монтаж коробов понтона, обеспечивающих его плавучесть. Короба к месту работы подают монтажным краном, •с помощью которого ведут также монтаж щитов покрытия. Короба между собой, как и с центральным полотнищем, соединяют накладками, свариваемыми внахлестку. Для установки трубчатых стоек в центральной части понтона (плавающей крыши) прорезают отверстия. Через крышку люка-лаза (после монтажа корпуса) в резервуар закачивают воду так, чтобы понтон (плавающая крыша) поднялся примерно на 2 м, что позволяет приваривать к понтону стойки, которыми после удаления воды понтон (плавающая крыша) будет опираться на дно резервуара. Затем монтируют затвор между внутренней поверхностью стенки корпуса и понтоном (плавающей крышей) для герметизации пространства, верхнюю балконную площадку (для резервуаров с плавающей крышей) и кольца жесткости по высоте стенки корпуса резервуара, так как отсутствие покрытия в таких резервуарах резко снижает жесткость стенки корпуса.

При сооружении стальных вертикальных цилиндрических резервуаров вместимостью 50 000 м3 и более днище и плавающую крышу монтируют из заводских рулонных заготовок. Монтаж корпуса ведут полистовым способом, суть которого заключается в следующем. На строительную площадку поступают стальные листы требуемой толщины развальцованные (по радиусу резервуара) заводским методом. Кромка листов имеет разделку под двухсторонний шов: Х-образную для вертикального, К-образную для горизонтального. 122

На окрайках днища резервуара размечают окружность, соответствующую наружному диаметру нижнего пояса, по которой устанавливают листы и временно крепят их клиновыми: приспособлениями на шайбах, присоединенных сваркой к листам корпуса. Затем сваривают вертикальные и нижний кольцевой швы (вертикальные — ручной дуговой сваркой и автоматической сцаркой с принудительным формированием шва — под флюсом или порошковой проволокой, нижний кольцевой шов — ручной дуговой сваркой, полуавтоматической сваркой в среде углекислого газа автоматической сваркой в среде углекислого газа или автоматической сваркой порошковой проволокой с полупринудительным формированием шва).

Горизонтальные швы между поясами, как правило, выполняют два сварщика полуавтоматической сваркой в среде углекислого газа одновременно с двух сторон. Сварщики находятся в специальных кабинах, которые перемещаются, опираясь роликами на смонтированный пояс резервуара.

Практикуется предварительная сварка нескольких листов.-в полотна (карты) длиной до 12 м на специальных стеллажах в зоне строительной площадки.

Сварные швы днища резервуара проверяют на плотность, вакуум-способом или химическим способом, а швы корпуса — керосиновой пробой (внутреннюю поверхность швов покрывают слоем мелового раствора, а наружную промазывают керосином, который быстро проникает в сквозные свищи сварных швов).

При гидравлическом испытании сооруженный стальной вертикальный цилиндрический резервуар заполняют водой до верхнего проектного уровня и выдерживают его в таком состоянии определенное время. Покрытие резервуара подвергают испытанию на плотность. В этом случае давление воздуха в полностью закрытом резервуаре под покрытием доводят до 2,5 кПа. Сварные швы предварительно покрывают мыльным раствором. Пузырьки воздуха не должны появляться в течение 30 мин. Последующие испытания покрытия на вакуум проводят при открытых замерных люках. Уровень воды в резервуаре снижают до '/г от проектного. Затем при закрытых люках осуществляют дальнейшее снижение уровня воды до достижения внутри резервуара разряжения около 400 Па при расчетном вакууме-250 Па. После слива воды определяют отклонения геометрической формы резервуара, а также осадку его днища.

Строительно-монтажные работы по сооружению заглубленных цилиндрических и прямоугольных железобетонных резервуаров прежде всего характеризуются значительным объемом земляных работ (объем котлованов для парка из восьми резервуаров вместимостью по 30 000 м3 составляет примерно 250 000 м3). В эти работы входят рытье котлованов; засыпка «пазух»; устройство теплоизоляционного слоя из насыпного грунта па покрытия резервуаров; рытье траншей для техноло-

гических трубопроводов; обратная засыпка траншей с проложенными в них технологическими трубопроводами.

гических трубопроводов; обратная засыпка траншей с проложенными в них технологическими трубопроводами.

Земляным работам предшествуют геодезические разбивоч-ные работы: вынос и закрепление на месте створными знаками основных разбивочных осей, устройство обноски и т. д.

Котлованы под отдельные железобетонные резервуары обычно роют одноковшовыми экскаваторами, а под группу резервуаров— скреперами (верхний слой грунта снимают одноковшовыми экскаваторами). Сооружение железобетонных резервуаров требует выполнения на строительной площадке большого объема арматурных и бетонных работ: приготовление бетонной смеси, доставка ее к месту укладки, устройство опалубки и вспомогательных приспособлений, укладка и уплотнение бетона, уход за ним. Бетонную смесь можно приготовлять на бетонных заводах, в автобетоносмесителях, в отдельных бетоносмесителях непосредственно на строительной площадке. Привозят ее обычно автосамосвалами, автобетоновозами, автобетоносмесителями, бортовыми автомобилями в бадьях.

Бетонную подготовку под днище резервуара осуществляют на естественный (скальный, крупнообломочный и др.) грунт, на привозной уплотненный (песок взамен слабого грунта) грунт или усиленный щебнем, гравием верхний слой рыхлого грунта (с помощью катков). Бетонная подготовка — это слой тяжелого бетона (марка М50 или М75) толщиной 10 см, укладываемый полосами: захватками сначала по нечетным, а затем по четным полосам с уплотнением трехметровыми виброрейками,

Бетонная смесь может быть уложена при циклической подаче «е самоходными кранами инвентарных бадей (вместимость 0,6 м3) или при непрерывной подаче ленточными бетоноукладчиками с помощью бетононасосов. Разравнивание бетонной смеси должно быть механизировано.

Устройство днища железобетонного резервуара включает в себя следующие операции: изготовление и установку опалубок швов и фундаментов под стеновые панели корпуса (предварительно бетонную подготовку покрывают слоем пергамина); установку арматурных сеток днища и фундамента; бетонирование днища и фундамента; замоноличивание швов между картами днища (рис. 36) и между днищем и фундаментом (после монтажа корпуса и покрытия резервуара). При укладке бетонной смеси должно обеспечиваться выполнение общих условий качества проведения работ: непрерывность укладки, требуемое уплотнение бетонной смеси, получение слоя бетона одинаковой толщины с горизонтальной хорошо обработанной поверхностью, необходимый уход за бетоном (поддержание температурного режима и режима влажности, предохранение от механических повреждений, предотвращение значительных температурно-уса-дочных деформаций).

Элементы сборных железобетонных конструкций резервуаров (фундаменты, колонны, балки, плиты, покрытия, стеновые 124

|

Рис. 36. Схема разбивки днища железобетонного цилиндрического резервуара на карты для бетонирования:

/ — карта; 2 — центральная часть днища;.3 — временные радиальные проезды; / — XVIII — места стоянки крана для подачи бетонной смеси

панели корпуса) изготовляют на заводах железобетонных изделий. Затем их доставляют на строительную площадку и •складируют с соблюдением основных условий, т. е. эти элементы должны находиться в положении, удобном для передачи в монтаж, опираться на инвентарные прокладки, выпуски арматуры, закладные и приваренные детали. Заводская маркировка должна четко просматриваться.

Перед началом монтажных работ выполняют геодезическую разбивку днища, резервуара для установки фундаментов под колонны и очистку выпусков арматуры и закладных детален, наносят контрольные риски на фундаменты и колонны.

Фундаменты монтируют с помощью самоходных гусеничных кранов, перемещающихся сначала за пределами днища, а затем по радиальным проездам. Монтаж ведется «с колес».

К месту монтажа колонны доставляют автотранспортом по радиальным дорогам. Их устанавливают в выверенные по высоте дна стаканы фундаментов, проверяют по плановому положению и вертикальности, фиксируют деревянными клиньями. Полость стакана заполняют цементно-песчаной смесью. Для установки колонн используют самоходный гусеничный кран (например, МКГ-20 или Э-1258). С помощью этого же крана монтируют балки и плиты покрытия. Монтаж балок ведут последовательно по окружностям по мере установки колонны. Перед монтажом плит покрытия поверхность балок покрывают слоем глиняно-нефтяной смазки.

Стеновые панели корпуса резервуара к местам установки доставляют автотранспортом. Их раскладывают за пределами днища по периметру резервуара. Панели начинают монтировать от радиального проезда. Монтаж ведут по часовой стрелке с использованием опорной площадки, монтажного крана и специальных подкосов. Все монтажные работы по высоте панели осуществляют с выдвижных подмостей на автопогрузчике. На радиальном проезде оставляют проем в две панели для прохода внутрь резервуара техники, используемой при замоноличивании стыков днища. Параллельно монтажу стеновых панелей корпуса ведут монтаж краевых плит покрытия резервуара.

Стыки между элементами железобетонного резервуара замо-ноличивают в определенной последовательности: сначала между стеновыми панелями корпуса, плитами покрытия, а затем в днище резервуара (замоноличивание шва сопряжения между стеновыми панелями и днищем, радиальных и кольцевых швов днища, бетонирование днища на месте снятых плит радиального проезда, монтаж стеновых панелей и плит покрытия, закрывающих проем, замоноличивание стыков панелей и плит покрытия в пределах бывшего проема, а также участка шва сопряжения днища и стеновых панелей на участке проема,, куда бетонную смесь подают через технологический люк в покрытии резервуара). Для замоноличивания стыков используют бетон марки М300.

Стыки между элементами железобетонного резервуара замо-ноличивают в определенной последовательности: сначала между стеновыми панелями корпуса, плитами покрытия, а затем в днище резервуара (замоноличивание шва сопряжения между стеновыми панелями и днищем, радиальных и кольцевых швов днища, бетонирование днища на месте снятых плит радиального проезда, монтаж стеновых панелей и плит покрытия, закрывающих проем, замоноличивание стыков панелей и плит покрытия в пределах бывшего проема, а также участка шва сопряжения днища и стеновых панелей на участке проема,, куда бетонную смесь подают через технологический люк в покрытии резервуара). Для замоноличивания стыков используют бетон марки М300.

Предварительные напряжения сжатия в бетоне создают для предотвращения образования трещин в корпусе, днище и покрытии резервуара путем навивки высокопрочной арматурной проволоки (предел прочности 1500—1700 МПа) на корпус резервуара. Навивка проволоки осуществляется арматурно-навивочной машиной (например, АНМ-5М, АНМ-12 и др.) со значительным усилием — до 65 000 Н. При навивке проволоки происходит обжатие стенных панелей, вертикальных швов, днища и покрытия. Навивку проволоки на поверхность корпуса резервуара начинают с верхней точки на уровне покрытия и заканчивают на уровне днища. Сохранность заданного натяжения витков проволоки в случае ее обрыва обеспечивается специальными жимками, которые устанавливают через каждые 500—1000 м навивки. Для защиты от коррозии, а также для повышения сцепления проволоки со стенками резервуара ее покрывают слоем (толщиной до 25 мм) торкрет-бетона — мелкозернистого бетона, т. е. смеси цемента и песка в соотношении 1: 2 или 1: 3. Для этих целей можно применять шприц-бетон (цемент, песок, заполнитель в соотношении соответственно 1:2). Максимальная крупность зерен заполнителя 20 мм.

Защитный слой плотного бетона можно наносить на резервуар «сухим» или «мокрым» способом. В первом случае применяют цемент-пушки или установки для набрызга бетонной смеси (сухая смесь цемента и песка воздухом по гибкому рукаву подается в форсунки, куда по другому рукаву под давлением поступает вода), во втором — в машину (например, в прямоточный растворонасос с пневмоприставкой) подают готовую бетонную смесь. Торкрет-бетон наносят на стенки резервуара послойно сверху вниз.

До начала испытания из рабочего пространства железобетонного резервуара убирают все посторонние предметы. Затем закрывают и пломбируют все люки, закрывают задвижки. С помощью геодезических инструментов определяют начальные отметки на покрытии резервуара в центре, над колоннами и по периметру покрытия через каждые 12—15 м, после чего осматривают конструкции резервуара и технологическое оборудо-

вание, составляют акт о готовности резервуара к заполнению водой (по заранее составленному графику). Резервуар, заполненный до проектного уровня водой, внимательно осматривают с целью обнаружения и ликвидации утечек. Детальный осмотр резервуара осуществляют в течение 3 сут, поэтапно регистрируя изменения начального уровня воды. Одновременно замеряют, регистрируют и сопоставляют данные по осадке резервуара.

Для железобетонных резервуаров с покрытием и водяным экраном предусмотрены дополнительные испытания на газонепроницаемость покрытия, а также испытание на плотность всех сварных и фланцевых соединений технологического оборудования и люков (давление в газовом пространстве за 1 сут не должно снижаться более чем на 5 % по сравнению с первоначально созданным давлением испытания).

Работы по испытанию резервуара оформляют актом.

СООРУЖЕНИЕ ПОДЗЕМНЫХ ГАЗОНЕФТЕХРАНИЛИЩ

Подземные хранилища для газа, нефти и нефтепродуктов представляют собой комплексы инженерных сооружений, которые включают подземные (скважины, выработки, емкости) и наземные (ГРП, компрессорный или насосный цех, установки для очистки газа и др.) объекты и технологическое оборудование.

Подземные газонефтехранилища подразделяют по способам сооружения:

образованные в подземных водонасыщенных пористых средах (пластах), а также в выработанных локальных нефтяных «ли газовых месторождениях;

образованные в отложениях каменной соли методом раз-мыва через буровые скважины;

создаваемые в прочных и плотных горных породах шахтным способом или в горных выработках отработанных рудников;

сооружаемые в вечномерзлых породах;

образованные подземными взрывами;

подземные и заглубленные низкотемпературные хранилища с льдопородной оболочкой.

В первом случае в водоносный пласт (обычно куполообразный или горизонтальный), лежащий между водонепроницаемыми кровлей и подошвой, пробуривают скважины, по которым отбираемый из магистрального трубопровода газ с помощью газомоторных компрессоров, газотурбинных установок или турбин с электроприводом закачивается под расчетным давлением, вытесняя из пласта воду, заполняя его поры и трещины и образуя подземное хранилище (обычно вблизи крупных потребителей природного газа). Из этого хранилища газ подается потребителям за счет пластового давления (с предварительной очисткой газа на станции подземного хранилища и редуцированием на ГРП). Все сооружения станции подземного хранения газа, за исключением компрессорного цеха, имеют блочное

| |||

| |||

|

Рис. 37. Схема подземного хранилища в соляной толще: / — подземная емкость; 2 — рассольная колонна; 3 — рассолохранилище; 4 — насос для рассола; 5 — рассолопровод; 6 — продуктовая колонна; 7 — буферный резервуар для нефтепродуктов; В, 10 — насосы соответственно низкого и высокого давлений; 9 — железнодорожная эстакада; // — обсадная колонна; 12 — нефтепродукт; 13 — рассол

исполнение, что уменьшает объем работ по сооружению СПХГ, К ним относят подготовительные работы, сооружение технологических трубопроводов, строительство компрессорного цеха, монтаж блоков на подготовленные фундаменты, благоустройство станции. Возможен вариант компрессорного цеха в блочном исполнении. Технологическая схема хранения газа в отработанных нефтяных месторождениях аналогична.

Принципиальная схема подземного хранилища нефтепродукта в соляной толще дана на рис. 37. Методы сооружения подземных емкостей путем размыва через буровые скважины весьма разнообраны:

прямо- и противоточный (вода поступает соответственно по внутренней колонне, а раствор на поверхность по межтрубному пространству и наоборот);

комбинированный (емкость формируется в два этапа: сначала размывается гидровруб и несколько ступеней до получения камеры определенных размеров, а затем верхнюю и нижнюю части емкости разрабатывают навстречу друг другу);

подземное выщелачивание каменной соли с гидроврубом, который представляет собой специальную горную выработку, создаваемую искусственным путем в нижней части соляного пласта;

ступенчатое выщелачивание каменной соли (развитие камеры вверх по вертикали регулируется с помощью нерастворителя (например, нефти), предохраняющего кровлю от растворения пресной водой);

размыв емкостей с помощью газообразного нерастворителя, как правило, воздуха;

размыв емкости с помощью двух скважин (емкости создают как независимым выщелачиванием, так и совместным, когда одну скважину используют в качестве водоподающей, другую— рассолоподъемной);

размыв подземных емкостей струей;

сооружение емкостей галерейного типа (скважины бурятся наклонно-горизонтальными, а выработки емкости образуются протяженными, расположенными вдоль простирания пласта сравнительно малой мощности — 5—20 м).

|

Рис. 38. Схема подземного хранилища шахтного типа:

I — наземная насосная станция для раздачи продукта; 2 — наземный буферный резервуар; 3 — железнодорожная эстакада; 4 — автоналивные стоянки; 5 — ствол; в — насосная камера; 7 — про-луктовы,"[ насос; 8 — газонаполнительная станция; 9 — зумпф; 10 — выработка-емкость

Подземные хранилища шахтного типа (рис. 38) сооружают в различных устойчивых непроницаемых горных породах, а также в проницаемых породах с искусственной герметизацией стенок емкостей. Под хранилища оборудуют отработанные выработки шахт и рудников.

По мере вскрытия шахтные газонефтехранилища делят на хранилища с вертикальным стволом, наклонной вскрывающей выработкой и штольней (горизонтальной выработкой). В комплексных хранилищах одновременно может находиться несколько видов продуктов.

На практике применяют три основные схемы камерного типа с замкнутой системой выработок емкостей; камерного типа с обособленными выработками-емкостями; ячеистого типа.

Подземная часть газонефтехранилищ шахтного типа состоит из вскрывающих и вспомогательных выработок и непосредст-веннно выработок-емкостей. Вскрывающие выработки, т. е. строительные подходы, представляют собой вертикальные или наклонные стволы, а также штольни. Вертикальные стволы проходят как традиционным буровзрывным способом, так и бурением в особо сложных геологических условиях с использованием метода замораживания породы. Для бурения шурфов используют ручные электросверла, пневматические перфораторы или специальные бурильные установки (например, типа БУКС-1м).

Вертикальные стволы проходят сплошным забоем с применением шпуровых зарядов. Разработанная порода поднимается из забоя бадьями (вместимость до 1 т).

При бурении вертикальных стволов малого диаметра наиболее эффективен реактивно-турбинный метод. Пробуренный ствол крепят обсадными трубами с заполнением пространства между выработкой и обсадной трубой тампонажным раствором.

Горизонтальные выработки подземных хранилищ шахтного типа проходят в основном с применением буровзрывного метода: сплошным забоем при опережающей выработке малого сечения с уступным забоем (верхний и нижний уступы).

Заказ № 1997

Надежность подземных газонефтехрани

Надежность подземных газонефтехрани

2017-11-01

2017-11-01 955

955