Мощность электродвигателя при постоянной продолжительной нагрузке (токарные, фрезерные, карусельные, расточные, зубофрезерные)

где  — мощность электродвигателя;

— мощность электродвигателя;

— эффективная мощность резания, кВт;

— эффективная мощность резания, кВт;

h— к.п.д. механической передачи станка;

,

,

где  - к.п.д. коробки скоростей

- к.п.д. коробки скоростей

- к.п.д. коробки подач

- к.п.д. коробки подач

Для нашего примера  =

=

По данным ЭНИМСА следует принимать следующие значения к.п.д: ременной передачи ( )—0,98; зубчатых колес (

)—0,98; зубчатых колес ( )—0,98;подшипников (

)—0,98;подшипников ( ) — 0,995; механизмов подачи токарных, револьверных и сверлильных станков — 0,96; механизмов подачи фрезерных станков — 0,85. Показатели степеней при значениях к.п.д. соответствуют количеству пар колес находящихся одновременно в зацеплении и количеству подшипников на валах коробки, включая шпиндель. Если на концах шпинделя более, чем по одному подшипнику или в компоновке применен двухрядный подшипник показатель степени увеличится на соответствующее число, а двухрядный подшипник при этом считается как два отдельных.

) — 0,995; механизмов подачи токарных, револьверных и сверлильных станков — 0,96; механизмов подачи фрезерных станков — 0,85. Показатели степеней при значениях к.п.д. соответствуют количеству пар колес находящихся одновременно в зацеплении и количеству подшипников на валах коробки, включая шпиндель. Если на концах шпинделя более, чем по одному подшипнику или в компоновке применен двухрядный подшипник показатель степени увеличится на соответствующее число, а двухрядный подшипник при этом считается как два отдельных.

Мощность электродвигателя при кратковременной нагрузке (вспомогательные приводы станков: быстрое перемещение суппортов, поперечен, бабок, привод зажима и т. д., работающих 5—'15 секунд, а у крупных станков — 1—1,5 мин) рассчитывается по формуле

,

,

где G —сила тяжести (вес) подвижной части станка Н, кгс;

f — коэффициент трения движения;

V — скорость, м/мин;

— коэффициент перегрузки;

— коэффициент перегрузки;

— к.п.д. передачи от электродвигателя до подвижного элемента.

— к.п.д. передачи от электродвигателя до подвижного элемента.

После проведенных расчетов выбираем по каталогу электродвигатель по мощности, ближайшей к расчетному (округляют в меньшую сторону). При выборе двигателя необходимо обратить внимание на его номинальные обороты и выбрать вариант, имеющий частоту вращения наиболее близкую к частоте вращения первого вала.

Для отечественных токарных и фрезерных станков широкого назначения практикуется выбор средних величин мощностей электродвигателей который проводится по значениям их средней загруженности

где  — коэффициент использования, равный 0,6—0,7.

— коэффициент использования, равный 0,6—0,7.

Выбрав электродвигатель, необходимо определить диаметры шкивов, учитывая при этом проскальзывание ремней и фактические частоты вращения шпинделя. Они не должны отличаться от табличных значений для данного j более чем на 10(j—1)%.

В случае превышения этой разницы необходимо откорректировать числа зубьев колес в передачах. После этого на график наносится передача от электродвигателя к первому валу, на кинематической схеме указывается мощность и обороты электродвигателя, диаметры шкивов либо числа зубьев колес передающие вращение от двигателя на первый вал.

В настоящее время широко применяются коробки скоростей с двухскоростным электродвигателем трехфазного тока, у которых отношение синхронных частот вращения равно 2, например 3000/1500; 1500/750.

Проектирование коробок с таким двигателем имеет ряд особенностей. Так, если проектируем станок с j = 1,26 и диапазоном регулирования двухскоростного двигателя, равным 2, то у нас сразу получается дополнительная группа (электрогруппа) с характеристикой, равной 3 (так как  то для j = 1,26 характеристика группы X = 3)

то для j = 1,26 характеристика группы X = 3)

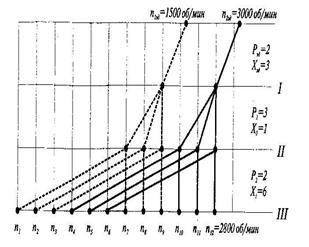

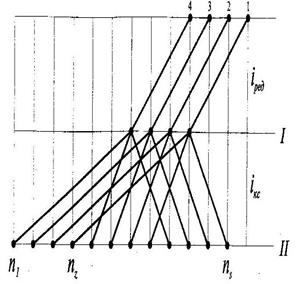

Таким образом, конструктивное расположение электрогруппы в кинематике привода - в начале (первое), а порядок кинематического включения — второй. Следовательно, основной группой (группой с  = 1) может быть только группа из трех передач и на этом станке, в общем случае, невозможно получить Z не кратное 3. На рис.4 изображен график чисел оборотов проектируемого нами привода (Z = 12) с использованием двухскоростного электродвигателя.

= 1) может быть только группа из трех передач и на этом станке, в общем случае, невозможно получить Z не кратное 3. На рис.4 изображен график чисел оборотов проектируемого нами привода (Z = 12) с использованием двухскоростного электродвигателя.

Рис. 4. График частот вращения шпинделя коробки скоростей Z=12 с двухскоростным электродвигателем

В современных станках, особенно в станках с ЧПУ, широкое применение получил привод с использованием электродвигателей постоянного тока. Применение таких двигателей упрощает кинематическую схему, а подчас и полностью исключает коробку скоростей.

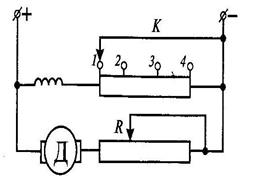

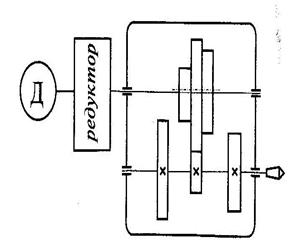

На рис. 5 представлена схема электромеханического регулирования скорости с двигателем постоянного тока.

Рис.5. Схема электромеханического регулирования скорости вращения

шпинделя коробки скоростей с двигателем с постоянного тока

Для расчета данного привода предлагается следующая методика:

1. Определить диапазон регулирования скорости привода (рис. 4,б).

2. Определить число ступеней механического регулирования

Z =

где D =  диапазон регулирования скорости.

диапазон регулирования скорости.

Полученное число Z необходимо округлить до ближайшего целого числа  .

.

3. Определить общее число ступеней скорости шпинделя

S =

4. Определить число контактов реостата

k =

Полученное число контактов реостата k округлить до целого числа  .

.

5. Определить действительный диапазон регулирования скорости шпинделя станка

Dдс =

6. По полученным результатам строится график частот вращения и кинематическую схему привода с двигателем постоянного тока (Рис. 6, Рис. 7).

Рис. 6. График частот вращения привода с двигателем постоянного тока

Рис. 7. Кинематическая схема привода с двигателем постоянного тока

2017-10-25

2017-10-25 1619

1619