Рис. 3.3. Распределение интенсивности различных видов нагрузки в зависимости от частоты возмущающих колебаний

Литография

Рис. 4. Микрофотографии участков многослойной металлизация процессоров, выполненных по топологическим нормам 22 нм (слева) и 14 нм (справа)

Рис. Л.1. Схематичное изображение оптической системы литографа

Основным элементом литографа является источник излучения (1). Его излучение проходит через оптическую систему (2) и попадает на маску (3), которая является изображением микросхемы, увеличенным в несколько раз. Далее излучение, прошедшее через маску (или отражённое, для системы отражательной оптики), проходит через проекционную оптику (4). На этом этапе изображение уменьшается в 3-5 раз и проецируется на кремниевую пластину (5), покрытую чувствительным к свету фоторезистом.

Рис. Л.2. Основные этапы литографического процесса: а – окисление кремниевой пластины; б – нанесение на пластину резиста; в – экспонирование резиста через маску (шаблон); г – не подвергнувшийся экспонированию резист удален проявителем; д – травление слоя SiO2 в окнах, где удален не экспонированный резист, е – экспонированный слой резиста удален травлением в кислоте H2SO4; ж – проведение легирования в область кремниевой пластины, которая была выделена на ее поверхности операцией литографии

Рис. Л.3. Понятие глубины резкости и пятна резкости в геометрической оптике

Рис. Л.4. Дифракция в расходящихся лучах (дифракция Фраунгофера). Зеленая кривая – распределение интенсивности в фокальной плоскости (масштаб по оси x сильно увеличен)

Рис. Л.5. Дифракционное изображение точечного источника (дифракция на круглом отверстии). В центральное пятно попадает приблизительно 85 % энергии света

Рис. Л.6. Дифракционные изображения двух близких звезд в фокальной плоскости объектива телескопа

Рис. Л.7. Предел разрешения телескопа по Релею. Красная кривая – распределение суммарной интенсивности света

Рис. Л.8. Наглядное представление предела разрешения в соответствии с критерием Релея

Формула Гельмгольца

Впервые предел разрешения объектива микроскопа lmin был определен немецким физиком Г. Гельмгольцем в 1874 г. Формула Гельмгольца имеет вид:

где λ – длина волны, n – показатель преломления среды между объективом и предметом, α – так называемый апертурный угол (см. рис. 4.6.). Произведение n۰sin α называется числовой апертурой объектива.

Рис. Л.9. Определение апертурного угла α и расположение иммерсионной жидкости между объективом микроскопа и объектом

Рис. Л.10. Динамика развития процесса литографии по годам

Используемые источники и длины волн

| Истоник света | Спектральная линия | Длина волны, нм | Положение на шкале ЭМИ |

| Ртутная дуговая лампа | g-линия | видимый | |

| h- линия | видимый | ||

| i- линия | Ближний УФ | ||

| DUV | 240-255 | Глубокий УФ | |

| Эксимерный лазер | KrF | Глубокий УФ | |

| ArF | Глубокий УФ | ||

| F2 | Вакуумный УФ |

Рис. Л.11. Характеристики растворимости позитивного и негативного резиста в зависимости от энергии излучения экспонирования (рис. а) и реальное изображение, сформированное на резисте после проявления (б)

Рис. Л.12. Типичные дифракционные картины распределения светового потока интенсивности Io при различных способах экспонирования (формирования литографического изображения на подложке с использованием фотошаблона)

Рис.Л.13. Боковое подтравливание под слоем резиста при жидкостном травлении.1 - резист, 2 – пленка, подлежащая травлению (SiO2, металл и т.д.),3 – подложка, ε – размер бокового подтравливания, Δ- глубина травления

Рис. Л.14. Сравнение профилей элементов литографического рисунка после травления: а)- жидкостным методом, б) - ионно-химическим, в) и г) – плазмохимическим. 1 – слой резиста, 2 – маска из SiO2

Рис. Л.15. Допуски на совмещение фотошаблонов двух уровней при формировании литографического изображения

Табл. Л.1

Рис. Л.16. Схема установки электронно-лучевой литографии

Рис.Л.17. Способы сканирования электронного луча по поверхности подложки

Рис. Л.18. Эффект рассеяния электронов от подложки и дополнительная засветка резиста упруго-отраженными электронами, искажающая действительное изображение

Рис. Л.19. Внешний и внутренний «эффекты близости», возникающие при сканировании электронным лучом подложки за счет дополнительного рассеяния электронов

Рис. Л.20. Упрощенная схема рентгеновской литографической установки

Рис.Л.21. Спектр рентгеновского излучения

Рис. Л.22. Геометрические искажения рисунка, возникающие при экспонировании через шаблон из точечного источника рентгенографической установки

| 1 - проекционная линза; 2 – полупроводниковая подложка; 3 - очищенная иммерсионная жидкость; 4 - сканирующее перемещение подложки; 5 - система подачи иммерсионной жидкости; 6 - система забора жидкости |

Рис. Л.23.Схема подачи иммерсионной жидкости между объективом литографа и подложкой. Ниже на рисунках показано влияние растворенных в воде пузырьков воздуха и оставшихся капель воды на слое резиста, искажающие исходный топологический рисунок

|

| Основные источники дефектов при применении технологии иммерсионного литографического процесса. 1 - пузырь газа на поверхности резиста; 2 - пузырь газа в слое иммерсионной жидкости; 3 - частицы пыли и загрязнения; 4 - направление движения частиц загрязнения; 5 - водная «капля»; 6 - выход газа через слой резиста; 8 - объектив литографической установки; 9 - иммерсионная жидкость; 10 - защитный слой резиста; 11 - резист; 12 - подложка |

|

| Влияние пузырька газа, растворенного в иммерсионной жидкости, находящегося на подложке (случай а) и в объеме жидкости (случай б) на искажение топологического рисунка. 1 - излучение источника; 2 - иммерсионная жидкость; 3 - слой фоторезиста; 4 - подложка; 5 - проявленный рисунок; 6 и 7 - дефекты проявленного рисунка на подложке Пузырек воздуха действует как сферическая линза с отличающимся от воды коэффициентом преломления. В результате направление хода лучей в таком пузырьке-линзе изменяется и на подложке возникают искажения топологического рисунка. |

|

| Последствия от присутствия на поверхности подложки остатков водяной капли (сравнительно большого и сравнительно маленького размеров относительно размеров топологического рисунка) а) «большая» водяная капля и б) «малая» водяная капля. 1 - водяная «капля»; 2 - защитный слой резиста; 3 - резист; 4 - смоченный защитный слой; 5 - искажения топологического рисунка после проявления |

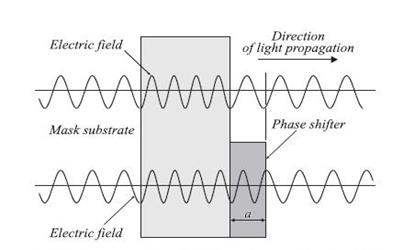

Рис. Л.24. Иллюстрация работы маски с фазовым сдвигом излучения

Рис. Л.25. Использование масок с фазовым сдвигом в иммерсионной литографии

Рис. Л.26. Методы двойного экспонирования и двойного формирования рисунка (паттернирования) на подложке, используемые в иммерсионной литографии.

Двойное экспонирование. 1 – фотошаблон №1; 2 – слой резиста; 3 – приборный слой (например, поверхностный слой Si пластины); 4 – подложка (пластина Si); 5 – фотошаблон №2; 6 - экспонированныцй через шаблон №1 резист; 7 – приборный слой с вытравленными окнами в резисте и вытравленными канавками в приборном слое; 8 – экспонированный резист через шаблон №2.

Двойное паттернирование. 1 – фотошаблон №1; 2 – слой резиста; 3 – маска (SiO2); 4 – приборный слой; 5 – подложка; 6 – шаблон № 2; 6 – шаблон № 1; 7 – второй слой резиста.

Рис. Л.27. Фотошаблоны с корректирующими Г-образными элементами, позволяющие значительно улучшить финишное изображение на подложке

Рис. Л.28. Корректирующие шаблоны дл Т-образного элемента топологии икорректирующие элементы для уменьшения эффекта близости для протяженных узких элементов топологии

Рис. Л.29 Сема литографической установки, работающей в области экстремального УФ

излучения

РисЛ.30. Принципиальная схема источника ЭУФ-излучения

Рис. Л.31. Образование кратера мишени

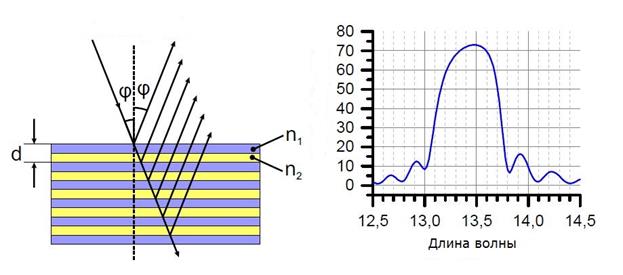

Рис. Л.33. Принцип действия многослойных зеркал и кривая отражения многослойного Mo-Si покрытия. n1 и n2 – коэффициенты отражения Mo и Si, справа результирующая кривая коэффициента отражения многослойного покрытие

Рис. Л.33. Поперечное сечение многослойного отражающего зеркала на основе кремний-молибден (толщина слоя 6,8 нм)

Рис. Л.34. Зависимость получившейся толщины линии на поверхности образца от толщины наносимого резиста

· 1-й рис: половина шага между дорожками металлизации составляет 45 нм, иммерсионная литография, источник освещения ArF лазер

· 2-й рис: половина шага между дорожками металлизации составляет 32 нм, иммерсионная литография, источник освещения ArF лазер, использован метод двойного паттернирования

· 3-й рис: половина шага между дорожками металлизации 22 нм, ЭУФ

· 4-й рис: половина шага между дорожками металлизации 13 нм, ЭУФ

Рис. Л.35. Структура маски для ЭУФ-литографии

Рис. Л.25. Схема выполнения термоконтактной нано-импринтной литографии

Металлизация

Рис. М.1. Три варианта воспроизведения ступенчатого рельефа поверхности осаждаемой пленкой

Рис. М.2. Различные варианты осаждения слоя металлизации на резкой границе раздела двух слоев, находящихся на поверхности пластины

Рис. М.3. Микрофотографии разрушения токоведущей дорожки системы метализации ИМС вследствие электромиграции в сильных электрических полях: а – пленка Al – Cu (0,5 вес. %), полученная магнетронным распылением, б - пленка Al – Cu (0,5 вес. %), полученная распылением из источника с индукционным нагревом

Рис. М.4. Стандартные этапы изготовления межсоединений: а – ионная имплантация; б – отжиг радиационных дефектов, активация примеси; в – нарушение геометрии границы раздела. Несоблюдение технологии и превышение допустимой температуры процесса приводит к образованию жидкой низкотемпературной фазы Si-Al, растворению кремния и росту дендритных образований, закорачивающих p-n переход прибора. См. диаграмму состояния твердого раствора кремний-алюминий на рис. М.5

Рис. М.5. Диаграмма состояний твердого раствора кремний-алюминий. На врезках в увеличенном масштабе изображены области образования эвтектического сплава в системе

Выводы и корпуса ИМС

Рис.3.5. Термокомпрессионное или ультразвуковое присоединение проволочных выводов к контактной площадке Рис.3.5. Термокомпрессионное или ультразвуковое присоединение проволочных выводов к контактной площадке  Рис. 8.1. Термозвуковая разварка выводов из золотой проволоки методом шарик-клин Рис. 8.1. Термозвуковая разварка выводов из золотой проволоки методом шарик-клин   Рис. 8.2. Типы многослойных ленточных носителей для автоматизированной сборки Рис. 8.2. Типы многослойных ленточных носителей для автоматизированной сборки  Рис. 8.4. Автоматизированный процесс монтажа микрокристалла на ленточном носителе Рис. 8.4. Автоматизированный процесс монтажа микрокристалла на ленточном носителе |

Рис. 8.3. Поперечное сечение контактной площадки с предварительно нанесенными слоями припоя и сформированный шарик контакта

Рис... Монтаж на материнскую плату микрокристалла методом «перевернутого кристалла»

Рис. 7.. Современная упаковка микросхемы

Рис. 8.9. Корпус с матричными выводами

2017-11-01

2017-11-01 995

995