Методические указания для практических занятий и самостоятельной работы студентов по курсу «Математическое моделирование процессов в машиностроении» обучающихся по специальности 151001.65 «Технология машиностроения» и магистров по курсу «Критерии эффективности и основные ограничения систем управления технологическими процессами и производствами» по направлению подготовки 221700.68 «Стандартизация и метрология» (профиль «Метрологическое обеспечение технологических процессов и производств»)

Одобрено методическими комиссиями

по специальностям «Технология машиностроения»,

«Стандартизация, метрология и сертификация»

Москва 2013

Разработано в соответствии с Государственным общеобразовательным Стандартом ВПО 2000 г. Для специальности подготовки 151001.65 – «Технология машиностроения» и направления подготовки 221700.68 – «Стандартизация и метрология»» (профиль «Метрологическое обеспечение технологических процессов и производств») на основе рабочих программ дисциплин «Математическое моделирование процессов в машиностроении», «Критерии эффективности и основные ограничения систем управления технологическими процессами и производствами»

Рецензенты: профессор кафедры «Технология машиностроения» Университета машиностроения М. М. Стржемечный

профессор кафедры «Стандартизация, метрология и сертификация» Университета машиностроения О. Ф. Вячеславова

Работа подготовлена на кафедрах «Технология машиностроения»,

«Стандартизация, метрология и сертификация»

Структурные математические модели: методические указания

/ С.Л. Петухов, Л.В. Копылов, Ю.М. Дмитриев - М: Университет машиностроения 2013г. - с.

В методических указаниях рассматриваются вопросы повышения эффективности технологического процесса на основе размерного анализа.

Университет машиностроения 2013

Содержание

Введение

1 Роль размерного анализа при технологической подготовке производства

2 Размерные расчеты

2.1 Основные понятия о размерных цепях

2.2 Методы достижения точности замыкающего звена

2.3 Задачи и методы расчета размерных цепей

3 Технологические размерные цепи

4 Выявление размерных цепей

5 Методика размерного анализа технологического процесса

5.1 Задание на работу

5.2 Построение структурной схемы технологического процесса

5.3 Построение графа размерных цепей

5.4 Анализ совмещенного графа и построение размерных цепей

6 Пример размерного анализа технологического процесса

7 Список литературы

Введение

Современный этап развития техники характеризуется быстрой сменой моделей выпускаемой продукции, что приводит к необходимости интенсификации процессов создания конкурентоспособных изделий, что во многом обеспечивается качеством проектных решений.

Проектирование – сложный иерархический процесс, включающий множество взаимосвязанных стадий и этапов. Методология проектирования базируется на системном подходе, при этом технологический процесс рассматривается как сложная система, состоящая из взаимосвязанных, целенаправленно функционирующих элементов.

Математическое моделирование процессов изготовления машин занимает центральное место в построении эффективной технологии автоматизированного производства. Различают моделирование предметное и абстрактное. При предметном моделировании строят физическую модель, которая отображает основные свойства и характеристики моделируемого объекта. При технологическом проектировании используют абстрактное моделирование, при этом модель представляет собой математические соотношения, графы, схемы и т.п.

При проектировании технологических процессов изготовления деталей машин значительное место занимают размерные расчеты основных выходных параметров технологического процесса: операционных размеров, припусков, размеров заготовки, а также оценка точности технологического процесса в целом. Сложившиеся методы проектирования технологических процессов построены на многостадийном выполнении размерных расчетов и не охватывают всего комплекса размерных связей. Практика проектирования технологических процессов показывает, что разработанный процесс при внедрении требует, как правило, значительных доработок, что ведет к удорожанию технологической подготовки производства и изделия в целом. Одним из эффективных путей решения этой проблемы является внедрение системы всеобъемлющего прогнозирования характеристик технологического процесса на стадии проектирования.

Аппарат размерного анализа, основанный на построении структурных математических моделей процесса, позволяет на стадии проектирования предусмотреть решение ключевых задач, связанных с экономией металла, за счет уменьшения припусков, снижения трудоемкости изготовления деталей и минимизации возможности появления деталей не соответствующих техническим требованиям.

1 Роль размерного анализа при технологической подготовке

производства

Качество изделий машиностроения формируется на всех этапах жизненного цикла продукции и во многом определяется корректностью прогнозирования характеристик технологического процесса (ТП) на этапе технологической подготовки производства (ТПП).

ТПП называется совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия к выпуску изделий заданного качества при установленных сроках, объеме и затратах.

Особенностями реализации ТПП в настоящее время являются:

- частая смена объектов производства;

- сокращение сроков ТПП;

- повышение требований к качеству продукции.

Весь комплекс работ по ТПП можно представить следующим образом:

1 Изучение и подготовка исходных данных для проектирования предполагает

наличие следующих материалов:

- чертеж узла с указанием габаритов, массы и т.д.;

- чертежи деталей с техническими требованиями;

- программа выпуска;

- сведения о заготовке

2 Предварительное проектирование принципиальных схем ТП.

На этом этапе надо решить следующие вопросы:

- рациональная последовательность операций;

- оптимальное количество обработок поверхностей;

- совмещение и дифференциация обработки;

- рациональное базирование;

- технические требования, предъявляемые к операциям;

3 Логическая оценка вариантов ТП и отбор приемлемых производится с

учетом следующих факторов:

- возможность надежного практического осуществления;

- наличие опыта выполнения подобных операций;

- соблюдение заданных сроков подготовки производства.

4 Размерный анализ вариантов ТП и их уточнение.

Под размерным анализом понимается комплекс инженерных работ связанных с выполнением размерных и точностных расчетов при анализе ТП изготовления, сборки и эксплуатации сборочных единиц и машины в целом.

Целями размерного анализа являются:

- уточнение и изменение размеров и технических требований к объекту производства, способа простановки размеров и технических требований к заготовке;

- определение на этапе технологического проектирования размеров заготовки с оптимальными припусками, что обеспечивает минимальный расход материала;

- проектирование процесса с минимально необходимым количеством операций, что позволяет снизить трудоемкость обработки детали;

- минимизация корректировок ТП на стадии внедрения;

- существенное снижение вероятности производства изделий не соответствующих техническим требованиям.

Результатом выполнения размерного анализа являются технически обоснованные варианты ТП, позволяющего получить в результате обработки заготовки заданные чертежом размеры готовой детали.

5 Оценка вариантов ТП по технико-экономическим показателям

6 Выбор окончательного варианта ТП;

7 Внедрение ТП в производство.

На 6 и 7 этапах проводятся работы по оснащению ТП, в частности заказ специального оборудования, оснастки, инструмента, определяются параметры операций, нормы времени и т.д.

При выполнении комплексного размерного анализа схем операций ТП выполняются следующие работы:

- назначение обоснованных допусков на выполняемые размеры на всех операциях и переходах;

- назначение необходимого и достаточного количества технических требований на операциях и установление допустимых величин погрешностей;

- определение минимально необходимых припусков на обработку по каждой операции и переходу;

- построение специальных размерных схем намечаемых вариантов ТП;

- выявление и фиксация взаимосвязей всех размерных параметров по мере формоизменения заготовки;

- выявление и составление размерных цепей;

- проверка расчетным методом возможности выполнения чертежных размеров и технических требований по намеченной технологии;

- проверка и выбор рациональных способов простановки размеров на операциях;

- определение номинальных операционных размеров путем решения размерных цепей.

2 Размерные расчеты

2.1 Основные понятия о размерных цепях

Важным этапом размерного анализа машины является расчет размерных цепей, позволяющий технологу обоснованно назначать и проверять допуски на параметры сборочных единиц в ходе их изготовления и сборки.

Размерной цепью называется совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур.

В инженерной практике наиболее часто приходится выполнять расчет конструкторских и технологических размерных цепей и в зависимости о цели расчета решать прямую или обратную задачу.

Конструкторская размерная цепь – это цепь размеров, определяющая расстояние или относительный поворот между поверхностями или осями поверхностей деталей в изделии.

Технологическая размерная цепь – это цепь размеров, обеспечивающая требуемое расстояние или относительный поворот между поверхностями изготавливаемой детали изделия при выполнении операции или ряда операций сборки, обработки, при настройке станка или при расчете межоперационных размеров и припусков.

При решении большинства задач размерная цепь представляет собой совокупность составляющих и замыкающего звеньев. Составляющее звено размерной цепи – это звено функционально связанное с замыкающим звеном

и обозначается, как правило, прописной буквой русского алфавита с индексом, соответствующим порядковому номеру составляющего звена (А1, А2 и т.д.).

Составляющие звенья могут быть увеличивающими или уменьшающими.

Если с увеличением составляющего звена замыкающее звено тоже увеличивается, то такое составляющее звено называется увеличивающим, а в противном случае – уменьшающим. Степень влияния отклонения составляющего звена на отклонение замыкающего характеризуют коэффициентом, который называют передаточным отношением составляющего звена и обозначают буквой ξ. Передаточное отношение может изменяться от +1 (для увеличивающих звеньев) до -1 (для уменьшающих звеньев).

Если направление составляющего звена не совпадает с направлением замыкающего звена то роль передаточного звена выполняет тригонометри- ческая функция, используемая при проецировании составляющего звена на направление замыкающего.

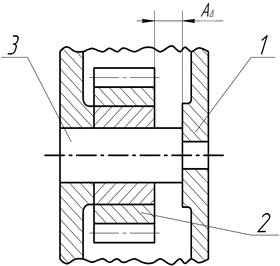

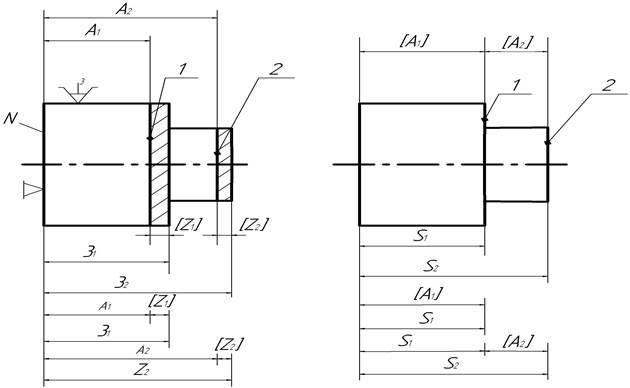

Замыкающим звеном размерной цепи называется звено, которое является исходным при постановке задачи или получается последним в результате ее решения, что удобно пояснить примерами, представленными на рисунках 1 и 2.

Пример задачи конструктора: исходя из служебного назначения механизма, установить номинальный размер и предельные отклонения зазора

АΔ, обеспечивающее свободное вращение шестерни – рисунок 1.

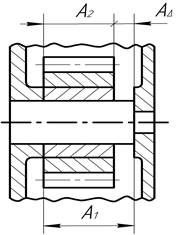

Пример задачи технолога: в процессе изготовления деталей и сборки обеспечить получение заданной конструктором величины зазора АΔ – рисунок 2.

Конструкция механизма представляет собой: 1- корпус; 2 – шестерня; 3 – ось.

Рисунок 1 – Пример задачи Рисунок 2 – Пример задачи

конструктора технолога

АΔ – замыкающее (исходное) А1, А2 – составляющие звенья

звено. АΔ – замыкающее звено

2.2 Методы достижения точности замыкающего звена

В инженерной практике достижение точности замыкающего звена размерной цепи, как правило, реализуется методами полной, неполной и групповой взаимозаменяемости.

Метод полной взаимозаменяемости предполагает, что требуемая точность замыкающего звена размерной цепи достигается у всех объектов путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений.

Метод неполной взаимозаменяемости предполагает, что требуемая точность замыкающего звена размерной цепи достигается у заранее обусловленной части объектов путем включения в нее составляющих звеньев

без выбора, подбора или изменения их значений.

Метод групповой взаимозаменяемости – требуемая точность замыкающего звена размерной цепи достигается путем включения в размерную цепь составляющих звеньев, принадлежащих к одной из групп, на которые они предварительно рассортированы.

В ряде случаев используют методы пригонки и регулирования.

2.3 Задачи и методы расчета размерных цепей

В общем случае целью расчета размерных цепей является решение одной из нижеследующих задач:

- прямая задача (задача конструктора). По заданным параметрам замыкающего звена, которое в этом случае называется исходным, рассчитываются параметры составляющих звеньев: допуски, предельные отклонения и т.д.

- обратная задача (задача технолога или проверочная задача). По известным параметрам составляющих звеньев определяются параметры замыкающего звена.

Прямая и обратная задачи могут решаться методом расчета на максимум-минимум и вероятностным методом.

Метод расчета на максимум-минимум учитывает только предельные отклонения звеньев размерной цепи и самые неблагоприятные их сочетания.

Вероятностный метод расчета учитывает рассеяние размеров и вероятность различных сочетаний отклонений составляющих звеньев размерной цепи.

Общая методика расчета размерных цепей методам максимум-минимум и вероятностным методом подробно изложена в технической литературе, однако хотелось бы отметить, что принципиальное отличие этих методов расчета заключается в прогнозировании допуска замыкающего звена размерной цепи.

Допуск замыкающего звена ТΔ вычисляют по формулам:

Расчет методом максимум-минимум

Расчет вероятностным методом

где: i = 1, 2, …, m – порядковый номер звена;

(m – 1) - число звеньев цепи, исключая замыкающее (исходное);

ξ – передаточное отношение i – го звена размерной цепи

tΔ – коэффициент риска, выбирается из таблиц значений функции Лапласа

Φ(t) в зависимости от принятого риска P.

Коэффициент риска характеризует вероятность выхода отклонений замыкающего звена за пределы допуска.

При нормальном законе распределения отклонений и равновероятном их выходе за обе границы поля допуска значение P связано со значением Φ(t)

формулой:

P = 100 [1- 2 Φ(t) ]%

Ряд значений коэффициента tΔ приведен ниже:

Риск P% 32,00 10,00 4,50 1,00 0,27 0,10 0,01

Коэффициент риска tΔ 1,00 1,65 2,00 2,57 3,00 3,29 3,89

λi – относительное среднее квадратическое отклонение.

Коэффициент λi характеризует закон рассеяния размеров или их отклонений. Так для закона нормального распределения λi = 1/3.

Рассмотрим пример расчета допуска замыкающего звена методами максимум-минимум и вероятностным методом.

Пусть линейная размерная цепь состоит из шести параллельных звеньев, включая замыкающее. Допуск каждого составляющего звена равен 10 мкм.

Примем закон рассеяния отклонений размеров составляющих звеньев – нормальным.

При расчете допуска замыкающего методом максимум-минимум его численное значение составит:

Предположим, что это значение соответствует допуску исходного звена, т.е. выдержав допуски составляющих звеньев Ti = 10 мкм будет обеспечен допуск исходного (замыкающего) звена цепи.

При расчете допуска замыкающего звена вероятностным методом получим:  =

=  ~ 22 мкм

~ 22 мкм

Сравнение результатов расчета допуска замыкающего звена цепи методом максимум-минимум и вероятностным методом показывает, что можно существенно расширить допуски на составляющие звенья цепи, задавшись соответствующим процентом риска (в приведенном примере P = 0,27%) и тем самым снизить затраты на изготовление деталей.

3 Технологические размерные цепи

При проектировании технологических процессов возникают задачи расчета операционных допусков и размеров, а также припусков на обработку заготовок.

Операционные размерные цепи служат для определения взаимосвязи между операционными размерами, допусками и припусками по ходу технологического процесса изготовления детали, а замыкающим звеном таких цепей является либо размер припуска на обработку детали, либо конструкторский размер детали.

В качестве примера рассмотрим обеспечение точности линейных размеров двухступенчатого валика. На рисунке 3 представлены эскиз детали и схемы технологических размерных цепей замыкающими звеньями которых является припуск на обработку. Деталь устанавливается и закрепляется в патроне токарного многошпиндельного полуавтомата с упором предварительно обработанной торцевой поверхностью N в уступы кулачков. Поверхность N

является технологической базой. Настройка резцов на первой и второй позициях производится от поверхности N, т.е. настроечная и технологическая базы совпадают. На первой позиции производится подрезка торца 1 на размер А1, а на второй – подрезка торца 2 на размер А2. Для определения размеров заготовки З1 и З2 необходимо рассчитать технологические размерные цепи замыкающими звеньями которых будут величины припусков z1 и z2.

[z1] = З1 – А1; [z2] = З2 – А2

Значения припусков на обработку надо предварительно установить по справочным материалам.

На рисунке 4 представлены эскиз двухступенчатого валика и схемы размерных цепей, замыкающими звеньями которых являются конструкторские размеры детали, где А1 и А2 – конструкторские, а S1 и S2 –

технологические размеры детали.

Рисунок 3 – Эскиз детали и схемы Рисунок 4 – Эскиз детали и схемы

технологических размерных цепей технологических размерных цепей

замыкающими звеньями которых замыкающими звеньями которых

являются припуски z1 и z2. являются конструкторские

размеры А1 и А2

4 Выявление размерных цепей

Важным этапом размерного анализа изделия является выявление размерных цепей, т.е. определение совокупности размеров непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур.

Выявление размерных цепей является трудоемкой задачей, причем корректность ее решения полностью определяется квалификацией исполнителя, т.е. решая одну и ту же задачу несколько специалистов могут выявить размерные цепи, которые будут отличаться по количеству составляющих звеньев, учету возмущающих факторов и, хотя формально все размерные цепи будут верны, результаты прогноза формируемых параметров точности могут существенно отличаться.

Инженерная практика показала, что выявление размерных цепей удобно выполнять с помощью графов, что позволяет формализовать ключевой этап размерного анализа изделия. Конкретному варианту технологического процесса соответствует единственный вариант графа.

5 Методика размерного анализа технологического процесса

5.1 Задание на работу

Задания на работу приведены в методических указаниях №2339 и выдаются преподавателем. Каждый вариант задания включает совмещенный эскиз детали и заготовки, исходные данные и технологический маршрут обработки детали.

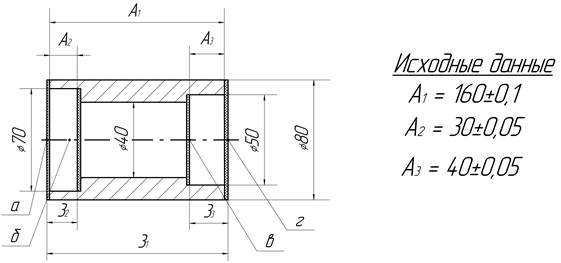

Пример совмещенного эскиза детали и заготовки приведен на рисунке 5. Над деталью указываются конструкторские размеры, которые обозначены Аi, где i – порядковый номер размера, а ниже детали – размеры заготовки.

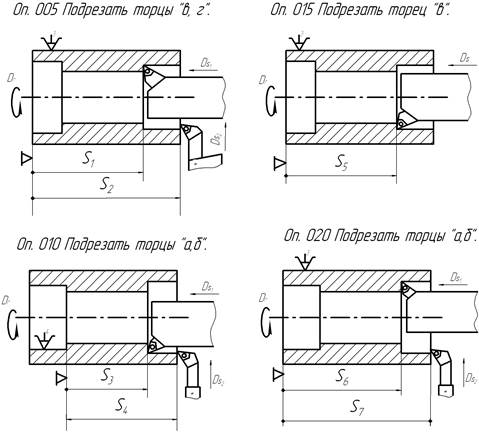

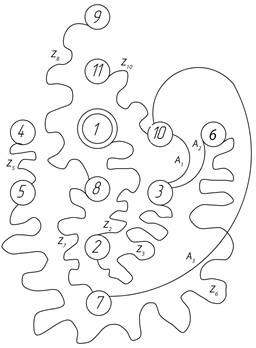

На рисунке 6 представлен технологический маршрут формирования линейных размеров детали.

5.2 Построение структурной схемы технологического процесса

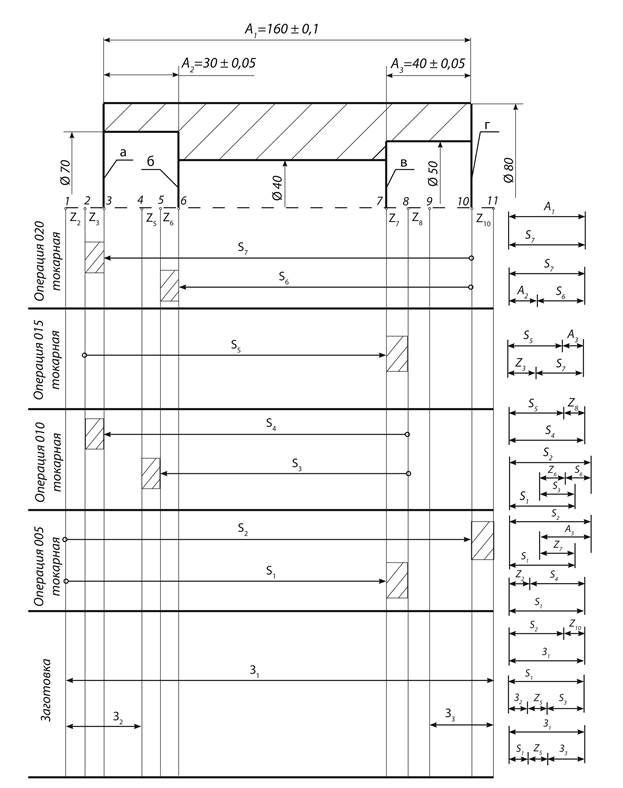

Структурная схема ТП представлена на рисунке 7 и составляется следующим образом. Вычерчивается эскиз детали в одной или нескольких проекциях. Над деталью указываются конструкторские размеры Аi. Далее на основании анализа технологического маршрута обработки, приведенного в задании, на эскиз детали условно наносятся припуски zm, где m – номер поверхности, которая формируется при снятии соответствующего слоя материала (припуска). Все поверхности детали нумеруются по порядку слева направо и проводятся вертикальные линии, число которых соответствует числу поверхностей.

Затем на схему снизу вверх наносится маршрут обработки, начиная с заготовки, указываются размеры заготовки Зr, где r – порядковый номер размера заготовки и технологические размеры Sk, где k – номер размера согласно приведенному маршруту обработки. При нанесении технологических размеров удобно указывать настроечную базу. Величины припусков показаны заштрихованными прямоугольниками. Справа от размерной схемы ТП удобно оставить место для последующего составления схем технологических размерных цепей.

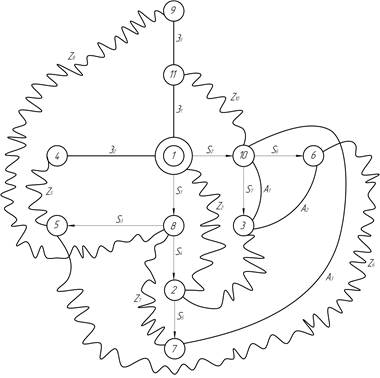

5.3 Построение графа размерных цепей

Графом называется схема, отражающая совокупность вершин и ребер, где вершинам поставлено в соответствие состояние объекта, а ребрам – связи между ними. В рассмотренном ниже примере объектом является технологический процесс.

Для построения графа размерных цепей вершинам поставим в соответствие номера поверхностей, а ребрам – размерные связи между ними. Вершины, соответствующие номерам поверхностей, принято обозначать цифрами, заключенными в окружность.

Примем условные обозначения ребер:

— размеры припусков zm.

— конструкторские размеры Аi;

— технологические размеры Sk и размеры заготовки Зr;

Построение начинают с производного графа, затем строят исходный и совмещенный графы.

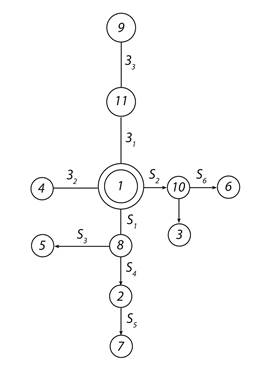

Построение производного графа, показанного на рисунке 8, начинают с нанесения на лист номеров торцевых поверхностей, которые для наглядности заключают в окружности. Ребрами графа являются технологические размеры Sk и размеры заготовки Зr. В качестве корневой вершины, т.е. корня графа, следует выбирать вершину, к которой по структурной схеме процесса не подходит ни одна стрелка технологического размера, а ее номер для наглядности заключают в две концентричные окружности. Построив граф необходимо убедиться, что на графе отсутствуют вершины, к которым не подходит ни одна связь (т.н. «висячие» вершины), а также замкнутые контуры, в противном случае надо проверить и скорректировать структурную схему ТП.

При построении исходного графа, показанного на рисунке 9, вершины надо расположить также как и на производном графе, а ребрам поставить в соответствие конструкторские размеры и припуски, затем проверить наличие «висячих» вершин и замкнутых контуров.

Совмещенный граф, показанный на рисунке 10, строят путем наложения производного и исходного графов, причем для удобства дальнейшей работы надо минимизировать число пересечений ребер совмещенного графа.

5.4 Анализ совмещенного графа и построение размерных цепей

Совмещенный граф представляет собой структурную математическую модель технологического процесса. Каждому замкнутому контуру на графе

соответствует размерная связь у детали. В качестве замыкающих звеньев размерных цепей могут выступать конструкторские размеры Аi и размеры припусков zi, причем выявленная размерная цепь должна включать одно неизвестное - конструкторский размер Аi либо два неизвестных – технологический размер Si и размер припуска zi.

Выявляя замкнутые контуры совмещенного графа надо построить схемы размерных цепей, предварительно определив их на структурной схеме процесса.

Технологические расчеты включают расчет технологических размеров, размеров заготовки и припусков на обработку. Расчеты удобно выполнять используя таблицу. В качестве исходных размеров принимается конструкторский размер Аi или величина минимального припуска на обработку zimin.

Значение минимального припуска можно определять расчетно-аналитическим, нормативным или интегрально-аналитическим методом, допускается назначение минимального припуска исходя из инженерного опыта. Затем записывается исходное уравнение размерной цепи и определяется номинальный размер искомого технологического размера.

Назначение допуска производится исходя из метода обработки и соответствующего ему квалитета точности. Далее записывается технологический размер. В приведенном ниже примере для упрощения расчетов выбрано симметричное расположение допуска относительно номинального размера. Затем, используя исходное уравнение, рассчитывается припуск на обработку.

Проанализировав предельные значения припусков на обработку, приведенные в таблице 1, можно сделать вывод, что технологический процесс составлен некорректно, так как значение припуска z6 предполагает вероятность отрицательной величины минимального припуска, что недопустимо, поэтому требуется корректировка процесса.

6 Пример размерного анализа технологического процесса

На рисунке 5 приведен совмещенный эскиз детали и заготовки.

Рисунок 5 – Совмещенный эскиз детали и заготовки

Технологический процесс обработки задан и включает четыре операции, которые приведены на рисунке 6.

Рисунок 6 – Технологический маршрут обработки детали

Рисунок 7 – Структурная схема технологического процесса

Рисунок 8 – Производный граф Рисунок 9 – Исходный граф

Рисунок 10 – Совмещенный граф

Таблица 1 – Расчет технологических размеров, размеров заготовки и

припусков на обработку

| Исходные размеры | Исходное уравнение | Номинальный размер, мм | Допуск, мкм | Технологичес-кий размер | Предель- ные значения припуска, мм | |

| Обозначение | Величина, мм | |||||

| А1 | 160 ± 0,1 | A1 = S7 | S₇ = A1 = 160 | 0,2 | S7 = 160 ± 0,1 | - |

| A2 | 30 ± 0,05 | S7 – S6 – A2 = 0 | S6 = S7 – A2 = 160 – 30 = 130 | 0,3 | S6 = S7 – A2 =  - -  = =  | - |

| Z3min | 0,15 | S5 + A3 – S7 – Z3 = 0 Z3min = S5min + A3min – S7max | S5min = S7max – A3min + Z3min = 160,1 – 39,95 + 0,15 = 120,3 S5 = 120,3 + 0,125 =120,425 | 0,25 | S5 =  | Z3 = S5 + A3 – S7 =  + +  - -  = =  |

| Z7min | 0,12 | S5 + Z7 – S4 = 0 Z7min = S4min – S5max | S4min = S5max + Z7min = 120,55 + 0,12 = 120,67 S4 = 120,67 + 0,125 =120,795 | 0,25 | S4 =  | Z7 = S4 – S5 =  - -  = = = =  |

| Z2min | 0,2 | S1 – S4 – Z2 = 0 Z2min = S1min – S4max | S1min = S4max + Z2min = = 120,92 + 0,2 = 121,12 S1 = 121,12 + 0,2 = =121,32 | 0,4 | S1 =  | Z2 = S1 – S4 =  = =  |

| A3 | 40 ± 0,05 | S2 - A₃ + Z₇ - S₁ = 0 | S2 = A3 – Z7 + S1 = 40 - - 0,37 + 121,32 = = 160,95 | 1,0 | S2 = A₃ - Z₇ + S₁ =  - -  + +  = =  | - |

Продолжение таблицы 1

| Z6min | 0,12 | S2 – S6 – Z6 + S3 – S1 = 0 Z6min = S2min – S6max + +S3min – S1max | S3min = Z6min – S2min + S6max + S1min = 0,12 – 160,45 + 130,15 + 121,12 = 90,94 S3= 90,94 + 0,175 = 91,115 | 0,35 | S3 =  | Z6 = S2 – S6 + S3 – S1  - -  + +  - -  = =  |

| Z10min | 0,2 | S2 + Z10 - 31 = 0 Z10min = 31min – S2max | 31min = S2max + Z10min = 161,45 + 0,2 = 161,65 31 = 161,65 + 0,5 = 162,15 | 1,0 | 31 =  | Z10 = 31 – S2 =  - -  = =  |

| Z5min | 0,2 | S1 – S3 – Z5 - 32 = 0 Z5min = S1min – S3max - 32max | 32max = S1min – S3max – Z5min = 121,12 – 91,29 – 0,2 = 29,63 32 = 29,63 – 0,26 = 29,37 | 0,52 | 32 =  | Z5 = S1 – S3 - 32 =  - -  - -  = =  |

| Z8min | 0,2 | 31 - 33 – Z8 – S1 = 0 Z8min = 3₁min - 3₃max - S₁max | 33max = 31min – S1max – Z8min = 161,65 – 121,52 – 0,2 = 39,93 33 = 39,93 – 0,31 = 39,62 | 0,62 | 33 =  | Z8 = 31 - 33 – S1 =  - -  - -  = =  |

Список литературы

1) Солонин И. С., Солонин С.И. «Расчет сборочных и технологических размерных цепей», – М.: Машиностроение, 1980 - 112 с.

2) Размерный анализ технологических процессов / В.В. Матвеев,

М.М. Тверской, Ф.И. Бойко и др. – М.: Машиностроение, 1982. 264 с.

3) ГОСТ 16319-80 Цепи размерные. Основные положения. Термины, обозначения и определения.

4) ГОСТ 16320-80 Цепи размерные. Расчет плоских цепей.

5) РД 50-635-87 Методические указания. Цепи размерные. Основные понятия. Методы расчета линейных и угловых цепей.

Учебное издание

Петухов Сергей Леонидович

Копылов Леонид Вадимович

Дмитриев Юрий Михайлович

2017-11-01

2017-11-01 1648

1648