К основному оборудованию относятся реактор каталитического крекинга и регенератор.

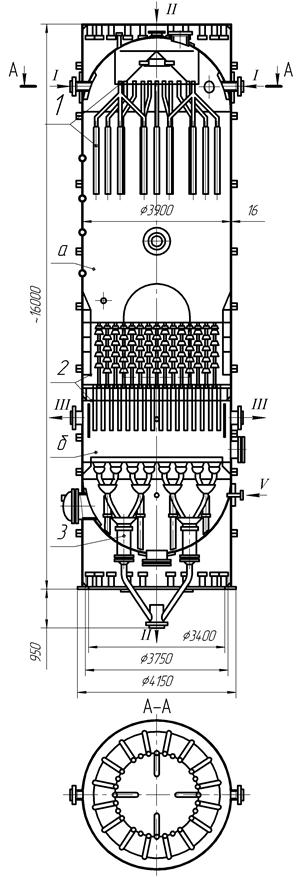

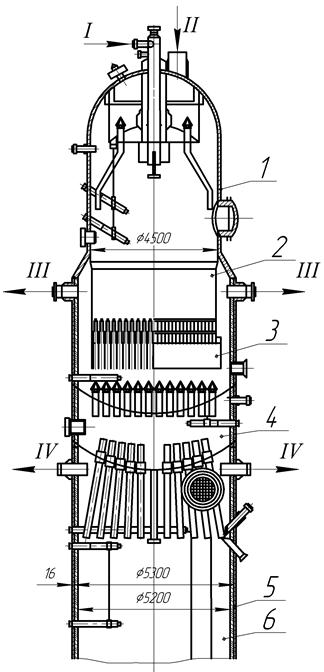

Реактор. Он состоит из следующих частей (рис. 45):

- верхнее распределительное устройство 1.

- реакционная зона а.

- сепарационное устройство 2.

- зона отпарки б.

- нижнее сборно-выравнивающее устройство 3.

Внутренний диаметр реактора 3900 мм, высота 15,4 м, толщина стенки корпуса 16 мм. Стенка корпуса биметаллическая: наружная – из углеродистой стали, внутренняя – из легированной стали.

Верхнее распределительное устройство 1 служит для равномерного распределения потока катализатора по сечению аппарата. Оно представляет собой цилиндрическую обечайку внутри, которой расположена контрольная сетка, из нижней части обечайки выводятся распределительные трубы, которые равномерно распределяют катализатор по сечению. Катализатор движется со скоростью 4 – 8 мм/с. Для регулирования высоты реакционной зоны, трубы выполнены телескопическими. Сырье подают по двум штуце-

рам в пространство над распределительным устройством. Под реакционной зоной рас- положено сепарационное устройство 2, которое служит для отделения паров продуктов реакции от катализатора.

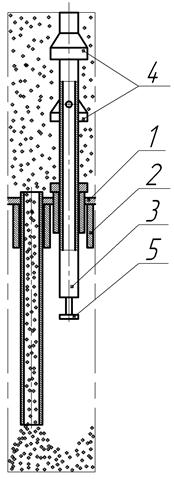

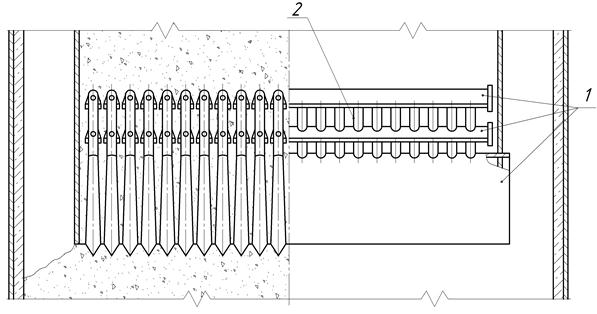

Оно представляет собой (рис. 46) две тарелки с трубами для вывода паров 3 и катализатора. Трубы расположены по вершинам равносторонних треугольников, чередующиеся рядами: для вывода катализатора и вывода паров. Продукты крекинга уходят из реактора через трубы с колокольчиками 4. Под каждый колокольчиком находятся отверстия для вывода паров. Колокольчики служат для предотвращения попадания катализатора внутрь труб. Для выравнивания гидравлического сопротивления при проходе паров в нижних рядах под колокольчиками сделано больше отверстий, чем в верхних рядах. На нижнем конце трубы 3 для изменения направления скорости потока вы- ходящих из нее паров приваривают отбойники 5.

Пары из реактора выводят по двум штуцерам с отбойными листами. Эти листы

должны быть нижними краями погружены в слой катализатора, чтобы пары проходили

сверху отбойных листов. Это уменьшает унос катализатора.

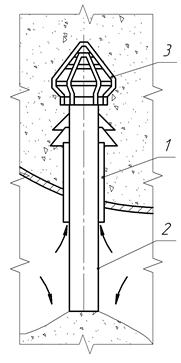

|  Рис. 46. Узел сепарационного устройства: 1 – трубная решетка, 2 – ребра жесткости, 3 – газоотводная труба, 4 – «колокольчик», 5 – отбойник Рис. 46. Узел сепарационного устройства: 1 – трубная решетка, 2 – ребра жесткости, 3 – газоотводная труба, 4 – «колокольчик», 5 – отбойник  Рис. 47. Узел сборного выравнивающего устройства с прямыми трубами Рис. 47. Узел сборного выравнивающего устройства с прямыми трубами |

| Рис. 45. Реактор каталитического крекинга с шариковым движущимся катализатором: I – сырье, II – катализатор, III – продукты крекинга, IV – катализатор закоксованный, V – пар водяной |

Из труб сепарационного устройства закоксованный катализатор попадает в зону отпарки б, где продувается водяным паром для извлечения остатков нефтяных паров.

Отпаренный катализатор далее стекает в нижнее сборно-выравнивающее устройство 3 (рис. 45), которое обеспечивает равномерный вывод катализатора по всему сечению аппарата. Оно состоит из 3-х ярусов – воронок, в верхнем ярусе расположено 60 воронок для сбора катализатора, во втором – 16, в третьем – 4.

Воронки соединяются при помощи прямых или гнутых труб. Устройство с прямыми трубами (рис. 47) меньше изнашивается. Однако оно менее равномерно обеспечи-

вает выход катализатора. Более совершенными являются устройства с гнутыми трубами, обеспечивающими лучший эффект, однако они быстрее изнашиваются.

Корпус реактора может быть выполнен из легированной стали 1Х18Н9Т или биметалла 12ХМ + 08Х13. Все внутренние устройства выполнены из стали 1Х18Н9Т.

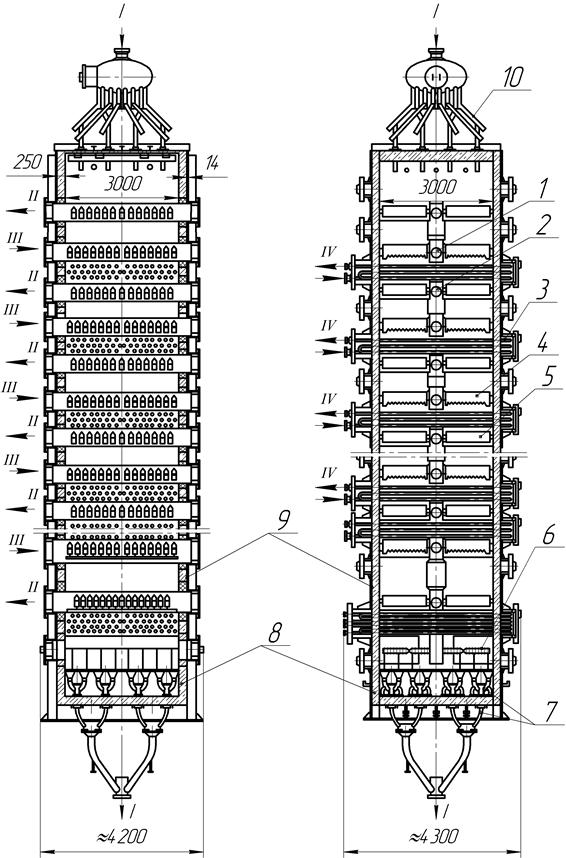

Регенератор. Представляет собой вертикальный аппарат квадратного сечения размером 3500 х 3500 мм и высотой 24,4 м (рис. 48). Квадратное сечение регенератора обеспечивает наилучшее условия для размещения в нем змеевиков и коробов для подачи воздуха и вывода дымовых газов.

В аппарате по высоте имеется девять зон. Каждая зона включает коллекторы вво- да воздуха 1, вывода дымовых газов 2, а также охлаждающие змеевики 3. К коллекторам присоединены короба воздухораспределительные 4 и газосборные 5, служащие для равномерного распределения воздуха и сбора дымовых газов.

Для катализатора на верху аппарата снаружи имеется распределительное устройство 10, выполненное из труб. Внизу установлено сборное выравнивающее устройство 7, по конструкции аналогичное выравнивающему устройству реактора. Над выравнива-

ющим устройством установлена решетка 6, которая способствует задерживанию и раз- дроблению комков, образующихся при спекании катализатора.

Температура внутри аппарата достигает 700 оС, поэтому все внутренние устрой-

ства регенератора изготовлены из стали 12Х18Н10Т. Корпус аппарата (рис. 49) изготовлен из листов углеродистой стали толщиной 12 – 14 мм и укреплен ребрами жесткости – горизонтальными 1 и вертикальными балками из швеллеров 2.

Корпус (рис. 50) футерован изнутри огнеупорным кирпичом 5 толщиной 250 мм и изолирован листовым асбестом 2. Футеровка установлена на специальных полках 3,

приваренных к корпусу. Для обеспечения независимых деформаций корпуса и кладки,

| |

| Рис. 48. Регенератор: I – катализатор, II – дымовые газы, III – воздух, IV – пароводяная смесь. 1 – коллекторы ввода воздуха, 2 – коллекторы вывода дымовых газов, 3 – охлаждающие змее- вики, 4, 5 – коробы воздухораспределительные и газосборные, 6 – решетка, 7 – сборное вырав- нивающее устройство, 8 – футеровка, 9 – листовой асбест, 10 - распределительное устройство | |

|  |

| Рис. 49. Поперечное сечение регенератора: 1 – горизонтальная балка, 2 – вертикальная балка. | Рис. 50. Кладка регенератора: 1 – корпус, 2 – асбестовая прокладка, 3 – полка, 4 – шнур асбестовый, 5 – кирпич огнеупорный |

под полкой оставлен температурный зазор, который заполнен асбестовым шнуром 4.

Система распределения воздуха и сбора дымовых газов выполнена разборной. Она состоит из центрального коллектора 1 и отходящих с каждой стороны четырнадцати коробов 4 и 5.

Охлаждающие змеевики выполнены из бесшовных труб диаметром 60´5 мм, которые соединены между собой крутоизогнутыми фитингами с шагом 150 мм. Это обеспечивает свободный проход катализатора и эластичность змеевика. Каждый змеевик со-

стоит из трех рядов труб. Внутри змеевика циркулирует пароводяная смесь под давле-

нием 3 МПа и температурой около 230 ºС. Подключение отдельных змеевиков к общему

коллектору параллельное – это позволяет отключить змеевик в случае его повреждения, не останавливая работу аппарата.

В последнее время используются более совершенные установки с однократным подъемом катализатора с использование совмещенных реакторов-регенераторов различных конструкций. Один из них представлен на рис. 51.

Совмещенный реактор-регенератор такого типа имеет внутренний диаметр в верхней реакционной части 4500 мм, в нижней части 5500 мм. Общая высота аппарата 37 м. Наверху аппарата размещена шлюзовая камера, куда подается катализатор и вво-

дится водяной пар для создания гидрозатвора. Катализатор распределяется по сечению

|  |

| Рис. 51. Реактор-регенератор совмещенного типа: 1 – реактор; 2 – зона реакции; 3 – сепарационная зона; 4 – зона отпарки; 5 – регенератор; 6, 7 и 8 – соответственно, верхняя, средняя и нижняя зоны выжигания кокса; 9 – охлаждающие змеевики; 10 – сборное выравнивающее устройство. I – сырье; II, VI – катализатор; III – продукты реакций; IV – дымовые газы; V – воздух |

аппарата по трубам на периферии и по кольцевому каналу в центре так, чтобы изолировать катализатором внутренние поверхности корпуса от сырья. В этом случае предотвращается коксоотложение в верхней части аппарата при переработке тяжелого сырья. Для равномерного распределения парожидкостной смеси ее вводят через центробежный завихритель.

Сепарационное устройство (рис. 52) по высоте состоит из трех рядов горизон- тальных коробов 1.

Рис. 52. Сепарационное устройство:

1 – коробы, 2 – трубы переточные

Коробы верхних рядов связаны вертикальными трубами 2 с коробами нижнего ряда. В трубах под коробами имеются отверстия для паров.

Пары собираются в нижних коробах и поступают в кольцевое пространство, от

куда выводятся по четырем штуцерам.

Катализатор проходит между коробами и из сепарационной зоны по системе пере-точных труб 2 поступает в зону отпарки – в пространство между днищами. Туда подает-

ся водяной пар. Водяной пар поднимается по переточным трубам и опускается по затворным трубам, осуществляя отпарку и обеспечивая создание гидрозатвора между реактором и регенератором.

Регенератор состоит из трех зон выжига: верхней и нижней противоточной и средней прямоточной. Для ввода воздуха применяют распределительную систему, состоящую из днища с патрубками, каждый из которых выполнен в виде коаксиально расположенных труб (рис. 53).

Часть воздуха, подаваемого под днище, поднимается по кольцевому пространству патрубков противотоком катализатору, а часть – опускается прямотоком с катализатором. В нижнюю противоточную зону регенерации воздух вводится через нижнее днище

аппарата в систему патрубков с коническими колпачками, которые укреплены в днище

| Рис. 53. Воздухораспределительное устройство: 1 – патрубок для воздуха, 2 – переточная труба для катализатора, 3 – защитная сетка |

сборно-выравнивающего устройства для катализатора.

Последнее состоит из системы вертикальных и наклонных труб, равномерно собирающих и выводящих катализатор в систему коаксиальных конических воронок, расположенных над общим выводным штуцером.

Катализаторные трубы выравнивающего устройства и переточные трубы газо-

сборных и воздухораспределителных устройств снабжены защитными сетками, предохраняющими их от закупорки спекшимися кусками катализатора.

Для отвода избыточного тепла в средней части нижней противоточной зоны уста-

новлены два трехрядных змеевика, которые опираются на систему балок, воспринимающих силу давления катализатора. В змеевики поступает пароводяная смесь под давлением 1,5 МПа и температуре около 200 оС.

На рис. 54 и показана конструкция сборно-выравнивающего устройства регенератора. Корпус реактора-регенератора выполнен из стали 16ГС и изнутри теплоизолирован слоем торкрет-бетона. Толщина покрытия выбирается из расчета, чтобы температура стенки аппарата не превышала 150 оС и находится в пределах от 100 до 200 мм.

Конструкция покрытия показана на рис. 55. Для удержания торкрет-бетонного покрытия с внутренней стороны корпуса приварены с шагом 250 мм шпильки 1 с поперечными планками 2, на которых на расстоянии 35 мм от стенки корпуса крепят армирующую сетку 3. Основной теплоизолирующий слой бетона наносят после установки шпилек. Затем к шпилькам приваривают шайбы 4, устанавливают панцирную сетку 5,

|  |

| Рис. 54. Сборное выравнивающее устройство: 1 – патрубок для ввода воздуха, 2 – трубы для вывода катализатора, 3 – защитная сетка | Рис. 55. Конструкция торкрет-бетонного покрытия: 1 – шпилька, 2 – планка поперечная, 3 – сетка армирующая, 4 – шайба, 5 – сетка панцирная, 6 – перегородки кольцевые |

защищающую бетон от эрозии, и наносят панцирный слой бетона, обладающий повы-

шенной эрозионной стойкостью. Панцирная сетка, изготовляемая из стальных полос,

имеет форму пчелиных сот.

К стенке корпуса приварены также кольцевые перегородки 6 с некоторым шагом по высоте. Они препятствуют фильтрации паров и газов вдоль стенки аппарата в случае образования трещин в бетоне. Люки и лазы также изнутри надежно теплоизолируют.

2.1.1.3. Принципиальная технологическая схема каталитического крекинга

с микросферическим катализатором

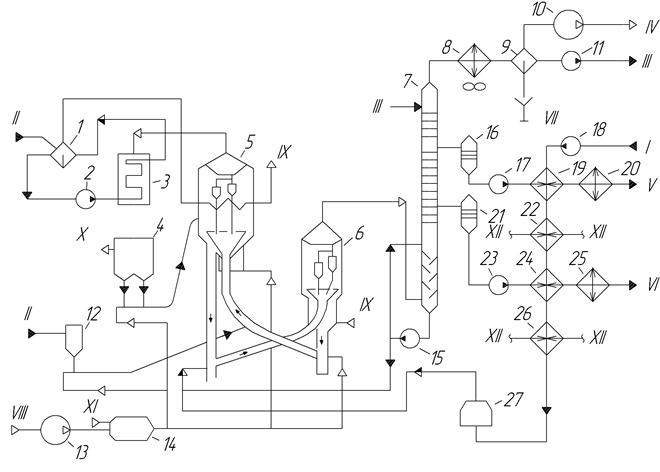

На рис. 56 приведена схема установки с псевдоожиженным слоем микросферичес-кого катализатора.

Сырье насосом 18 через теплообменники 19, 22 и 26 подается в печь 27. Нагретое сырье сначала смешивается с циркулирующим газойлем, поступающим с низа ректификационной колонны 7, затем смешивается с водяным паром и поступает в подъемный стояк катализаторопровода, подхватывая частички регенерированного катализатора и

Рис. 56. Принципиальная технологическая схема каталитического крекинга

с микросферическим катализатором:

1 – сепаратор; 2, 11, 15, 17, 18, 23 – насосы; 3 – котел-утилизатор; 4 – электрофильтр;

5 – регенератор; 6 – реактор; 7, 16, 21 – колонны; 8, 20, 25 – холодильники; 9 – сепаратор; 10 – компрессор; 12 – бункер катализатора; 13 – воздуходувка; 14 – топка;

19, 22, 24, 26 – теплообменники; 27 – печь.

I – сырье; II – катализатор; III – бензин; IV – жирный газ; V – фракция 195 – 350 оС;

VI – фракция выше 350 оС; VII – вода; VIII – воздух; IX – пар водяной; X – дымовые газы;

XI –топливный газ; XII – циркулирующее орошение колонны 7

поступают в реактор 6. Процесс каталитического крекирования начинается еще в стояке и заканчивается в псевдоожиженном слое реактора.

Пары продуктов реакции и водяной пар, подаваемый в отпарную зону реактора, уходят через верхний штуцер реактора и поступают в нижнюю часть ректификационной колонны 7. С верха этой колонны газ, пары бензина и водяные пары поступают в конденсатор-холодильник 8, а оттуда после конденсации – в сепаратор 9. Здесь смесь разделяется на водный слой, бензиновый слой и газ. Газ компрессором 10 подается на газофракционирование, часть бензина насосом 11 направляется на орошение верха колонны 7, а остальная часть выводится с установки для дополнительной стабилизации (осво-

бождению от остатков растворенных углеводородных газов).

Боковые погоны колонны 7 (фракция 195 – 350 оС и выше 350 оС) поступают в соответствующие отпарные секции 16 и 17, где отпариваются водяным паром. Фракция 195 – 350 оС забирается насосом 17, охлаждается последовательно в теплообменнике 19, холодильнике 20 и выводится с установки. Фракция выше 350 оС забирается насосом 23, охлаждается в теплообменнике 24 и холодильнике 25 и также выводится с установки. С низа колонны 7 насосом 15 в реактор откачивается шлам – смесь тяжелого газойля со взвешенной катализаторной пылью

Катализатор из псевдоожиженного слоя реактора медленно опускается в отпарную зону, куда подается водяной пар. Нефтяные пары, адсорбированные поверхностью катализатора, удаляются с помощью водяного пара. Далее катализатор поступает в катализаторопровод и опускается в узел смешения с воздухом. Воздушный поток поднимает катализатор в регенератор 5 по восходящей линии катализаторопровода. Основная часть воздуха для выжига кокса подается непосредственно в регенератор. В змеевики регенератора подводится водяной пар или вода для отвода избыточной теплоты. Дымовые газы, образовавшиеся при выжиге кокса с поверхности катализатора, поступают в котел-утилизатор 3, отдают свое тепло и направляются в электрофильтр 4 для улавливания катализаторной пыли и затем выбрасываются в атмосферу. Для подогрева воздуха и разбавления его топочными газами применяется топка 14, работающая под давлением.

Ниже приводятся показатели технологического режима установки каталитичес-

кого крекинга с микросферическим цеолитсодержащим (I) и шариковым аморфным (II) катализаторами:

Температура, ○С:III

в реакторе 490 – 505 470 – 485

в регенераторе 590 – 670 590 – 650

низа колонны ректификации 280 250

Давление, кгс/см2:

в реакторе 0,6 – 2,4 0,7 – 0,8

в регенераторе 2,4 2,0

Кратность циркуляции катализатора 6 – 8 1,8 – 2,5

Содержание остаточного кокса в катализаторе

на выходе из генератора, % 0,15 0,6 – 0,8

2014-01-25

2014-01-25 2099

2099