Прессование блоком мягкой резины

Дальнейшее развитие процесса получения литейных форм прессованием привело к появлению формовочных машин с давлением под прессовой колодкой 1,5¸2,0, и даже 4,0¸5,0 МПа. Но даже при таких давлениях проблема неравномерности плотности смеси остается, особенно при формовке больших по площади и плохообтекаемых моделей.

Как дополнительное средство выравнивания плотности формы, частично используют специальные формовочные смеси с добавками, придающими им повышенную текучесть. Применяют также прессование не плоской, а профильной колодкой, которое дает лучшие результаты, но практически все же недостаточно выравнивает плотность формы над моделью и вокруг нее.

Как попытка найти метод выравнивания плотности формы, был разработан и нашел ограниченное применение процесс прессования литейных форм под высоким давлением жесткой прессовой колодкой, покрытой со стороны прессуемой формы толстым блоком мягкой резины. При прессовании эта упругая колодка деформируется с сохранением своего объема и на менее твердых участках формы (вокруг модели) обжимает форму больше, чем на более твердых, менее податливых участках (над моделью), где она деформирует формовочную смесь на меньшую глубину. Благодаря этому происходит некоторое выравнивание плотности набивки на этих участках. Однако полностью неравномерность уплотнения не устраняется.

Кроме перечисленных выше способов прессования, призванных снизить неравномерность распределения плотности формы при высокой модели, были разработаны и другие, которые, хотя и не решают основную проблему прессования, имеют некоторые достоинства. Среди них следует отметить прессование роторной головкой и лопастным рабочим органом.

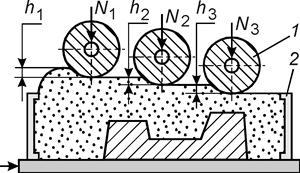

Рис. 10. Уплотнение формы валками

Рис. 10. Уплотнение формы валками

|

Прессовая роторная головка состоит из нескольких прессующих валков 1, под которыми перемещается полуформа 2 (рис. 10). Валки прижимаются к смеси с силой Ni и вращаются обычно в сторону, противоположную движению полуформы. Каждый валок уплотняет смесь на определенную глубину hi, и из-под последнего валка полуформа выходит полностью уплотненной.

При уплотнении роторной головкой не нужен длительный контакт всей поверхности прессового элемента с полуформой; требуется только соприкосновение катка и смеси, что позволяют использовать ее в формовочных машинах непрерывного действия. Производительность таких машин существенно выше, производительности машин периодического действия.

Если подшипники валка могут перемещаться в вертикальном направлении и валки не опираются на бурт опоки, то уплотнение происходит с профилированием формы в вертикальной плоскости, совпадающей с направлением движения формы, т. е. с различным сжатием столбов смеси, находящихся перед моделью, над моделью и за моделью.

Для лучшего профилирования смеси в плоскости, перпендикулярной направлению движения, используют валки, состоящие из нескольких упругих дисков. Диски соединяют с приводным валом через торцовые фрикционные подпружиненные элементы. Диски могут проворачиваться относительно вала и относительно друг друга; от вала на диски передается крутящий момент.

Была создана головка, состоящая из большого числа узких катков, каждый из которых шарнирно закреплен на штоке поршневого привода. Катки расположены рядами в шахматном порядке; ширина катков каждого следующего ряда увеличивается. Поршневой привод обеспечивает необходимое усилие прижима катка к смеси.

Валки могут быть эластичными, состоящими из упругой оболочки, наполненной газом, жидкостью или пенистым веществом. Для увеличения жесткости эластичной оболочки снаружи валка по всей его окружности, не входящей в соприкосновение со смесью, установлена обойма, состоящая из вращающихся в подшипниках цилиндрических стержней, прижатых к валку. Эластичные валки могут профилировать форму в вертикальной плоскости, перпендикулярной направлению ее движения.

По данным Н. П. Аксенова, диаметр D валка следует выбирать в зависимости от высоты h слоя смеси, впрессовываемого данным валком за один проход над опокой:

, ,

| (16) |

где aз – угол захвата;

f – коэффициент внешнего трения.

Для разрыхленной формовочной смеси обычно принимают f = 0,7; при этом угол захвата составляет примерно 35° и тогда можно назначать D» 10 h.

В отличие от случаев, описанных выше, напряжения под валком остаются постоянными, но вместе с валком они перемещаются вдоль формы и в каждый последующий момент сжимают новый участок формы. Зона контакта валка со смесью невелика; еще меньше зона, в которой действуют большие напряжения (зона, прилегающая к нижней точке валка). Поэтому напряжения по мере удаления от нижней точки валка быстро рассеиваются в неограниченном стенками полупространстве и на расстоянии, равном радиусу валка, составляют 0,2¸0,25 от напряжений, действующих под катком.

Даже при последовательном уплотнении тремя эластичными валками разброс твердости получается большим; особенно мала твердость в углу опоки, поэтому данный метод рекомендуется применять для уплотнения низких форм.

2014-01-25

2014-01-25 793

793